椭圆歧型三通冲蚀磨损数值模拟

莫丽,冯满,陈行,郭振兴

椭圆歧型三通冲蚀磨损数值模拟

莫丽1,2,冯满1,陈行1,郭振兴1

(1.西南石油大学 机电工程学院,成都 610500;2.石油天然气装备技术四川省科技资源共享服务平台,成都 610500)

高压管汇;冲蚀磨损;椭圆截面;歧型三通管;数值模拟

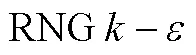

近年来,随着全球对能源需求的增加,各类非常规油气资源的开发越来越受到重视[1]。国家能源结构调整改革的实施,使得以页岩气为代表的非常规天然气的开发逐步推进,其年产量已占据中国石化天然气总产量的25%。页岩气开采过程中,由于低渗致密储层而导致的采气效率下降的问题,可采用分段压裂技术对渗流环境和井底流动条件进行改善,提升油气井的产能[2]。在加砂压裂过程中,高压管汇作为压裂系统的重要组成部分,其工况较为恶劣:压裂液和所含化学物质引发的化学腐蚀和电化学腐蚀,固相颗粒冲击导致的管道冲蚀磨损,超高压强下的交变载荷等。以上因素导致高压管汇极易发生失效,在压裂作业时出现压裂液泄露、管汇爆裂等诸多危险情况,对井场工作人员的人生安全和压裂作业的顺利进行构成威胁。图1为2008年到2015年高压管汇事故统计,期间高压管汇爆裂事故高达36起,其中,活动弯头爆裂事故和三通管爆裂事故共计24起,占比67%[3]。而引发此类事故的主要原因是:固相颗粒在流动过程中对管壁的冲蚀磨损,导致管壁变薄,甚至穿孔,最终导致管道无法承受工作压力,引发爆裂事故。因此,探究固相颗粒对管道的冲蚀磨损机理,进而提出能降低管道的冲蚀磨损率的可行性方案,有较高的研究价值。

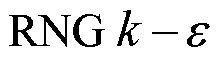

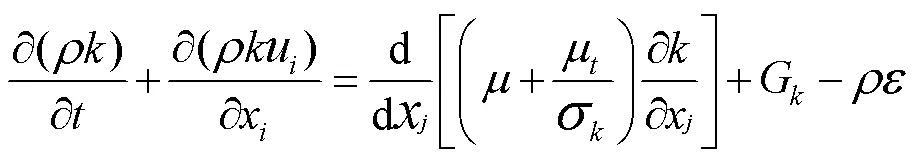

季楚凌等[4]通过耐磨生物体表的表面形态,建立了加厚弯管物理模型,并运用冲蚀理论进行数值模拟,分析了颗粒运动参数与耐磨性的关系。张继信等[5-6]利用CFD软件建立了水力压裂的固液两相流模型,通过数值模拟得到了弯管冲蚀磨损最严重区域,并根据失效样品分析了管道冲蚀的宏观、微观形貌特征。姜心等[7]讨论了在不同冲蚀角度下,40CrNi2Mo合金钢材料的冲蚀磨损机制,并采用电镜分析了材料冲蚀磨损后的形貌特征。金雪梅等[3]对加砂压裂过程中高压管汇的失效原因进行分析,提出了相关建议。成芳等[8]基于液–固两相流理论和Fluent冲蚀模型,建立了弯管冲蚀磨损模型,并引入斯托克斯数探究了弯管冲蚀磨损区域的变化情况。刘洪斌等[9]基于数值模拟计算研究了三通管冲蚀发生的机理及位置,探讨了高压管汇的冲蚀特点。彭方现等[10-11]采用标准–epsilon模型和SMPLE算法,对T型三通管道内部流场进行了仿真分析,并对气固两相流作用下的T型管和歧型管的冲蚀泄漏问题进行了模拟分析,为减缓管道冲蚀磨损和快速定位、封堵破损管道等提供参考依据。胡开松等[12]基于液固两相流和冲蚀磨损理论,研究了鱼尾管不同夹角下,颗粒直径、颗粒形状、质量流量、流体速度等4种因素对鱼尾管冲蚀的影响,总结了高压鱼尾管汇内壁的冲蚀磨损规律。祝效华等[13]研究了含砂压裂液对高压管汇三通冲蚀磨损的影响规律及主要影响因素,并预测了三通管在使用过程中易发生冲蚀磨损的部位。Zhang等[14]基于CFD系统地研究了压力管汇中常见的T型管和歧型管,探讨了压力管汇不同部位和工艺过程环境中的流体场分布、冲蚀机理和冲蚀磨损的规律。

图1 2008—2015年高压管汇事故统计

众多研究者对三通管和弯管的冲蚀理论以及冲蚀特性做了大量研究,并总结出了普遍性的规律,极大推动了管道冲蚀方面的研究进展。但这些研究对于解决降低管道冲蚀率的问题,所提出的方案都是基于改变流体的冲蚀参数和改变管道角度(歧型管夹角和弯管角度)的,尚没有做关于改变管道截面形状的研究,对管道冲蚀规律的研究仍有所欠缺。基于此,本文通过歧型三通管冲蚀机理的研究,提出一种椭圆截面的歧型三通管。本文基于固液两相流建立了冲蚀模型,系统地研究了椭圆歧型三通管的椭圆形状变化对最大冲蚀率的影响,并研究比较不同工况下,椭圆歧型三通管和普通歧型三通管最大冲蚀率的情况。通过分析椭圆歧型三通管的冲蚀规律,为椭圆歧型三通管的设计提供理论依据和新的方向。

1 歧型三通管结构模型

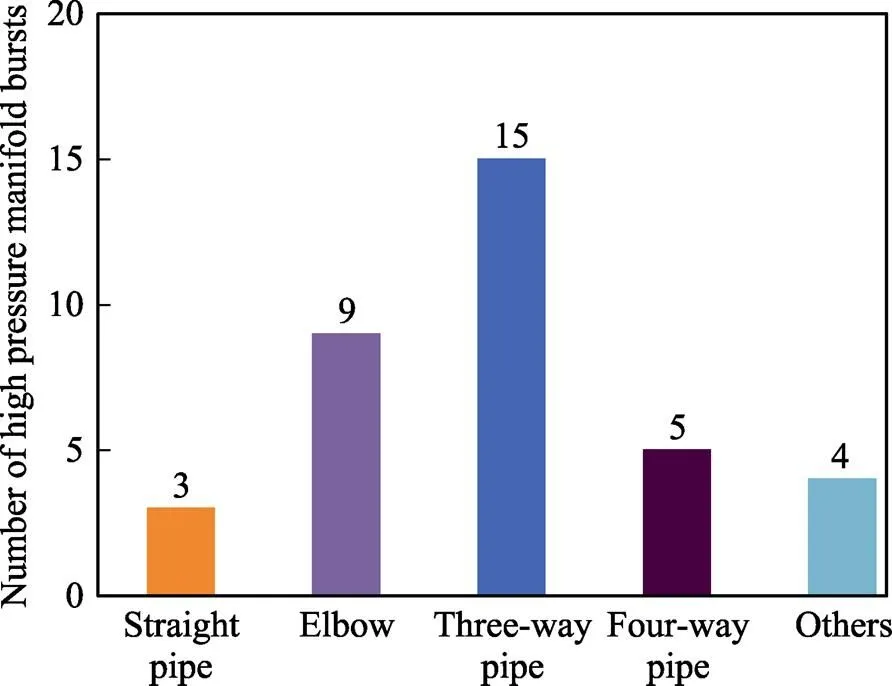

为改善渗流环境和井底流动条件,提升油气井的产能,需要对油气储层进行压裂作业。压裂时需要提供极强的注入压力和较大的流量,因此,压裂作业通常由多台压裂车并联,将压裂液泵出至高压管汇汇集,再经由高压管线接入到井口。高压管汇主要包含Y型三通管、歧型三通管和U型弯管,其结构如图2所示。图2a为高压管汇实物。图2b为高压管汇模型,其中接口1~6为压裂车接口,接口7为高压管线接口[9]。

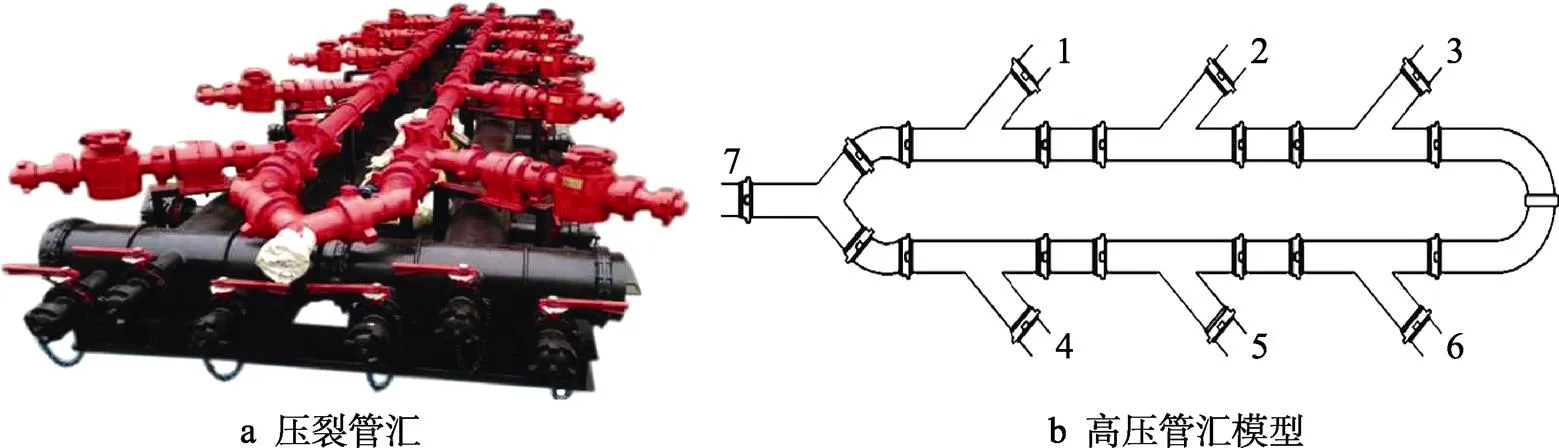

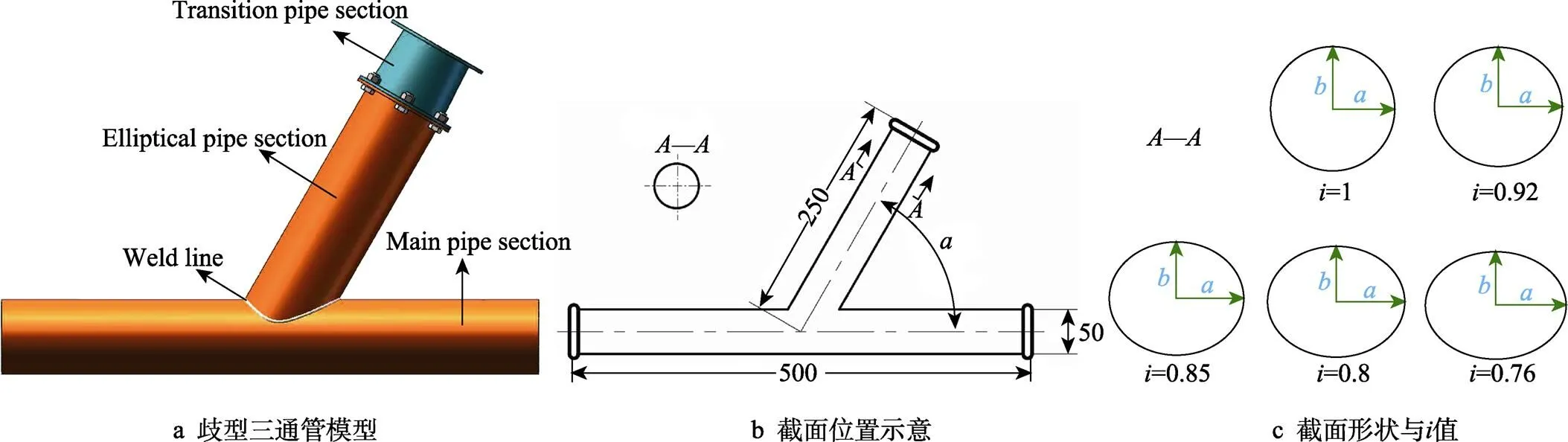

歧型三通管是整个高压管汇的关键部件,有着汇集支管来流、引导流体流向的作用,其承受了压裂液和所含化学物质引发的化学腐蚀和电化学腐蚀、固相颗粒冲击导致的管道冲蚀磨损以及超高压强下的交变载荷等恶劣工况,极易发生失效。因此,本文旨在不改变歧型三通管支管流量的情况下,通过改变截面形状以降低其冲蚀率。本研究所采用的歧型三通管结构尺寸模型如图3所示。

图2 高压管汇结构

图3 歧型三通管及实验模型尺寸结构

2 冲蚀磨损理论

2.1 控制方程

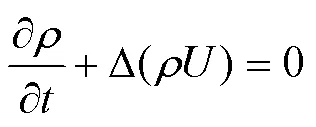

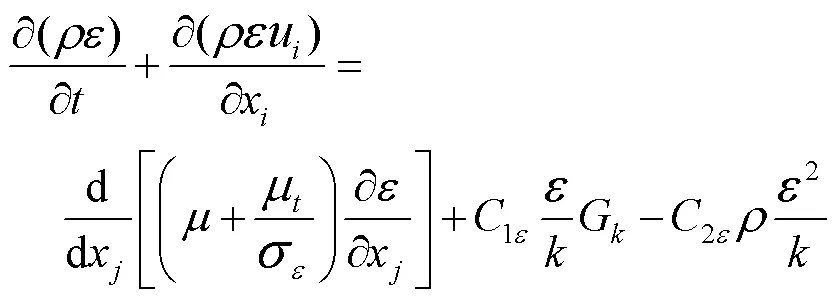

1)连续性方程

流体流动满足质量守恒定律,有:

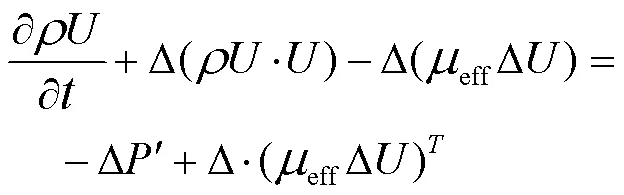

2)动量守恒方程

流体微元满足牛顿第二定律[15],有:

3)能量守恒方程

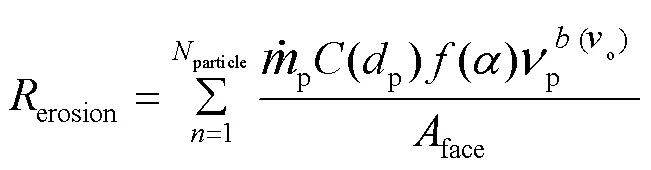

2.3 冲蚀磨损计算模型

根据管道内固相颗粒的碰撞规律[18],与管壁的冲蚀磨损模型如下:

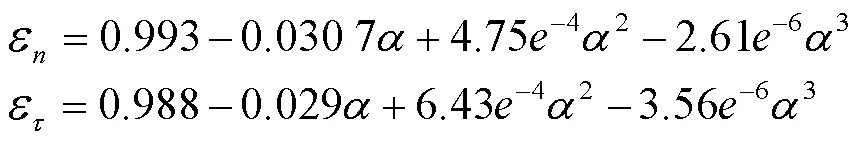

2.4 壁面碰撞恢复方程

根据本文所研究的对象,选择的恢复系数方程[19]如下:

2.5 冲击角函数

对冲击角函数采用分段线性方式定义,定义数据见表1。

表1 冲击角函数定义

Tab.1 Definition of impact angle function

3 数值仿真计算

3.1 CFD模型

本文提出了一种椭圆截面三通管,模型如图4a所示,椭圆管末端经过渡管段可与正常圆形管连接。为便于分析,本文仅选取椭圆管段与主管段进行仿真分析。分析模型如图4b和图4c所示,改变支管截面–的形状,利用fluent进行数值模拟仿真。为使椭圆歧型三通管与普通圆截面歧型三通管的最大冲蚀率形成直观的对比,需保证支管流速一致的情况下,流量相同,故截面–的面积基本不随截面形状的变化而变化。截面形状变化如图4c所示。定义截面椭圆长半轴为,短半轴为,=/。越小,椭圆度越大,=1时为普通圆截面歧型三通管。为研究椭圆支管对管道冲蚀率的影响,本文对各椭圆截面具体参数设定如表2所示。

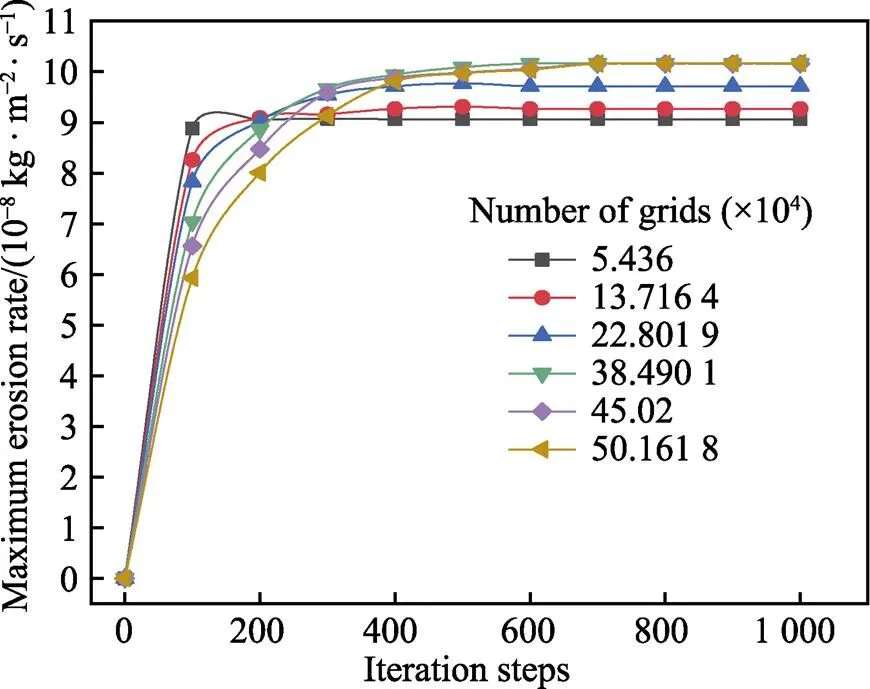

3.2 数值模拟参数设定

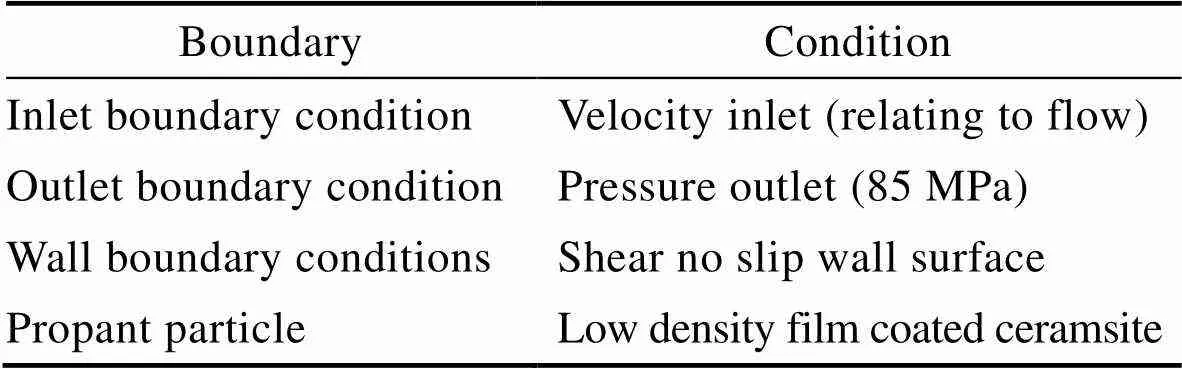

本文以压裂现场工况条件为参考,设定仿真边界条件如表3所示。

支管(Inlet 1)主要与压裂车相连,流动环境变化不大,根据压裂现场压裂液指标,设定流速为10.19 m/s,黏度、质量流量、粒子直径与主管(Inlet 2)设定保持一致。主管相关参数根据不同压裂工况,参数设定如表4所示。

图4 歧型三通管椭圆截面与i值

表2 截面参数

Tab.2 Section parameters

表3 边界条件

Tab.3 Boundary condition

表4 仿真变量

Tab.4 Simulation variables

3.3 网格划分及网格无关性验证

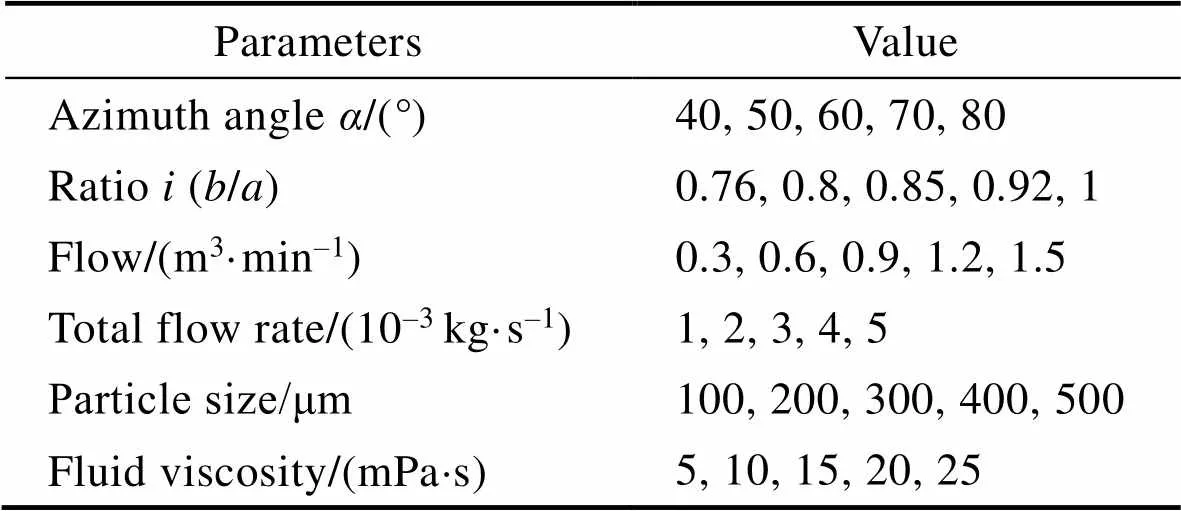

对数值计算的结构模型采用ICEM进行六面体网格划分,并设定边界层,网格质量良好,网格划分如图5所示。

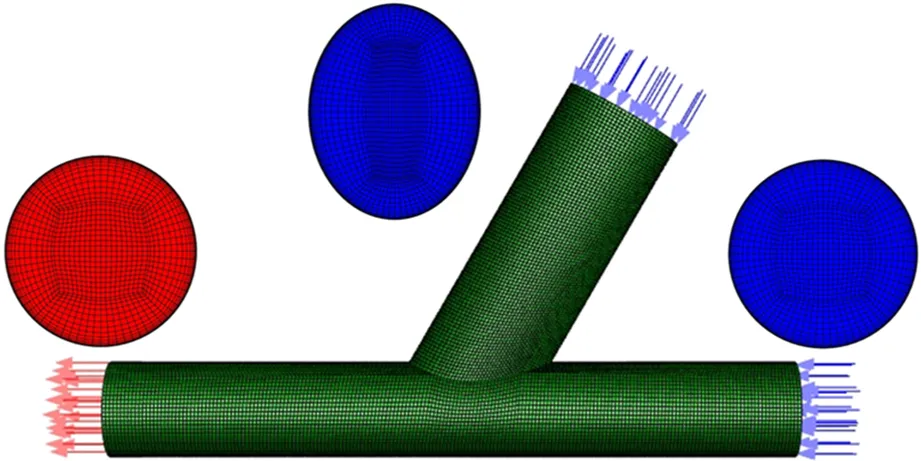

网格数量过少会影响计算结果的准确性和稳定性,网格数量过多并不会对计算结果有正面影响,还会增加计算中心的工作量,过多占用资源,造成不必要的浪费[20]。本文计算模型数量较多,耗时较长,因此,对网格数量有必要进行网格无关性验证,以选取合适的网格数量。网格无关性验证结果如图6所示,当网格数量达到38.5万及以上时,对计算结果基本没有影响,且计算结果稳定。计算迭代步长大于800步时,已经收敛,计算结果稳定。故模型网格划分数量应选择40万左右,迭代步数设定为800步。

图5 歧型三通管网格划分

图6 网格无关性验证

4 数值仿真结果

4.1 压力云图与速度云图

歧型三通管数值模拟结果的压力云图和速度云图如图7所示。从流场压力云图可以看出,主管端压强为85 MPa,支管端压强为85.2 MPa,主管与支管的交汇处(靠近出口端的相贯线)附近,压力为84.9 MPa,出口(Outlet)压强分层现象明显。从流场速度云图可以看出,支管与主管相交汇时,流体流速增大,流速最大处位于靠近出口端的相贯线处,流速最大区域之后出现明显的相对低速区域,并在出口端产生流速分层现象。

由于支管内流体流向主管时,具有较大的惯性,对主管的流体有向远离支管端挤压的作用,故在靠近出口端的相贯线附近形成了明显的低压区;当主管与支管流体交汇后,由于流体惯性和管道几何结构,将会在靠近出口端的相贯线附近形成回旋的涡流,持续冲击管道,故形成流体相对低速区。

图7 压力云图和速度云图

4.2 夹角与i值变化对最大冲蚀率的影响

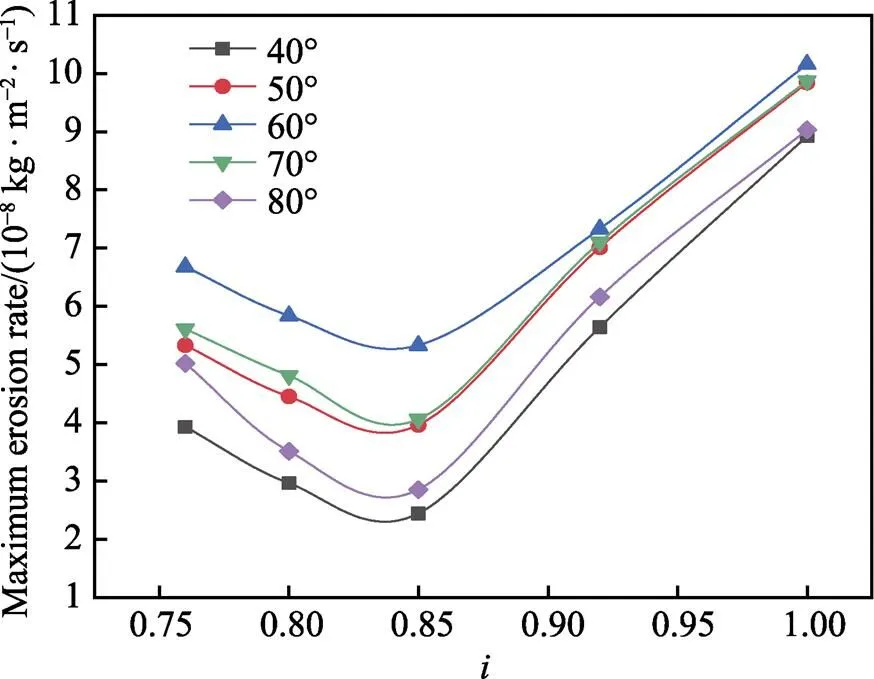

歧型三通管不同夹角下不同椭圆截面(值)的最大冲蚀率如图8所示。相同椭圆截面,夹角为60°时,管道最大冲蚀率最大;夹角为50°和70°时,管道最大冲蚀率比较接近;夹角为40°时,管道最大冲蚀率最小;最大冲蚀率比最小冲蚀率增大了2.18倍。试验选取的所有夹角,均满足:当由0.76增大至1过程中,管道最大冲蚀率先缓慢减小,后迅速增大,最小值在=0.85附近;同一夹角不同椭圆截面时,最大冲蚀率比最小冲蚀率增大了3.66倍。

其冲蚀机理是:管道内流体在交汇后速度增加,并在主管与支管后相贯线附近达到最大值,且主管与支管存在一定角度,流体在交汇后,固相颗粒间相互碰撞产生大量不规则运动,并高速撞击管道内壁。改变主管与支管间夹角,当夹角由40°增加至60°过程中,当角度较小时,支管内流体能较为顺利汇入主管中,当角度逐渐增大时,支管与主管内的流体碰撞程度加重,引起相贯线及其附近的冲蚀加剧;当夹角由60°增加至80°过程中,支管与主管内流体交汇时碰撞程度进一步增加,并引发较强湍流,同时支管内流体由于惯性流向主管底部,因而相贯线附近的冲蚀情况得到缓解。随着支管截面椭圆度逐渐增加,支管与主管间的相贯线曲率逐渐减小,使主管与支管的流体交汇区域逐渐转移到主管上部,且交汇区域在流速方向拉长,固相颗粒间的碰撞剧烈程度有所下降,对管道相贯线附近的撞击减小。但在相贯线后部区域,会形成较强涡流,部分固相颗粒在此处向上运动,对主管道上臂形成撞击。

图8 夹角与i值对冲蚀率的影响

为便于比较,后文统一选取在冲蚀率最大的60°夹角时,研究不同椭圆截面的歧型三通管的冲蚀磨损情况。

4.3 60°夹角时不同i值的冲蚀率

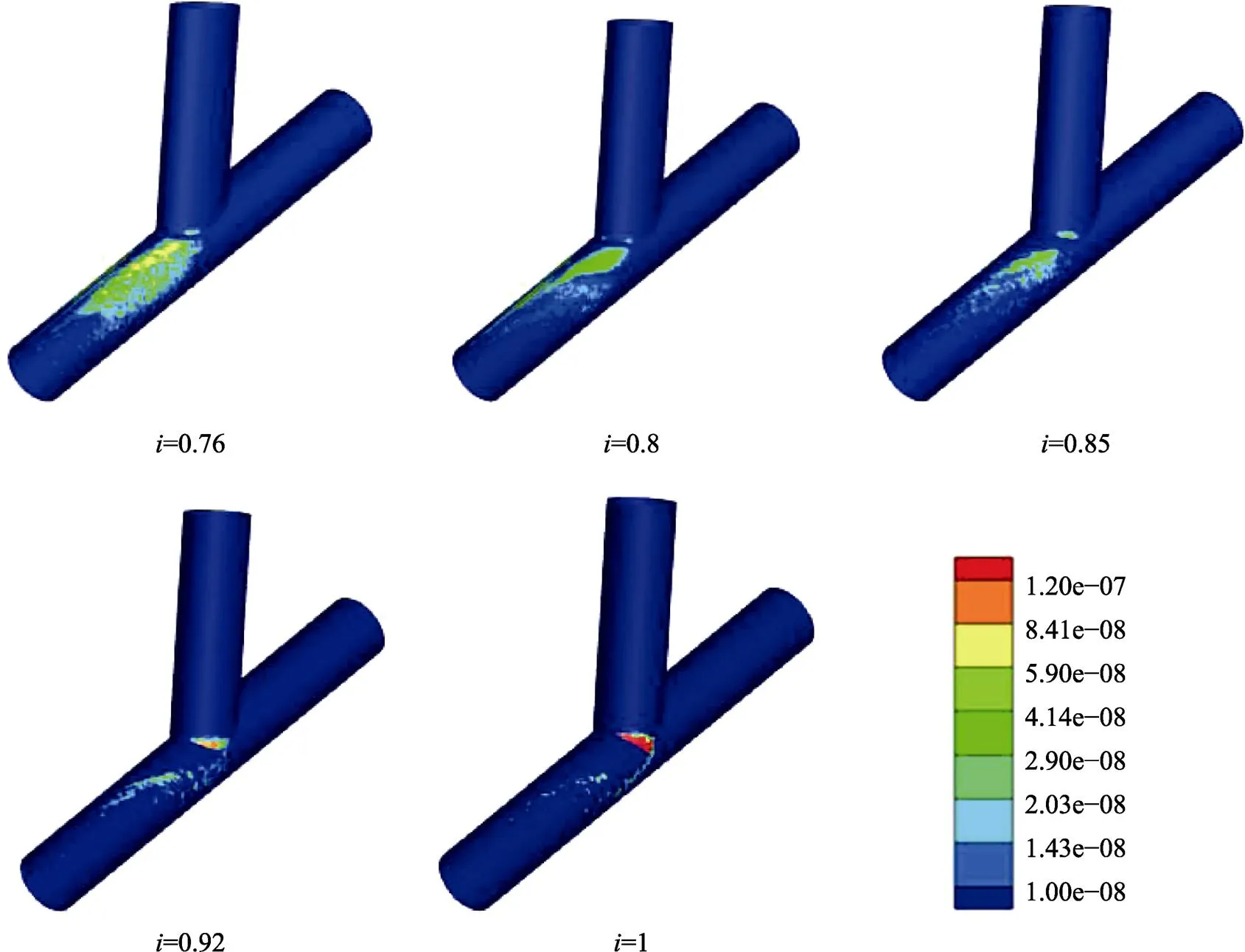

夹角为60°时,不同椭圆截面的歧型三通管冲蚀结果如图9所示。由数值仿真结果可知,从1减小至0.85过程中,最大冲蚀率逐渐减小;从0.85减小至0.76过程中,最大冲蚀率逐渐增大,冲蚀率最小值出现在=0.85时。从1减小至0.76过程中,相贯线处冲蚀率逐渐减小,主管中部的冲蚀率逐渐增加,且冲蚀区域逐渐由主管中部转移到主管上部,冲蚀最严重的区域由相贯线处转变为相贯线附近的回旋涡流区(低流速区),但涡流区最大冲蚀率仍低于相贯线处。

4.4 i为0.85和1的冲蚀率对比

图10为歧型三通管在=0.85和=1时,不同固相颗粒质量流率和主管流量对管道最大冲蚀率的影响。由图10可知,=0.85和=1时,管道最大冲蚀率均随主管流量增大而增大,随固相颗粒质量流率减小而减小;=1时,在主管不同流量下最大冲蚀率均明显大于=0.85时的,最高倍数达1.9倍;=1时,在不同质量流率下最大冲蚀率均明显大于=0.85时的,最高倍数达1.93倍,且=1时,最大冲蚀率随质量流率变化的速度远高于=0.85。

图9 冲蚀区域随i值的变化情况

图10 流量、质量流率对管道最大冲蚀率的影响

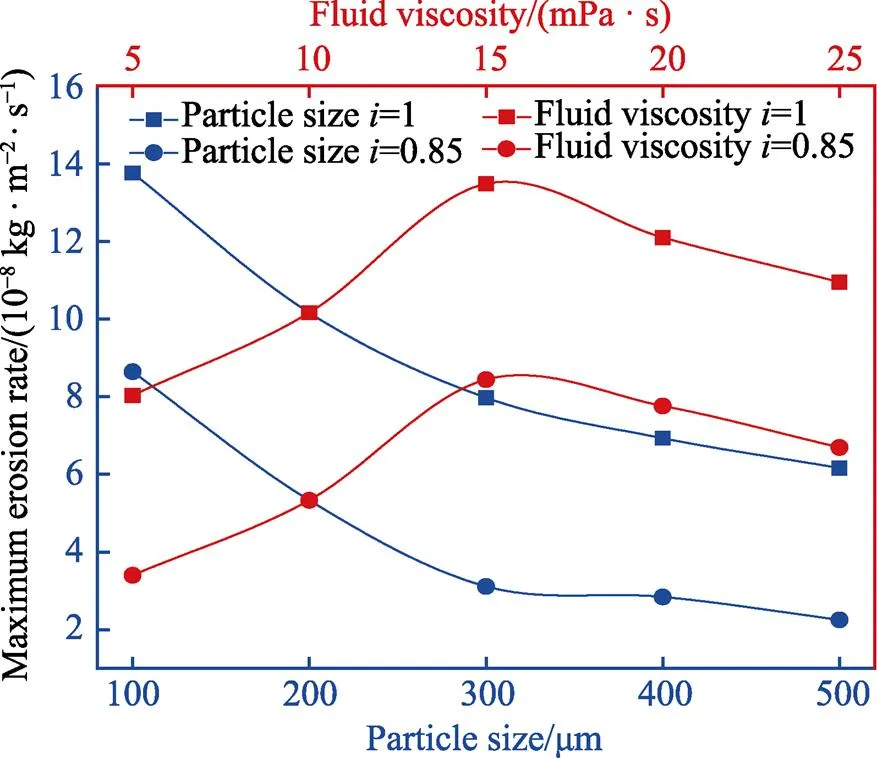

图11为歧型三通管在=0.85和=1时,不同固相颗粒直径和流体黏度对管道最大冲蚀率的影响。由图11可知,=0.85和=1时,管道最大冲蚀率均随固相颗粒直径增大而减小,随流体黏度增大而先增大后减小,在流体黏度为15 mpa·s时达到最大值;=1时,在不同固相颗粒直径下最大冲蚀率均明显大于=0.85时的,最高倍数达2.74倍;=1时,在不同流体黏度下最大冲蚀率均明显大于=0.85时的,最高倍数达2.36倍。

图11 粒子直径、流体黏度对管道最大冲蚀率的影响

5 结论

1)椭圆歧型三通管不同值时均在夹角为60°时最大冲蚀率最大;不同夹角时,值由0.76增大到1过程中,最大冲蚀率均先减小后增大,且在=0.85附近有最小值,即=0.85时降低冲蚀的表现最为优异。

2)椭圆歧型三通管值由1减小到0.76过程中,相贯线处的冲蚀率逐渐减小,主管中部的冲蚀率逐渐增加,且冲蚀区域逐渐由主管中部转移到主管上部;冲蚀最严重的区域由相贯线处转变到回旋涡流区(低流速区),但涡流区的最大冲蚀率仍低于相贯线处。

3)椭圆歧型三通管=0.85时,最大冲蚀率在不同工况下的变化趋势与=1时基本一致,满足普通圆截面歧型三通管的冲蚀磨损规律。

4)在不同工况下,椭圆歧型三通管=0.85相较于=1,降低冲蚀率的效果十分显著。

[1] 步玉环, 常智杨, 邵子璇, 等. 适用于稠油热采井热膨胀水泥的外掺料优选[J]. 钻井液与完井液, 2016, 33(4): 87-91.

BU Yu-huan, CHANG Zhi-yang, SHAO Zi-xuan, et al. Optimization of Admixture for Thermal Expansion Cement Used for Cementing Heavy Oil Thermal Recovery Well[J]. Drilling Fluid & Completion Fluid, 2016, 33(4): 87-91.

[2] 徐玉龙, 程智远, 刘志斌, 等. 水平井分段压裂投球滑套承压接触分析[J]. 石油机械, 2012, 40(8): 93-96.

XU Yu-long, CHENG Zhi-yuan, LIU Zhi-bin, et al. Pressure Bearing and Contact Analysis of Ball Injection Sliding Sleeve in Horizontal Well Staged Fracturing[J]. China Petroleum Machinery, 2012, 40(8): 93-96.

[3] 金雪梅, 张祥来, 廖浩, 等. 加砂压裂过程中高压管汇失效爆裂分析[J]. 安全, 2017, 38(1): 17-18.

JIN Xue-mei, ZHANG Xiang-lai, LIAO Hao, et al. Failure and Burst Analysis of High Pressure Manifold during Sand Fracturing[J]. Safety, 2017, 38(1): 17-18.

[4] 季楚凌, 李长俊, 马树锋, 等. 弯管仿生耐磨方法数值模拟[J]. 中南大学学报(自然科学版), 2016, 47(10): 3582-3589.

JI Chu-ling, LI Chang-jun, MA Shu-feng, et al. Numerical Simulation of Bionic Method for Improving Property of Elbow Erosion Resistance[J]. Journal of Central South University (Science and Technology), 2016, 47(10): 3582-3589.

[5] 张继信, 樊建春, 汪彤, 等. 压裂液对高压弯管冲蚀作用的数值分析[J]. 润滑与密封, 2013, 38(4): 27-31.

ZHANG Ji-xin, FAN Jian-chun, WANG Tong, et al. Research on Erosion Wear of Fracturing Fluid on High Pressure Elbow[J]. Lubrication Engineering, 2013, 38(4): 27-31.

[6] 张继信, 康健, 樊建春, 等. 高压弯管冲蚀失效分析及数值模拟[J]. 润滑与密封, 2016, 41(10): 40-46.

ZHANG Ji-xin, KANG Jian, FAN Jian-chun, et al. Failure Analysis and Numerical Simulation of High Pressure Elbow Erosion Wear[J]. Lubrication Engineering, 2016, 41(10): 40-46.

[7] 姜心, 张来斌, 樊建春, 等. 冲蚀角度对40CrNi2Mo材料冲蚀磨损性能的影响[J]. 润滑与密封, 2012, 37(6): 24-26, 45.

JIANG Xin, ZHANG Lai-bin, FAN Jian-chun, et al. Effect of Impact Angle on Erosive Resistance of 40CrNi2Mo[J]. Lubrication Engineering, 2012, 37(6): 24-26, 45.

[8] 成芳, 易先中, 彭灼, 等. 页岩气压裂弯管中液固两相流冲蚀磨损的数值模拟[J]. 中国安全生产科学技术, 2019, 15(11): 29-35.

CHENG Fang, YI Xian-zhong, PENG Zhuo, et al. Numerical Simulation on Erosion Wear in Shale Gas Fracturing Bend Pipe with Liquid-Solid Two-Phase Flow[J]. Journal of Safety Science and Technology, 2019, 15(11): 29-35.

[9] 刘洪斌, 牟浩. 加砂压裂中固体支撑剂对压裂管道的冲蚀磨损研究[J]. 中国安全生产科学技术, 2018, 14(1): 87-94.

LIU Hong-bin, MU Hao. Study on Erosion Wear of Fracturing Pipe Caused by Solid Proppant in Sand Fracturing[J]. Journal of Safety Science and Technology, 2018, 14(1): 87-94.

[10] 彭方现. 三通管道冲蚀泄漏流场数值模拟分析研究[D]. 太原: 中北大学, 2020.

PENG Fang-xian. Numerical Simulation Analysis of Erosion Leakage Flow Field of Tee Pipeline[D]. Taiyuan: North University of China, 2020.

[11] 彭方现, 闫宏伟, 李亚杰, 等. T型管道的冲蚀磨损数值模拟分析[J]. 当代化工, 2020, 49(3): 733-736, 752.

PENG Fang-xian, YAN Hong-wei, LI Ya-jie, et al. Numerical Simulation Analysis of Erosion Wear of T-Junction[J]. Contemporary Chemical Industry, 2020, 49(3): 733-736, 752.

[12] 胡开松, 周思柱, 华剑, 等. 高压鱼尾管汇冲蚀规律研究[J]. 中国科技论文, 2020, 15(10): 1177-1181.

HU Kai-song, ZHOU Si-zhu, HUA Jian, et al. Analysis on Erosion Laws of High-Pressure Fishtail Manifold[J]. China Sciencepaper, 2020, 15(10): 1177-1181.

[13] 祝效华, 张覃, 张洋铭, 等. 高压管汇三通冲蚀磨损特性研究[J]. 表面技术, 2021, 50(7): 258-265.

ZHU Xiao-hua, ZHANG Qin, ZHANG Yang-ming, et al. Study on Erosion Wear Characteristics of High Pressure Manifold Tee[J]. Surface Technology,2021, 50(7): 258- 265.

[14] ZHANG J, ZHANG Hao, LIU Yang, et al. Erosion Wear Characteristics of Tee Tubes with Gas-Solid Two-Phase Flow[J]. Journal of Pressure Vessel Technology, 2021, 143(6): 256.

[15] ZHANG Yong-li, MCLAURY B S, SHIRAZI S A. Improvements of Particle Near-Wall Velocity and Erosion Predictions Using a Commercial CFD Code[J]. Journal of Fluids Engineering, 2009, 131(3): 456.

[16] 邱华, 牟俊玲, 徐燃霞, 等. 基于ANSYS CFX的网络喷嘴内部流场计算[J]. 纺织学报, 2009, 30(2): 104-108.

QIU Hua, MOU Jun-ling, XU Ran-xia, et al. Computation of Flow Patterns Inside Interlacer Jet Based on ANSYS CFX[J]. Journal of Textile Research, 2009, 30(2): 104- 108.

[17] 姬长春, 张开源, 王玉栋, 等. 熔喷三维气流场的数值计算与分析[J]. 纺织学报, 2019, 40(8): 175-180.

JI Chang-chun, ZHANG Kai-yuan, WANG Yu-dong, et al.Numerical Calculation and Analysis of Three-Dimensional Flow Field in Melt-Blown Process[J]. Journal of Textile Research, 2019, 40(8): 175-180.

[18] 毛靖儒, 柳成文, 相晓伟. 弯管内二次流对固粒磨损壁面的影响[J]. 西安交通大学学报, 2004, 38(7): 746-749.

MAO Jing-ru, LIU Cheng-wen, XIANG Xiao-wei. Effect of Secondary Flow on Erosion from Solid Particles in 90° Curved Duct of Quadrate Section[J]. Journal of Xi'an Jiaotong University, 2004, 38(7): 746-749.

[19] FORDER A, THEW M, HARRISON D. A Numerical Investigation of Solid Particle Erosion Experienced within Oilfield Control Valves[J]. Wear, 1998, 216(2): 184-193.

[20] 杨周瑾. 集砂桶液位升高对旋流式除砂器气相分离效果影响的研究[D]. 西安: 西安石油大学, 2019.

YANG Zhou-jin. Study on the Separation Efficiency of Cyclone Separator while Sand Level Rising in Sand Collecting Barrel[D]. Xi'an: Xi'an Shiyou University, 2019.

Numerical Simulation of Erosion Wear of Oval Disproportionate Tee

1,2,1,1,1

(1. School of Mechanical and Electrical Engineering, Southwest Petroleum University, Chengdu 610500, China; 2. Sichuan Province Science and Technology Resource Sharing Service Platform for Petroleum and Natural Gas Equipment Technology, Chengdu 610500, China)

To solve the problem of high failure rate of high-pressure tee manifolds in the petrochemical industry due to erosion and wear, reduce uncontrollable costs in petrochemical production, and increase the service life of disproportionate tee manifolds and the safety factor of the manifold area. Based on the erosion theory of solid-liquid two-phase flow, a numerical simulation model of erosion and wear of the elliptical cross-section disproportionate tee is established to predict the geometric location of erosion and wear of the elliptical cross-section disproportionate tee during operation. Study the influence of the elliptical shape and azimuth angle of the elliptical cross-section disproportionate tee on the maximum erosion rate of the pipeline. Compare the elliptical cross-section when=0.85 and the ordinary circular cross-section when=1. The two manifold three-way pipes are different influence of mass flow rate, particle diameter, liquid flow rate, and fluid viscosity on the maximum erosion rate of the pipeline. The experimental results found that when the included angle is 60°, the maximum erosion rate of the pipeline is the largest. When the included angle is 50° and 70°, the maximum erosion rate of the pipeline is relatively close. When the included angle is 40°, the maximum erosion rate of the pipeline is the smallest; The included angles are all satisfied: whenincreases from 0.76 to 1, the maximum erosion rate of the pipeline decreases slowly at first and then increases rapidly. There is a minimum near=0.85, and the maximum is 3.66 times larger than the minimum; In the process of=1 decreasing to=0.76, the erosion rate at the intersecting line gradually decreases, the erosion rate in the middle of the main pipe gradually increases, and the erosion area gradually shifts from the middle of the main pipe to the upper part of the main pipe, with the most severe erosion The area changes from the intersecting line to the swirling vortex area near the intersecting line (low velocity area); when=1, under different solid particle mass flow rates and main flow rates, the maximum erosion rate is significantly greater than=0.85, The increase times were 1.9 times and 1.93 times respectively; when=1, under different solid particle diameters and fluid viscosities, the maximum erosion rate was significantly greater than=0.85, and the increase times were 2.74 times and 2.36 times, respectively. The following conclusions are drawn when thevalue of the elliptical cross-section disproportionate tee increases from 0.76 to 1, the maximum erosion rate first decreases and then increases, and there is a minimum near=0.85; when=0.85, the maximum erosion The changing trend of the erosion rate under different working conditions is basically the same as that when=1, but the reduction effect of the erosion rate is very significant.

high pressure manifolds;erosion wear;elliptic section;disproportionate tee;numerical simulation

2021-07-12;Revised:2021-12-30

MO Li (1968-), Female, Master, Professor, Research focus: fluid machinery and oil and gas equipment.

莫丽,冯满,陈行,等. 椭圆歧型三通冲蚀磨损数值模拟[J]. 表面技术, 2022, 51(9): 151-159.

TH117

A

1001-3660(2022)09-0151-09

10.16490/j.cnki.issn.1001-3660.2022.09.000

2021–07–12;

2021–12–30

四川省省院省校科技合作研发项目(21SYSX0054)

Fund:Sichuan Provincial Academy Provincial School Science and Technology Cooperation Research and Development Project (21SYSX0054)

莫丽(1968—),女,硕士,教授,主要研究方向为流体机械与油气装备。

MO Li, FENG Man, CHEN Hang, et al. Numerical Simulation of Erosion Wear of Oval Disproportionate Tee[J]. Surface Technology, 2022, 51(9): 151-159.

责任编辑:万长清