纤维体积分数对玻璃钢力学性能的影响研究

李文斌,王艳丽,顾育慧,陈文光

(明阳智慧能源集团股份公司,天津 300300)

0 前言

玻纤和树脂是风电叶片的主要原材料。叶片成型采用的真空灌注工艺[1-3]原理是在真空状态下排除纤维增强体中的气体,通过树脂的流动和渗透,实现对纤维的浸渍。真空灌注工艺是近20年来发展的低成本制造工艺,其优点有:①产品性能良好,成品率高;②产品质量稳定,重复性好;③抗疲劳性能提高,可减轻结构重量;④环境友好;⑤产品整体性能好;⑥制品精度好等[4]。

由于纤维增强复合材料内部微观结构是一个复杂的多相体系,而且是不均匀和各向异性的[5],再加上叶片较长(目前大型叶片在100 m左右),且每一段的玻璃纤维层数和规格不同、模具型面不同等,不可避免会导致纤维增强复合材料纤维体积分数出现偏差,严重时同一叶片纤维体积分数会出现25%左右的偏差。在纤维增强复合材料中,纤维体积分数的过多或过少,直接会影响叶片的力学性能和疲劳性能[6-10]。因此,评估纤维体积分数对力学性能的影响,对于质量控制非常关键。

本文着重对单向布增强玻璃钢板材在不同纤维体积分数下的静态性能和疲劳性能进行研究,并对测试结果进行分析和评估,为叶片设计及生产质量控制提供数据支撑。

1 实验部分

1.1 实验原料

玻纤:E7-UD1250 g/m2,浙江恒石纤维基业有限公司。

树脂:LT5078A-3/LT5078B-3,上海惠柏新材料有限公司。

1.2 实验仪器

电子万能试验机:UTM5205,深圳三思纵横有限公司。

动静疲劳试验机:JNT610572,济南新三思有限公司。

雕刻机:三维雕刻,济南数控工大。

2 实验原理/方法

本试验测试的力学性能有0°拉伸性能,0°压缩性能,90°拉伸性能,90°压缩性能,0°剪切性能以及动态疲劳性能,对应的检测方法见表1所示。

表1 玻纤铺层方式及参照标准

表1中不同测试参数对应的玻纤铺层方式及玻纤层数,满足各个标准规定要求。

3 实验过程和分析

3.1 试验件制备

3.1.1 玻纤划分

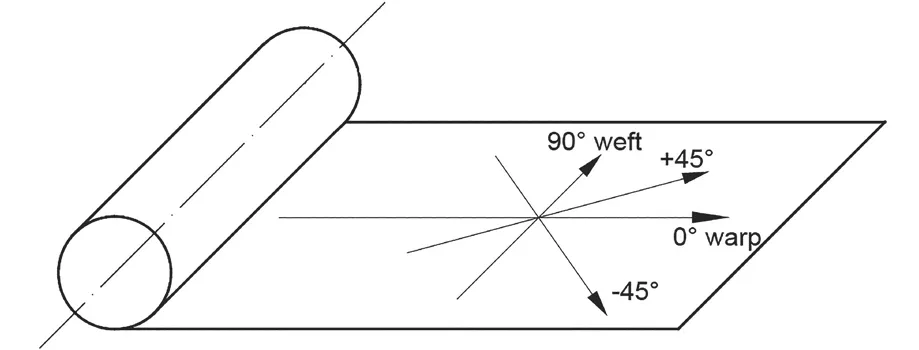

将玻纤布方向进行定位及划分,玻纤的纱线方向定义为0°方向(warp),玻纤布纬纱方向也就是垂直于玻纤纱线方向定义为90°方向(weft),如图1所示。

图1 玻纤布结构示意图

本试验所用玻纤为单轴向布,与图1玻纤结构示意图描述一致。

3.1.2 玻纤铺设

根据表2的玻纤铺层示意图进行铺设。

表2 玻纤铺设示意图

表2绿色直线0°纱且方向为0°方向;蓝色圆圈表示90°纱且方向为90°方向;绿色圆圈表示0°纱且方向为90°方向。

3.1.3 成型模具

将铺设完成的玻纤采用RTM模具进行真空灌注,如图2所示;将灌注完成的玻璃钢板材在RTM模具固化,固化条件为65 ℃ /2 h+75 ℃ 6 h,待玻璃钢板材固化完成后起模。

图2 RTM模具平面图

采用RTM模具灌注完成的玻璃钢板材有以下优点:

玻璃钢板材表面平整且厚度均一;

玻璃钢板材中所含的纤维体积分数均一;

在RTM模具固化完成的玻璃钢板材起模之后不易翘曲。

3.1.4 板材表现现象

玻璃钢板材起模后观察表面情况,玻璃钢板材透明、玻纤纱线重合一致、无发白或者干丝现象,不满足此要求应该舍弃。

3.1.5 板材切割

将板材切割并测试纤维体积分数,纤维体积分数误差在V=±1%偏差范围之内,不满足要求舍弃。

3.1.6 试验件裁剪

采用数控雕刻机裁剪试样,试样裁剪方式及尺寸见表3。表3中不同测试项目试样的裁剪方式及裁剪尺寸满足测试标准规定要求。

表3 试样的裁剪方式及尺寸

3.1.7 试验件打磨处理,状态调节。

3.2 玻璃钢板材中不同纤维体积分数静态力学性能测试结果及分析

3.2.1 静态测试结果汇总,如表4所示

表4 玻璃钢板材中不同纤维体积分数静态力学性能汇总

表中0°拉伸强度测试数据取特征值,单位MPa,0°拉伸模量测试数据取平均值,单位GPa;0°压缩性能强度测试数据取特征值,单位MPa,0°压缩模量测试数据取平均值,单位GPa;90°拉伸强度测试数据取平均值,单位MPa,90°拉伸模量测试数据取平均值,GPa;90°压缩强度测试数据取平均值,单位MPa,90°拉伸模量测试数据取平均值,单位MPa;0°剪切强度测试数据取平均值,单位MPa,0°剪切模量测试数据取平均值,单位GPa;

其计算公式为:

本试验测试数据数量为6。

式中:

Rk——特征值;

Cv——标准偏差;

n——测试数据数量。

3.2.2 测试结果分析

(1)在一定纤维体积分数范围内0°拉伸强度、0°压缩强度、0°剪切强度随着纤维体积分数的增高,其强度和模量随之增高,满足混合定律。

(2)随着纤维体积的升高,90°方向的拉伸性能和90°压缩性能出现了先升高再降低的规律,具体表现为:90°拉伸性能,以53%纤维体积分数最高,当纤维体积分数降低3%,强度损失20%,模量损失12%;当纤维体积分数增高4%,强度损失3%,模量损失0.3%;当纤维体积分数增高7%,强度损失11%,模量损失7%。90°压缩性能,以53%纤维体积分数的性能最高,当纤维体积分数降低3%,强度损失6%,模量损失6%;当纤维体积分数增高4%,强度损失6%,模量损失6%;纤维体积分数增高7%,强度损失4%,模量损失4%。这是由于90°方向测试时,载荷是树脂通过界面传递给纤维的,其性能主要取决于树脂和界面的性能,破坏方式主要是基体树脂破坏,界面破坏。当树脂含量过高时,破坏方式以基体树脂破坏的趋势明显,从而导致整体性能下降;当树脂含量过低时,破坏形式以界面破坏的趋势明显,导致性能降低。具体损失率见表5。

表5 90°方向拉伸性能和压缩性能损失率汇总表

3.3 玻璃钢板材中不同纤维体积分数疲劳性能测试结果及分析

3.3.1 测试结果汇总,如表6所示:

表6 不同纤维体积分数疲劳性能数据汇总

30 401.15 3187772 2.603 6.503 403.56 3789462 2.606 6.579 405.12 3579153 2.608 6.554 40 60 534.87 556217 2.728 5.745 526.53 280680 2.721 5.448 538.14 369802 2.731 5.568 50 668.59 49500 2.825 4.695 667.15 41790 2.824 4.621 669.73 41519 2.826 4.618 60 802.3 10087 2.904 4.004 804.15 9896 2.905 3.995 803.63 11257 2.905 4.051

本文着重对纤维体积分数V=50%、V=53%、V=57%、V=60% 4个条件进行疲劳性能研究测试,并在每个纤维体积分数疲劳性能测试中:测试4个不同应力水平,即:30%应力水平,40%应力水平,50%应力水平,60%应力水平;并在每个应力水平中测试3个有效数据,得出相应的疲劳寿命及计算相应的对数应力峰值和对数疲劳寿命,如表6测试汇总;

3.3.2 测试结果分析

根据表6数据,建立玻璃钢板材中不同纤维体积分数与对数疲劳寿命关系,如图3所示。可以看出,在同一应力水平下,随着纤维体积分数的增大,对数疲劳寿命呈现增长的趋势。

图3 不同纤维体积分数与对数疲劳寿命曲线图

本文涉及的对数疲劳寿命随着纤维体积分数的增大呈现增长趋势仅限于本文研究的4个条件的纤维体积分数,即:V=50%、V=53%、V=57%、V=60%。

3.3.3 数据方法分析及模型建立

通过单因素方法分析方法分析在同一应力水平下玻璃钢板材中不同纤维体积分数对对数疲劳寿命的显著性[11]。原假设:玻璃钢板材中不同纤维体积分数对玻璃钢试样的对数疲劳性能没有显著性影响,结果见表7。

当显著性水平为0.1,在30%、40%、50%、60%应力水平下P-值大于0.1,可以判定玻璃钢板材中不同纤维体积分数对玻璃钢试样对数疲劳寿命没有产生影响,但从表7分析结果可以得出:当显著性水平为0.1,P-值在不同应力水平下(30%、40%、50%、60%)均小于0.1,因此可以判定:玻璃钢板材中不同纤维体积分数对玻璃钢试样对数疲劳寿命产生显著性影响。

表7 不同纤维体积分数对对数疲劳寿命影响的单因素方差分析表

另外由图4可以看出,在同一应力水平下,随着纤维体积分数的增加,玻璃钢试样的对数疲劳寿命随之提升。因此可以根据数据分布特点及S-N曲线理论建立玻璃钢试样的对数疲劳寿命与不同纤维体积分数、对数应力峰值的线性关系模型,令:

图4 不同应力水平下纤维体积分数与对数疲劳寿命均值的关系

f(x,y)=ax+by+c

式中:

x——维体积分数,%;

y——对数应力峰值(lgSmax)。

根据试验数据可以得到玻璃钢板材中不同纤维体积分数与对数疲劳寿命、对数应力峰值的拟合结果,见表8,拟合图形见图5。由表8和图5可以看出,模型拟合效果良好。玻璃钢板材中不同纤维体积分数的对数疲劳寿命与对数应力峰值的线性关系模型可表示为:f(x,y)=0.19x-8.82y+18.26。根据拟合模型可以得到,同一个应力峰值下玻璃钢同比例试样中(树脂和玻纤的含量),纤维体积分数的增大,纤维体积分数在玻璃钢试样中占比增大,且试样的受力方向为玻纤的纱线方向,因此疲劳性能有所提升。

图5 不同纤维体积分数与对数疲劳寿命、对数应力峰值的拟合图

表8 不同纤维体积分数与对数疲劳寿命、对数应力峰值拟合结果

本次试验数据拟合结果及建立的拟合模型仅限于本文研究的V=50%、V=53%、V=57%、V=60% 4个条件下进行数据的拟合和模型建立,超出此纤维体积分数的疲劳性能有待进步一试验研究。

4 结论/展望

(1)在一定纤维体积分数范围内0°拉伸强度、0°压缩强度、0°剪切强度随着纤维体积分数的增高,其强度和模量随之增高,满足混合定律;90°方向拉伸性能及压缩性能出现了先升高再降低的规律,这是由于90°方向测试时,载荷是树脂通过界面传递给纤维的,其性能主要取决于树脂和界面的性能,破坏方式主要是基体树脂破坏,界面破坏。当树脂含量过高时,破坏方式以基体树脂破坏的趋势明显,从而导致整体性能下降;当树脂含量过低时,破坏形式以界面破坏的趋势明显,导致性能降低。

(2)在玻璃钢板材中纤维体积分数V=50%、V=53%、V=57%、V=60%对应的疲劳测试数据,通过数据拟合,得到了对数疲劳寿命与不同纤维体积分数、对数应力峰值之间的关系模型:f(x,y)=0.19x-8.82y+18.26 ;

(3)根据拟合模型可以得到,同一个应力峰值下玻璃钢同比例试样中(树脂和玻纤的分数),纤维体积分数的增大,纤维体积分数在玻璃钢试样中占比增大,且试样的受力方向为玻纤的纱线方向,因此疲劳性能有所提升;

(4)本文仅针对玻璃钢板材纤维体积分数V=50%、V=53%、V=57%、V=60% 4个条件进行其静态力学性能及疲劳性能研究,超过4个条件以外的玻璃钢板材纤维体积分数对应的力学性能及疲劳性能还需进一步探索及研究。