大倾角厚煤层综放开采关键技术研究

米文斌

(晋能控股煤业集团峪沟煤业有限公司,山西 朔州 036000)

目前,煤炭资源在我国能源中占据着非常重要的地位。由于对煤炭的不断开采,老矿井煤矿资源正在不断枯竭,甚至部分煤矿已经关闭。部分煤矿为了延长开采时间,采用减少产能的方式进行开采。为能获得更多的煤炭资源,现开始对地质条件差以及具有较大开采难度的倾斜煤层进行开采,甚至对倾斜角在35°~55°的煤层进行开采。大倾角煤层工况条件相对复杂,具有较大的开采难度,这导致开采效率相对低下,同时也在不断引发安全事故,因此需要对大倾角厚煤层综放开采技术进行研究,以解决此类型煤层的开采难问题。

1 大倾角综放工作面巷道设计与设备布置

1.1 煤层地质条件概述

以晋能控股煤业集团某煤矿倾斜角厚煤层为研究对象,其角度在18°~43°之间,煤层之间的间距为66.19 m。煤层通常选用联合分布分层的形式进行开采,对于2 号煤层而言,其煤层厚度在2.1~4.59 m之间,平均厚度达到3.6 m;对于5 号煤层而言,其厚度在8.4~16.8 m 之间,相应的平均厚度达到13 m。针对此,在对该煤层进行开采时,选用一次采高综采放顶煤工艺。

1.2 工作面巷道设计

工作面切眼通常按照煤层倾角的方向进行设置,一般将切眼长度设定为159 m。对于回风巷道与运输巷道而言,可以将其按照煤层走向设置,一般可以将回风巷道设定在上部,而将运输巷道设置在下部,其高度差设定在60~80 m 的范围内。通常将切眼设置为伪切眼,这样可以更好地缓解切眼倾角。对于顶板而言,可以选用全锚网的形式进行支护,其规格为Φ22 mm×3 300 mm,进行间排距1.0 m、1.0 m 的基本支护;而锚索张拉力设定为200 kN,其规格为Φ22 mm×8 300 mm,进行间排距1.8 m、2.0 m 的补强支护,以及锚索张拉力为250 kN,采用Φ22 mm×2 400 mm 的巷帮支护锚杆,进行间排距0.8 m、1.0 m 的高强度螺纹钢支护,锚固力为180 kN。工作面回采巷道的断面及支护情况如表1 所示。

表1 工作面回采巷道断面及支护

1.3 工作面设备布置

通常在切眼处设置刮板输送机、液压支架、采煤机三种装置。一般情况下,刮板输送机呈现为下运的状态。而对于运输巷道而言,主要设置胶带机、装载机、破碎机及巷道超前支架四种装置。在超前支架前设置20 m 的单体加铰接梁支护,而在装载机前端设置150 m 的布置电缆以及相应的电缆列车悬吊与拖移装置,通常该系统能够和胶带输送机保持平行,并将其设置在单轨吊梁上面。供液系统可以选用远程供液的形式,并在胶带机头位置设置自动配液与反冲洗供液装置,在运输巷道位置设置回液管路[1]。

2 大倾角厚煤层综放工作面采煤关键工艺技术

2.1 工作面采放循环工艺

在工作面位置选用全顶铺网的形式,采用单向下行的方式进行割煤,并且以放尾煤为主要采煤工艺。通过分析煤墙软硬情况,以一采一放或两采一放的采煤形式进行循环。

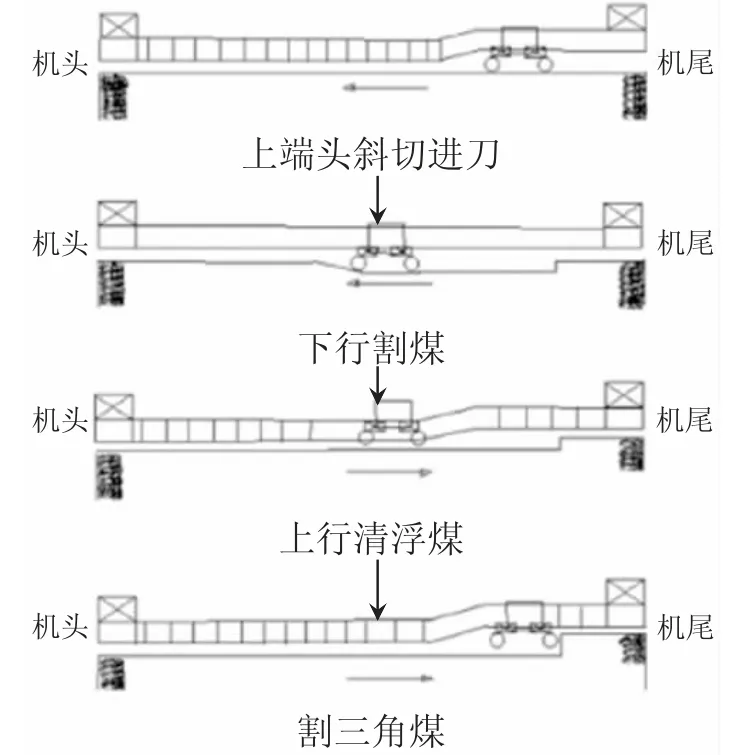

其工作面生产循环工艺:挂网—采煤机端尾斜切进刀—下行割煤—分段追机移架—割通机头—采煤机调向返刀清理浮煤—机头向机尾方向依次顶前部刮板输送机—后尾梁破网放顶煤并拉后溜—挂网—采煤机端尾斜切进刀。

通常可以将工作面割煤高度控制在2.8~3.2 m 的范围内,而对应的放煤高度可以设定在5.2~14.6 m 的范围内,对应的采煤步距设定为0.8 m,在工作的过程中每天推进4 刀,每天产煤量可以达到8 000 t。在顶端设置双层金属网,其网片型号设置为10 m×1.5 m,而相应的网孔参数为5 cm×5 cm。将员工工作形式设定为“三八制”,也就是两班从事生产,而另一班进行检修。一般检修班设定在8 点,当完成交接班工作后,前半个班将采用后溜放煤工作,而后半个班进行设备的检修。图1 为采煤工作循环流程图。

图1 工作面采放循环工艺流程

2.2 几种极端情况的原因分析和处理

2.2.1 刮板输送机上窜

刮板输送机出现上窜时,将直接导致卸载困难,从而导致拉煤刮板阻力逐渐变大,严重时将直接导致底链卡阻以及断链事故。

原因分析:由于液压支架尾部位置的向上倾斜角变大,支架推移加快,与前端刮板输送机底座连接耳之间的夹角逐渐增大,这导致推移杆向上的分力大于下滑力,从而导致刮板输送机出现了上窜的现象;切内眼煤层倾角相对较大,由此引起工作面长度不断变长,而当支架不能及时调整时,相应的刮板输送机机头与转载机中心之间的位置相距较远,从而出现了塔接不合理的现象,最终导致刮板输送机开始上窜。

调整方法:在对工作面采斜进行调整时,往往可以选用多割机尾与少割机头的方法,以及可以从机尾向机头方向实施顶溜。在进行调整时,往往依据溜槽塔接选择溜槽数量。当完成调整时,可以适当拆除增加的溜槽,并且依据需要设置液压支架的数量,这样可保证断尾顶板得到更好地支护。上窜支架调整示意图如图2 所示。

图2 上窜支架调整示意图

2.2.2 刮板输送机下滑

当刮板输送机出现下滑时,将导致刮板输送机机头与转载机之间的距离变得更近,往往导致与转载机的溜槽下帮过于接近,从而不利于卸载。此外,还可能导致转载机向下靠,使得超前架将与运输巷下煤帮过于接近,从而不利于超前架的移动。

2.2.3 支架挤架

原因分析:切眼中间位置出现了液压支架一侧的支护间隙,其伸缩量为零,支架顶梁位置出现了挤架、不能移动的现象。此外,假如切眼坡度变成下凹弧线,那么将会导致底座间隙大、顶梁间隙变小,这是造成支架挤架的间接原因。

调整方法:第一,遇下凹弧线时,低凹位置处往往可选用吊溜垫木料的形式,并可从低凹位置的两端进行调整,与此同时,可以将液压支架侧伸缩量保持在150~200 mm 的范围内,以使刮板送机与支架设定在直线位置;第二,对于后凹弧线而言,通常可以选用采斜的形式从机尾位置向上调整机架,这样可以更好地调整中间推进量,从而更好地将刮板输送机与支架设定在一条直线上;第三,在管理方面,对采煤机司机进行工作量考核,对于构造相对困难的工况,必须选择整刀推进,从而有效降低循环用刀量。凹形工作面支架调整示意如图3 所示。

图3 凹形工作面支架调整示意图

2.2.4 支架倾斜甚至倒架

当支架的倾斜角度在42°或以上,且初撑力不达标时,可以断定支架将会发生倒架事故。当出现支架倾斜时,会直接导致工作面推进困难,使设备发生变形,最终出现安全事故问题。

原因分析:若采高超过设定值,那么支架不能结顶,从而导致支架出现倾斜的现象;当顶煤漏冒时,会导致支架结顶不稳定,从而引起支架出现倾斜的现象;若底板出现松软现象,则可能导致支架底座触底不稳定,最终因初撑力不达标而出现倾斜;在进行切眼时,底板局部遇到构造现象,导致低煤不能保留,从而导致支架不稳定。

支架倾斜调整措施:可以采用分段人工造假顶的形式设置铺网、上木料等,与此同时还需要设置长锚索吊顶;设置油缸、大链、防倒防滑吊装耳等,同时设置人工向前走架,当完成走架后,可以继续设置防倒防滑装置,进而实现固定支架效果,最终防止支架下滑现象的出现。

倒架调整措施:对于工作面可以选用分断二次扩切眼的形式进行调整,而相应的支护方式选用锚杆、锚索以及相应的双层金属网支护;可以摘下支架推移与刮板送机之间的连接销,进行人工顶溜,逐一进行扶架拉架。通常在进行拉架的过程中,必须保证逐渐增加支架的初撑力,这样可以有效地避免发生支架倾倒的现象[2]。

2.2.5 采煤机下滑

当采煤机出现下滑时,往往会导致电缆拉脱以及行走部齿轨轮扳齿等事故。

原因分析:制动器膜材片出现磨损,使得制动力不足,最终导致采煤机出现下滑的现象;由于切眼坡度逐渐变大,采煤机上行方向的驱动力无法满足需要,导致液压制动配合不理想,从而导致采煤机出现下滑;当变频器处于不工作的状态时,因工作人员操作液压抱闸存在问题,从而导致采煤机出现下滑。

采取措施:对采煤机液压制动系统进行定期检查,当发现轻微的制动问题时,必须查明原因,并且更换损坏的元件;当采煤机处于坡度较大煤层且上行困难时,通常可以选用人工扩切眼的形式进行调整;采煤机工作人员应该严格按照对应的工作流程开展工作,从而有效防止因失误导致采煤机下滑问题的出现。

3 结语

将大倾角煤层综采技术应用到实践中,能够有效解决刮板输送机上窜下滑,液压支架挤架、倾斜,采煤机下滑等问题,同时可大大降低安全事故发生率,因此,可以对该技术进行大量推广应用。但目前大倾角煤层综采技术依然不能完全适应工程需要,因此依旧需要工程人员结合工程实际探索出与之相适应的综采技术,以更好地优化工程进程以及降低安全事故率。