钼含量和热轧后的冷却工艺对Q500qE桥梁钢板组织和力学性能的影响

韩承良 黄乐庆 董占斌 冯 伟

(1.首钢京唐钢铁联合有限责任公司,河北 唐山 063200; 2.首钢集团有限公司 技术研究院, 北京 100043)

近年来,我国桥梁建设在向大跨度、重载荷、全焊接方向发展,对钢板强度、屈强比、焊接性能和低温韧性提出了更高要求[1]。新一代桥梁钢采用低碳成分,添加Nb、Ti、Mo等合金元素,采用热机械轧制(thermo-mechanical control process, TMCP)工艺使钢板兼具高强度、高韧性和良好的可焊性。但采用TMCP工艺生产桥梁钢组织难以控制,获得良好综合力学性能的难度大[2]。因此,获得兼具高强度、高韧性和低屈强比的显微组织是生产Q500qE桥梁钢产品的难点。

钼是低碳贝氏体钢的主要合金元素,能抑制先共析铁素体形成,提高贝氏体含量[3- 5];并且随着钼的加入,抗拉强度提高幅度大于屈服强度,从而降低屈强比[6- 7]。层流冷却结束温度不同的钢板组织类型、相比例、晶粒尺寸均会有明显差异,导致Q500qE桥梁钢板强度、塑性、韧性、屈强比有显著差异[8- 12]。本文研究了钼的质量分数和层流冷却结束温度对Q500qE桥梁钢板组织和力学性能的影响,通过控制组织使钢板的屈强比、强度、韧性和塑性达到最佳结合。

1 试验材料及方法

试验用钢采用低碳和微合金化成分设计,如表1所示,其中Mo质量分数分别为0.05%、0.15%、0.20%。生产工艺为KR脱硫预处理→转炉冶炼→LF炉精炼→VD处理→板坯连铸→板坯加热→双机架4 300 mm中厚板轧机轧制→层流冷却→热矫直→冷床空冷。

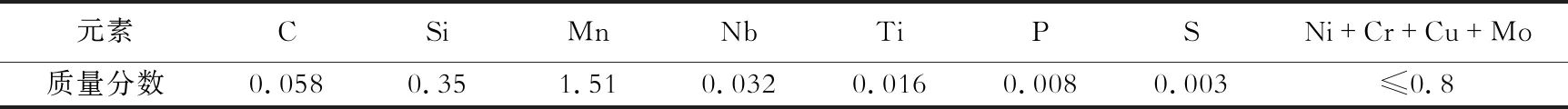

表1 试验用钢的化学成分(质量分数)

板坯加热温度为1 150~1 190 ℃,在炉时间180~350 min。采用两阶段轧制:第一阶段为再结晶区轧制,轧制温度高于1 050 ℃,累计变形量为89%;第二阶段为未再结晶区轧制,为避免产生混晶,始轧温度低于980 ℃,终轧温度为(860±20) ℃,累计变形量为64%,成品钢板厚度为8 mm。轧后采用层流冷却,开冷温度为720 ℃,冷速为35 ℃/s,冷却结束温度为530 ℃,在线热矫直后钢板置于冷床空冷至室温。设定Mo质量分数为0.20%,冷速为35 ℃/s,层流冷却结束温度分别为560、530、500 ℃,在线热矫直后钢板置冷床空冷至室温。进行拉伸试验和夏比V型缺口冲击试验,采用金相显微镜、扫描电子显微镜(scanning electron microscope, SEM)和电子背散射衍射(electron back- scattered diffraction, EBSD)装置进行金相检验,研究Mo含量和层流冷却结束温度对钢板力学性能和显微组织的影响。

2 试验结果

2.1 Mo含量对力学性能和显微组织的影响

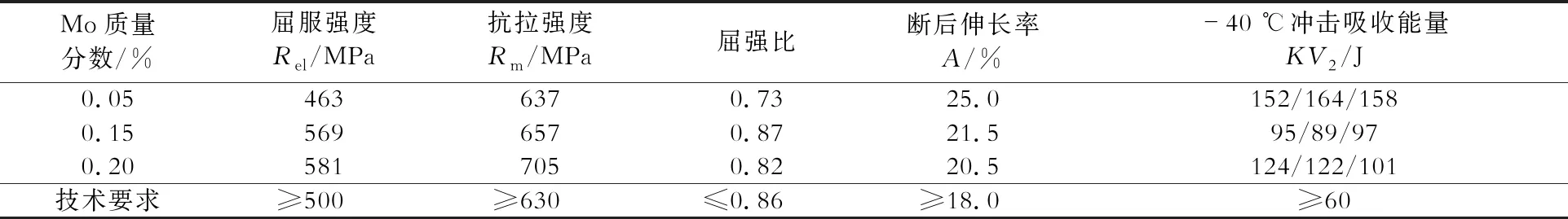

不同Mo含量钢板的力学性能如表2所示。可见随着Mo质量分数从0.05%增加至0.20%,屈服强度从463 MPa上升至581 MPa,抗拉强度从637 MPa上升至705 MPa,断后伸长率从25.0%下降至20.5%,屈强比先升高后降低,-40 ℃冲击韧性先降低后升高。此外,含质量分数0.05% Mo的钢板屈服强度低于技术要求,含质量分数0.15% Mo的钢板屈强比高于技术要求。含质量分数0.20% Mo的钢板具有最佳综合力学性能。

表2 不同Mo含量钢板的力学性能

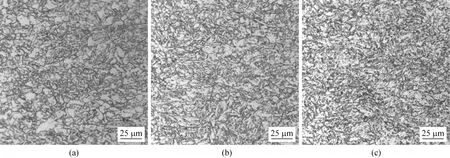

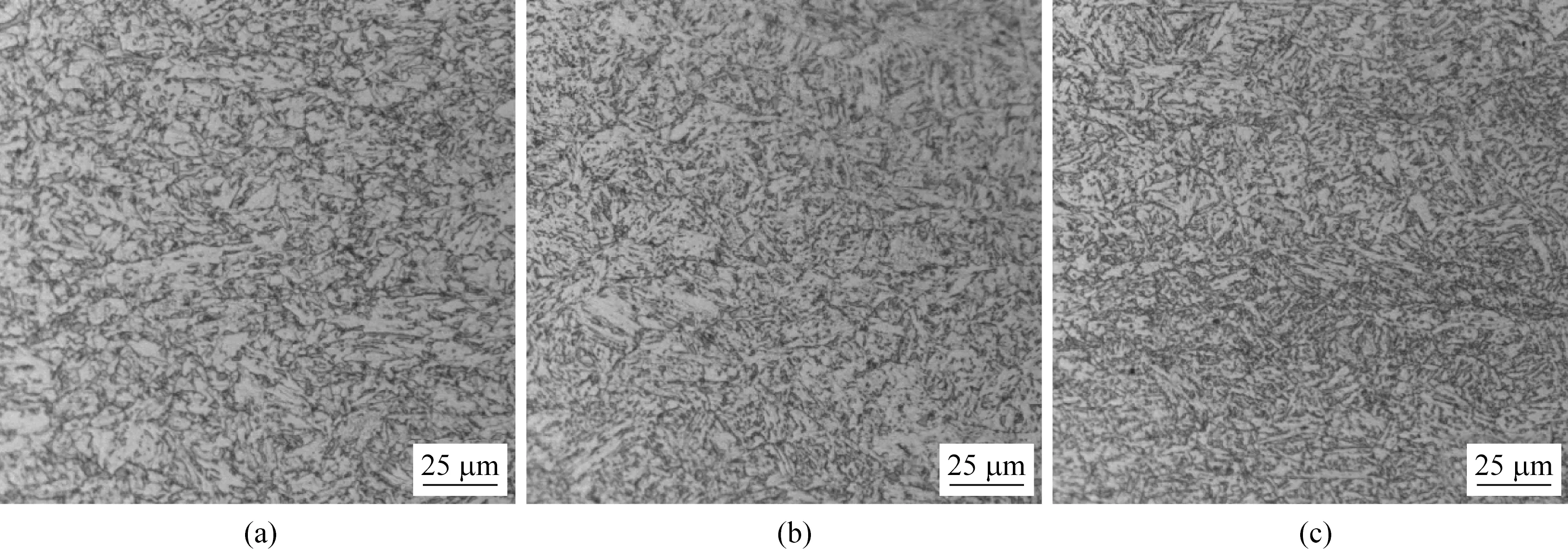

不同Mo含量钢板的显微组织如图1所示。含质量分数0.05% Mo的钢板组织为准多边形铁素体+针状铁素体+粒状贝氏体;含质量分数0.15% Mo的钢板组织为粒状贝氏体,M- A组织粗大;含质量分数0.20% Mo的钢板组织为粒状贝氏体,贝氏体和M- A组织明显细化,且M- A组织明显增多。随着Mo质量分数从0.05%增加至0.20%,钢板中先共析铁素体减少直至消失,粒状贝氏体增多,且粒状贝氏体和M- A组织细化。

图1 含质量分数0.05%(a)、0.15%(b)和0.20% Mo(c)钢板的显微组织

2.2 层流冷却结束温度对力学性能和显微组织的影响

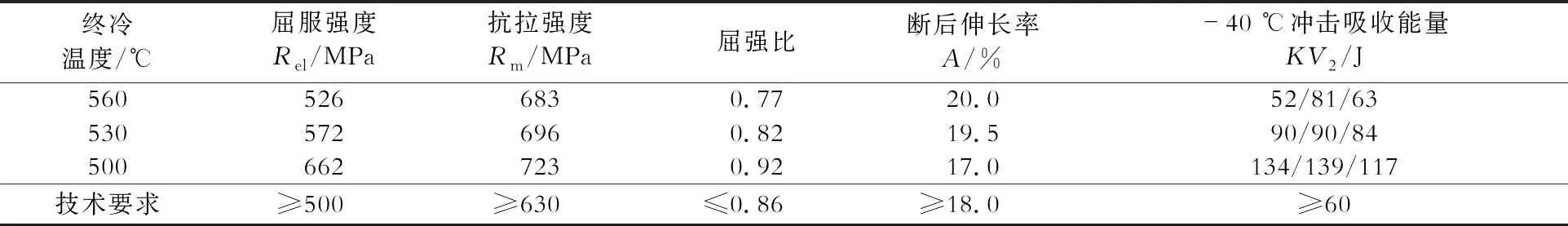

不同温度结束层流冷却的钢板的力学性能如表3所示。随着层流冷却结束温度从560 ℃降低至500 ℃,钢板屈服强度从526 MPa提高至662 MPa,抗拉强度从683 MPa提高至723 MPa,屈强比从0.77提高至0.92,断后伸长率从20.0%降低至17.0,-40 ℃冲击吸收能量均值从65 J提高至130 J。在560 ℃结束层流冷却的钢板屈服强度和低温冲击韧性的富余量不大,在500 ℃结束层流冷却的钢板屈强比和断后伸长率不符合技术要求。在530 ℃结束层流冷却的钢板具有最佳的综合力学性能,均符合技术要求。

表3 层流冷却至不同温度随后空冷至室温的钢板力学性能

不同温度结束层流冷却的钢板显微组织如图2所示。随着层流冷却结束温度的降低,钢板组织细化,在560 ℃结束层流冷却的钢板组织为粗大的粒状贝氏体;在530 ℃结束层流冷却的钢板组织为粒状贝氏体,但粒状贝氏体和M- A组织明显细化;在500 ℃结束层流冷却的钢板有板条贝氏体,粒状贝氏体进一步细化。

图2 层流冷却至560(a)、530(b)和500 ℃(c)随后空冷至室温的钢板显微组织

不同温度结束层流冷却的钢板的SEM和EBSD检验结果如图3所示。图3表明:含质量分数0.20% Mo,层流冷却结束温度为560、530和500 ℃的钢板均无铁素体,其组织均为贝氏体,且随着层流冷却结束温度的降低,M- A组织细化且数量增多,层流冷却结束温度为500 ℃的钢板出现板条贝氏体;随着层流冷却结束温度的降低,钢板平均晶粒尺寸从5.3 μm减小至4.5 μm,大角度晶界比例从15.0%提高至32.6%。

3 分析与讨论

Mo质量分数为0.05%的钢板生成了大量先共析铁素体,强度低、韧性好,导致未转变的奥氏体稳定性提高,形成细针状铁素体和细小M- A的粒状贝氏体[13],提高了抗拉强度和冲击韧性。具有铁素体和贝氏体双相组织的钢板在塑性变形过程中,强度较低的铁素体首先屈服,强度较高的贝氏体在随后的变形过程中抗拉强度提高,从而明显降低屈强比,并且软硬相的强度差越大,屈强比越小[14- 15]。随着Mo含量的增加,抑制C元素扩散的作用增强,先共析铁素体消失,得到完全贝氏体,M- A组织细化。含质量分数0.15% Mo的钢板获得完全贝氏体组织,但M- A组织较粗,抗拉强度低,屈强比不符合要求,并且冲击韧性降低。含质量分数0.20% Mo的钢板贝氏体和M- A组织明显细化,抗拉强度和冲击韧性明显提高,屈强比满足要求。

由表3可知,随着层流冷却结束温度的降低,钢板屈服强度、抗拉强度、屈强比及冲击韧性升高,但塑性降低。由图3可知,层流冷却结束温度为560 ℃的钢板组织为粗大的粒状贝氏体,其屈服强度较低;M- A岛为二次相强化粒子,确保钢板具有较高的抗拉强度,所以屈强比较小;此外由于粗大粒状贝氏体结构简单,大角度晶界比例仅为15.0%,不能有效阻碍裂纹扩展,且粗大的M- A岛与基体之间易形成裂纹,两者综合作用导致钢板低温韧性较差。层流冷却结束温度为500 ℃的钢板组织为粒状贝氏体和板条贝氏体,且贝氏体明显细化,因此屈强比提高;降低层流冷却结束温度导致的晶粒细化和大角度晶界比例的升高,明显改善了钢板的低温韧性。

4 生产数据统计

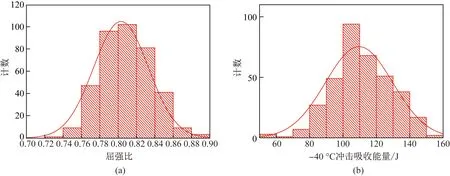

对含质量分数0.20%Mo、层流冷却结束温度为530 ℃的钢板进行了300余批次性能检验,其屈强比和-40 ℃冲击韧性统计结果如图4所示。可见屈强比均值为0.80,-40 ℃冲击吸收能量均值为109 J,钢板性能良好。

图4 钢板的屈强比和低温冲击韧性统计结果

5 结论

(1)Mo含量和层流冷却结束温度显著影响Q500qE桥梁钢板的显微组织和力学性能;Mo含量较低的钢板生成大量的先共析铁素体,导致屈服强度不合格;Mo含量增加能得到完全贝氏体组织,并且组织细化、强度提高。

(2)随着层流冷却结束温度的降低,含质量分数0.20% Mo的钢板贝氏体细化,强度和冲击韧性提高,断后伸长率下降,层流冷却至500 ℃随后空冷的钢板生成了细小的粒状贝氏体和板条贝氏体,强度高、韧性好,但断后伸长率和屈强比不符合要求。

(3)为获得具有良好综合力学性能的Q500qE桥梁钢板,需提高Mo含量以避免生成先共析铁素体,并使钢板层流冷却结束后生成大量细小的M- A组织或板条贝氏体,以提高屈强比。

(4)含质量分数0.20% Mo、层流冷却至530 ℃随后冷床空冷至室温的Q500qE桥梁钢板具有最佳的综合力学性能。