高压气罐排气简化模型的预研模拟研究

严水霖

(福建永泰闽投抽水蓄能有限公司,福建 福州 350700)

1 问题描述与模拟模型

问题:模拟高压气罐向有限尺寸的开放空间中排气的过程。重点关注排气时气体参数的持续变化过程,包括温度变化、压力变化和速度变化;模拟总结不同条件下排期过程结束所需的时间;总结相关影响因素及影响规律。

模型:气罐尺寸Φ2 000×4 000,管路尺寸Φ100,管路长度5 000。(单位mm)

参数设置:①初始温度24 ℃;②初始速度0 m/s;③罐内初始压力8 MPa;④出口压力1 MPa、2 MPa、4 MPa;⑤壁面传热系数0[绝热]、20 W·m-2·K-1、100 W·m-2·K-1、200 W·m-2·K-1;⑥计算网格90万结构化,边界层初层网格高度0.2 mm、15层幂律增长;⑦非稳态模拟,时间步长0.002 s,计算2 000步共4 s物理时长;⑧浮力模型开启,重力加速度9.8 m/s2,气体浮力参考温度24℃。

2 基准工况的计算

以罐内8 MPa、出口1 MPa、壁面传热系数0 W·m-2·K-1的计算工况,作为基准工况。

2.1 流场特征

(1)压力特征

在高压气罐排气的不同时刻,流场的压力分布如图2、图3所示。图3中可看出,气罐至出口的压力下降过程平顺,但在管路出口处形成不连续的高压-低压相间变化,出现了典型超声速射流的压缩波-膨胀波结构。

图2 高压气罐排气全流场压力云图

图3 高压气罐排气出口空间压力云图

(2)温度特征

在高压气罐排气的不同时刻,流场的温度分布如图4、图5所示。气罐至出口的温度变化过程平顺,随着排气进行,管内温度逐渐降低,降幅大于20℃。管路出口处形成不连续的高温-低温相间变化,出现了典型超声速射流的压缩波-膨胀波结构。

图4 高压气罐排气全流场温度云图

图5 高压气罐排气出口空间温度云图

(3)管路出口的超音速特征

使用涡结构显示方法,对管路出口处的超声速射流进行可视化处理,得到如图6、图7所示的马赫环结构。随着排气过程的推进,马赫环的间距变小,扩张角度变大,说明流速逐渐下降,射流逐渐向扩散性射流退化发展。对比文献的研究结果,可知本算例模拟结果具有合理性。

图6 高压气罐排气出口的超音速流动

图7 高压气罐排气出口空间的压缩波-膨胀波结构

图8 文献[1]高压排气出口流场模拟图像

(4)管路内部的超音速特征

根据空气动力学的喷管射流原理可知,达到声速的气流,其实现超声速的条件必须是管路直径先缩小后增大、先压缩气流再使气流膨胀,在膨胀过程中实现超音速。因此,等径管路内的气流速度不会超过当地音速。但是,在本算例中,由于管路存在弯管,气流通过弯管时,受后台阶旋涡结构的影响,实际过流面积是先缩小、后扩大,因此局部具备了气流超音速的条件。模拟结果也显示出,在弯管处出现局部超音速流动,见图9所示。

图9 高压气罐排气管路内部局部超音速流动

2.2 参数变化

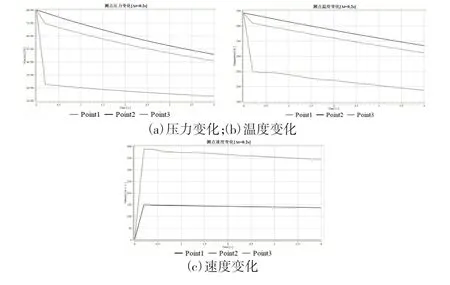

如图10设置测点,考察参数的变化过程。如图11可见,在排期过程中,压力和温度下降,速度升高。说明排气为绝热过程,气体内能转换为动能。在排气初期,具有较为剧烈的变化,这与管路出口建立超声速流场有关,在罐中也能检测到这一影响,说明下游出口的超声速振动对上游也有较明显的影响。

图1 模型示意图

图10 测点位置示意图

图11 测点参数变化过程(采样率5 Hz)

2.3 潜在问题

(1)气体降温幅度大,对罐体和管路的材料性能可能产生影响。

综上所述,在进一步提高射频技术使用效果的同时,我们可以合理的将射频技术应用在疼痛治疗中,本文总结了如何将射频技术在疼痛治疗中进行有效应用,提出了应用的有效方式。

(2)排期初始阶段建立超声气流的高能振荡,对系统的机械结构可能产生影响。

(3)管路内部局部超声速可产生多种危害,例如震动和局部严重低温等。

3 工况参数的影响

3.1 壁面换热系数的影响

分别使用壁面换热系数0[绝热]、20 W·m-2·K-1、100 W·m-2·K-1、200 W·m-2·K-1进 行模拟,可知本算例中壁面换热系数几乎无影响,流场图像无显著区别,此处仅列举监测曲线对比,见图12所示。曲线几乎重叠,差异很小。与管路过短、流速过快、换热过程时间过短有关。

图12 不同壁面换热系数模拟结果对比

3.2 罐内外压差的影响

固定罐内压力8 MPa,分别使用出口压力1 MPa、2 MPa、4 MPa进行模拟,见图13所示。模拟结果显示,出口压力较高、排气压差较小时,排气初始阶段出口建立超声速流场时产生的流量波动幅度较大,但达到稳定流量的时间较短,同时排气后期的流量衰减较快。

图13 不同出口压力模拟结果对比

流场图像方面,出口压力为1 MPa与2 MPa时差异较小,而出口压力为4 MPa的排气后期图像有明显变化,主要为管路出口的超声速特征几乎消失,说明在高压气罐的排期过程中,应考虑跨声效应可能带来的影响。

3.3 管路长度的影响

在文献[1]中,管路的长径比为1 257.86,压差6.4 MPa,其计算得到排气初始时管路入口处特征Ma数为0.14,压差降低至4.5 MPa时的排气时间为1 440 s。本算例中管路长径比仅为50,排期初始阶段管路入口处特征Ma数为0.33,压差降低至4.5 MPa时的排气时间约为4 s。虽然排气时间远小于文献值,但根据文献提供的计算公式可知,初始Ma2对时间的计算具有指数级的影响。本算例与文献的Ma2差别约为4.7倍,计算时间时可作为指数可产生数倍数量级的差别,故本算例结果与文献差异较大,是符合理论分析的。

管路长径比除了通过阻力影响流量,在考虑壁面对流换热的情况下还会影响气流的温度。短管路中的高速气流近似于绝热流动;但当管路足够长、换热时间足够充足时,高速气流仍可通过对流换热获得能量,弥补管路阻力的能量损失。因此,使用长管路进行排气时,排期时间具有正反两种影响因素,过程较为复杂,有待进一步研究和验证相关理论。

4 结论

(1) 通过构建气系统三维模型,完成数值模拟仿真,结果发现,随着排气进行,管内温度逐渐降低,降幅大于20℃。管路出口处形成不连续的高温-低温相间变化,出现了典型超声速射流的压缩波-膨胀波结构。

(2) 在排气过程中,发现超声速流动出现在弯头处,且下游出口的超声速振动对上游也有较明显的影响。

(3) 出口压力不同时,流场现象差异明显。出口压力为4 MPa时,超声速现象消失,说明在高压气罐的排期过程中,应考虑跨声效应可能带来的影响。

(4) 管路长度对排气压力有正反两种影响因素,过程复杂,有待进一步研究和验证相关理论。