冲击式水轮发电机配水环管安装实践与分析

幸能旺,王 孟

(中国水利水电第十四工程局有限公司机电安装事业部,云南 昆明 650032)

1 工程概述

以礼河为金沙江右岸支流,流域共建有4座梯级电站,以礼河四级电站(小江水力发电厂)为其中最下游一级电站,白鹤滩水库蓄水后仅淹没原以礼河四级水电站的尾部厂房及部分引水系统,以礼河四级电站复建工程将沿用原电站首部调节池、泄洪槽、输水隧洞(含管桥)、调压室等,新建引水隧洞、尾水隧洞、地下厂房、地面出线场等。以礼河四级电站复建后总装机容量为130 MW,按其装机容量确定为中型三等工程。

以礼河四级电站复建工程装有4×32.5 MW冲击式水轮发电机组,水轮机型号: CJA1581-L-185/4×15.4。额定水头517.5 m,最大水头542.7 m,额定流量7.23 m3/s,最小水头,515.3 m,额定转速500 r/min,飞逸转速900 r/min,额定容量:32.5 MW,旋转方向,俯视逆时针。

配水环管是冲击式水轮机的重要过流部件,它与球阀和喷嘴连接结构形式较为复杂,与一般的钢蜗壳有很大区别[1],如何可靠安装是电站安全运行的关键问题之一。

2 配水环管组装

以礼河四级电站水轮机配水环管入口直径为Φ1 250 mm,4个出口直径为Φ638 mm,4台机入口和出口直径相同,每台机配水环管总重36 000 kg,设计压力为6.77 MPa,试验压力为10.2 MPa。

配水环管分3节到货,工地焊接2条环缝后形成整体,第一节配水环管由4个基础支撑,第二节由3个基础支撑,第三节由4个基础支撑。配水环管采用Q345R的钢板焊接而成,现场由第一~三节顺序组装完成,焊缝焊接并进行探伤检查,合格后进行水压试验和混凝土保压浇筑。

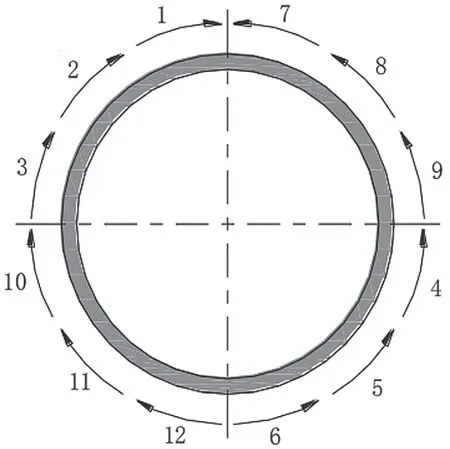

配水环管平面布置如图1所示。

图1 配水环管平面布置图

2.1 安装准备

安装准备工作是保证配水环管施工质量的关键步骤。根据现场尾水里衬预埋情况,首先需在尾水里衬内搭建临时施工和测量平台,为保证施工过程中人员的人身安全和配水环管安装的精确度,平台必须固定牢靠,并经相关人员检查通过。其次安装的机组中心和高程点通过全站仪放置在尾水里衬上,并测量出每节配水环管各岔管法兰位置端线及中心线,做好明显标示。最后对配水环管的支墩预埋基础板进行复测,预埋板高程偏差不大于-5~0 mm,中心和分布位置偏差不大于10 mm,基础板水平偏差不超过1 mm/m,检查配水环管的尺寸是否合格,管身有无变形等情况,并对影响配水环管吊装的钢筋切除。

2.2 配水环管吊装

根据机组布置情况和现场安装条件,为保证配水环管进口法兰和各岔管出口法兰的安装精度,决定最先吊装配水环管第一节作为定位节。利用现场80 t行车吊起第一节环管,并在支墩上带上基础螺栓,根据厂家提供的图纸高程初步调整基础螺栓的高度,将配水环管平稳放置在支墩上,利用水准仪调整管节安装高程,高程调整合格后,利用吊锤和内径千分尺对管节的进口法兰和岔管出口法兰的轴线和垂直度进行调整。

要求调整进口法兰中心高程偏差不超过±1 mm,岔管法兰中心高程不超过0.30 mm,岔管法兰面至转轮节圆切点之间的切线长度偏差不超过±2 mm,法兰的垂直度不大于0.2 mm/m。各控制点相关尺寸调整合格后固定,首先将基础螺栓与预埋基础板焊接在一起,其次利用预埋好的地锚,焊接保证配水环管不会偏移的支撑,初步固定。

第一节调整、加固完成后,依次吊装第二、第三节配水环管,调整各岔管法兰方位、高程、垂直度符合以下要求:4个岔管法兰中心高程误差应在±0.30 mm以内,各节间组合环缝的内表面错牙不应大于2.0 mm。合格后在相邻节间组合面穿入定位销钉螺栓,将配水环管的基础螺栓、拉紧器等工装焊接固定牢靠,复核上述数据应满足要求。

3 配水环管节间焊接

各管节组装完成后,焊接前需对配水环管进行复测,合格后方可焊接。

3.1 焊接准备

焊接前焊工对焊接工艺的了解程度和准备是否充分,是保证配水环管焊接质量的重要步骤。

(1)提供与配水环管材质相同的钢板,对施焊焊工进行焊前考试,考试合格者方可对焊接配水环管施焊。

(2)正式焊接前,在配水环管的进口法兰和岔管法兰的正面和侧面各架设1块百分表监测配水环管变形,检查配水环管基础螺栓与基础板是否焊牢,配水环管节间定位销钉螺栓是否全部预紧。

(3)焊前打磨:对环缝20 mm范围内,使用不锈钢丝轮角磨机沿着焊缝方向打磨,使环缝打磨出金属光泽。

(4)焊前预热:环缝预热温度不小于80℃,层间温度不大于200℃;预热区的宽度为焊缝中心线两侧各3倍板厚且不小于100 mm。预热测量要求:当50 mm≥板厚>12 mm时,测点位置为距坡口边缘50 mm处,当板厚>50 mm时,测点位置为距坡口边缘75 mm处。

(5)依照焊条说明书,使用焊条烘干箱将焊条烘干并置于100~150℃保温箱内存储,随用随取。

3.2 环缝焊接

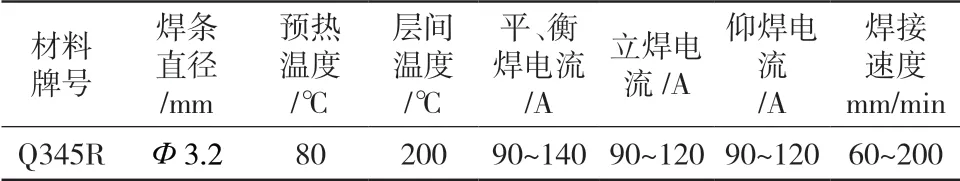

为应对配水环管焊接过程中的应力变形,配水环管焊缝采用多层多道多段退步焊接方式进行焊接,两名焊工于环缝对称面同时施焊,如图2中所示1分段有一名焊工焊接时,6分段有一名焊工同时焊接,环缝分段和焊接顺序如图2所示。

图2 环缝分段与焊接顺序

(1)定位焊:定位焊缝长度为100~150 mm,间隔为300~400 mm,焊接两层,焊条规格为Ф3.2 mm,焊接工艺规范见表1。

表1 配水环管工地现场焊接规范

(2)焊接过程必须使用规定的焊条焊接,焊缝堆焊除第一层和最后一层外,其余各层均需采用锤击的方式降低焊缝残余应力。

(3)焊接顺序:首先焊接第一节和第二节节间环缝,其次焊接第二节和第三节节间环缝。

(4)焊接过程通过观察各法兰口百分表的数值变化,若变化超出范围需对配水环管作调整或改变焊接位置。

(5)焊后打磨焊缝表面满足规范要求,并按图纸要求进行超声波探伤和磁粉检测。

(6)探伤合格后,切除相邻节间的定位销螺栓和配水环管起吊用的吊耳,按图纸要求进行打磨,做渗透或者磁粉探伤。

(7)最后按图纸要求对焊缝和吊耳切除部位等部位清理和防腐。

4 配水环管水压试验

配水环管水压试验的目的在于检查配水环管的焊缝质量、消除焊接时的内应力,模拟其在静压状态下的应变状态[2]。

配水环管工地现场组焊完成并探伤合格后,进行水压试验。水压试验步骤如下:

(1)利用堵板将配水环管内侧测压管管口堵焊,堵板后期安装中切除、打磨、探伤合格。

(2)将配水环管内部清理干净,安装配水环管闷头和支撑杆,闷头螺栓按厂家技术要求的力矩进行预紧,预紧完成后用塞尺逐一检查闷头与法兰面的间隙是否符合图纸要求。

(3)在配水环管X、Y轴4个方向,进口法兰和各岔管法兰口架设足够百分表检测变形情况。

(4)配水环管打压工具组装检查合格。

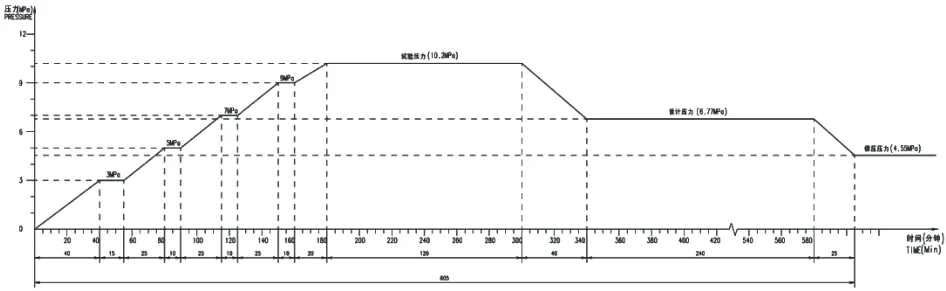

配水环管充水排气完成后,便开始水压试验。水压试验时,升压和降压速度应控制在0.1 MPa/min以内,升压至3 MPa,保压15 min,详细记录百分表变化情况,检查配水环管各部位无渗漏情况方可继续升压;压力升至分别5 MPa、7 MPa、9 MPa,均保压10 min,同样详细记录百分表变化情况,检查配水环管各部位无渗漏情况继续升压;当压力升至10.2 MPa时,保压2 h,记录备份表变化情况,检查配水环管各部位无渗漏情况后,开始降压,压力降至6.77 MPa,保压4 h,检查无异常后继续降压,压力降至4.55 MPa,进行保压混凝土浇筑。水压试验曲线图如图3所示。

图3 水压试验曲线图

5 保压混凝土浇筑

水压试验结束后,首先要全面检查配水环管加固情况,将基础螺栓和拉紧器预紧后焊接固定,并在进口和各岔管法兰闷头水平和径向位置架设1块百分表,在混凝土浇筑过程中随时观察并记录百分表变化情况,必要时根据变化情况改变混凝土浇筑顺序。同时要严格控制混凝土的浇筑速度,防止配水环管发生漂移。当混凝土浇至配水环管腰线时,将配水环管外侧焊接的临时加强板切除,并打磨、探伤合格。

因混凝土浇筑后会逐渐放出水化热,所以混凝土浇筑过程和浇筑后要随时监测并记录配水环管水压力值,当压力值升高或超出(4.55±0.5) MPa时应进行降压或升压调整。当混凝土强度达到要求后,将配水环管排空,水压试验结束。

6 结论

通过对以礼河四级电站复建工程32.5 MW冲击式水轮机配水环管的组装、焊接和水压试验过程的介绍,综合分析组装时保证配水环管精度的调整方式、焊接中应对焊接应力变形的措施和水压试验过程的有效把控,希望对同类型的安装提供有益的帮助。