强风化千枚岩填筑路基采用水泥改良技术的探讨

李向峰

(甘肃新路交通工程有限公司,甘肃 兰州 730000)

0 引言

随着交通建设的发展,很多高速公路穿越偏僻的山区。山高谷深的区域,缺乏土地资源,同时需要建设大量的桥梁与隧道,还要经常进行深路堑的开挖以及边坡削坡工程的建设。这些项目的施工,由于缺少必要的路基填料,再加上交通不便,运输难度大,从而导致施工进度慢且施工成本高[1]。山区风化的千枚岩数量众多,如果能够就地取材,将大量的千枚岩用于路基填料,不仅能够减少对土地的破坏,还能够降低施工成本,加快工程进度。但千枚岩强度低,遇水强度达不到要求,属于低级变质软岩,用来填筑路基后的稳定性达不到公路建设的标准[2]。因此,在高速公路的路基填筑过程中,需要对达不到填筑标准的千枚岩进行技术改良,更好地利用千枚岩进行路基填筑,保证公路修建质量和安全。

1 千枚岩的物理特性及分类

作为高速公路的路面结构基础,路基要具有一定的强度与稳定性,才能保证高速公路的正常运行。不同区域、不同环境下的千枚岩外部形态、物理力学性质都存在不同。利用千枚岩填筑路基,首先就要了解自然环境下,千枚岩的具体状态和长期稳定性。千枚岩的物理性质主要是通过含水率、颗粒密度、块体密度、吸水性、孔隙率等进行表征;力学性质则主要是用单轴抗压强度、劈裂强度、抗剪强度、点荷载强度等指标进行表征[3]。某高速公路沿线3种强风化千枚岩的基本物理性能指标如表1所示。

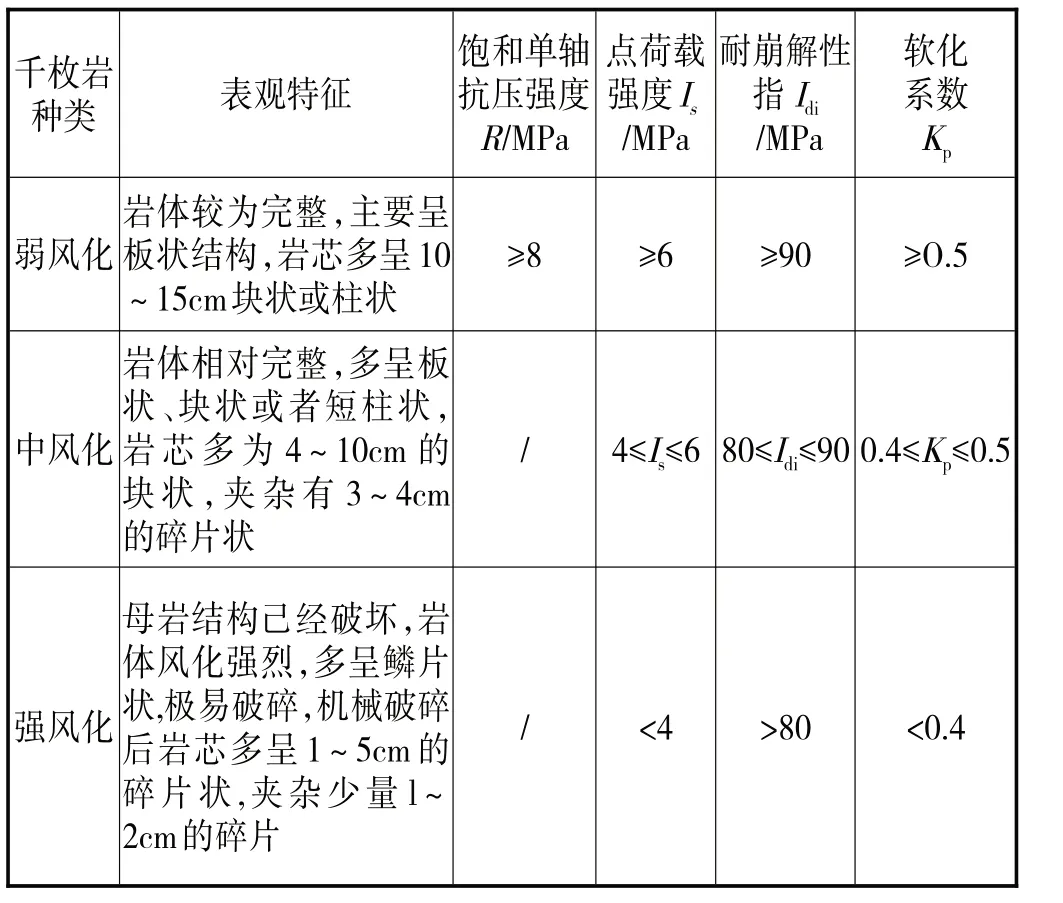

表1 某高速公路沿线3种千枚岩的物理性能指标

风化程度不同的千枚岩,其物理力学性质也不一样,为了更好地确定千枚岩的风化程度,以此判断其能否用作路基填料,首先要对千枚岩进行分类。目前对千枚岩的分类主要是按照风化程度进行区分。以往常根据外观形态及组成分类,如岩石颜色、破碎程度、矿物成分等等,这种分类依据属于定性评价方法,往往无法直观反映千枚岩的物理力学性能,不能精确反映其适用性,因此在项目工程中应用较少。随着室内试验和现场试验技术的发展,越来越多的定量指标进入到了千枚岩的风化程度评价中,比如孔隙率、饱和单轴抗压强度、点荷载强度指数、耐崩解性指数、软化系数等等[4]。这些性能均可以通过室内模拟或者现场试验得到解决。因此,目前千枚岩的风化程度划分采用定性评价和定量评价相结合的方法综合确定。本文对风化千枚岩的分类,主要结合《工程岩体分级标准》分为三类,即弱风化千枚岩、中风化千枚岩和强风化千枚岩,具体划分标准如表2所示。

表2 千枚岩风化程度分类标准

2 强风化千枚岩填筑路基质量控制困难的原因

强风化千枚岩本身的特性,使其用作路基填料并不适合,因为强风化千枚岩填筑路基质量控制困难。另外,受相关技术发展滞后的影响,目前的路基填料研究主要以细粒土为主体,压实特性与质量控制的相关技术规范也是基于此。这两大原因,导致目前强风化千枚岩作为路基填料的质量控制存在困难,甚至被认为是公路施工领域的一大障碍。

2.1 强风化千枚岩的物理力学性质差异

强风化千枚岩只是一类千枚岩的统称,这部分千枚岩由于成分、饱和单轴抗压强度、点荷载强度、耐崩解性系数、软化系数等指标均存在差异,因此不能单一地认定某一强风化千枚岩能否用作路基填料。强风化千枚岩的矿物成分包括黏土矿物等多种成分,岩芯多呈砂砾状,遇水软化,裂隙极为发育,难以满足路基填筑的要求。因此,要对千枚岩进行分类,针对不同的千枚岩,提出相应的改良技术。

2.2 以往的室内重型击实方法不符合现代施工要求

最近20年来,我国公路施工技术飞速发展,路基现场施工的机械设备也不断更新换代。以用于现场压实质量控制的压路机来说,目前使用的20t以上可调频调幅振动压路机,提高了压实效率和质量。但目前使用的路基压实标准还是建立在10~15t振动压路机的基础上,这会影响到现场压实质量控制。因此,要基于路基现场振碾特性来不断改进千枚岩振动试验的技术[5]。

2.3 强风化千枚岩的CBR值并不具有全面的指导意义

CBR(California Bearing Ratio)值是确定路基填料承载能力的重要指标,在一定的压实度下,能够对路基土、细粒土、粒料、稳定土的强度进行表征。但是,对强风化千枚岩的利用,不应仅仅因为CBR值过低,就抛弃其作为路基填料的可能。CBR要求与路基压实度紧密联系,强风化千枚岩在压实度提高的情况下,有可能满足路基填筑的要求。因此,如何采用合适的压实方法和压实机械,这对于做好千枚岩路基填筑现场的质量控制十分重要,是亟待解决的重要问题。

3 强风化千枚岩填筑路基的改良技术分析

3.1 路基填料的物理力学性质

3.1.1 筛分试验

对改良试验路段的路基填料进行筛分试验,路基松铺后进行3次碾压,每次均采用22t振动压路机碾压6遍,每次碾压后,对路基填料取样并进行筛分试验。通过试验数据发现,千枚岩在碾压过程中会发生二次破碎,经过3次碾压后,粒径<5mm的细粒含量由13.5%增加到38.6%,粒径总体上变小;级配变化较大,不均匀系数为18.8,曲率系数为0.74,属于级配不良。

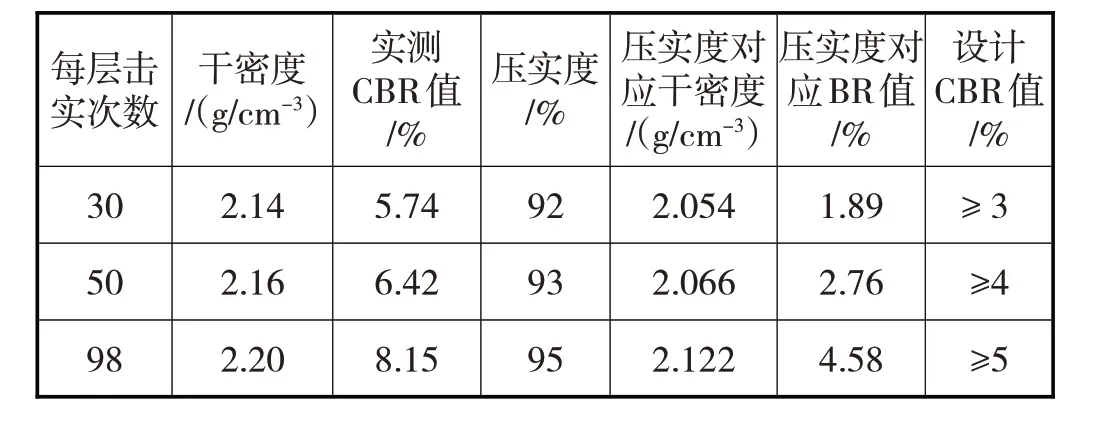

3.1.2 填料的CBR力学特性

如前文所述,在提高压实条件下,才能更加准确地判断千枚岩是否能达到路基填料的力学性能要求。因此,根据《公路土工试验规程》(JTGE 40-2007)进行室内CBR测试,提高压实条件,每层击实次数30,50,98次,再来统计CBR值,具体如表3所示。

表3 填料的CBR测试结果

由表3可知,填料的CBR值均达不到《公路路基设计规范》(JTGE 40-2007)中对路基填料的要求。因此,需要应用水泥对强风化千枚岩进行改良,以促使改良后的路基填料能满足物理力学的性能标准。

3.2 路基填料的改良试验

3.2.1 改良填料的击实试验性能

在强风化千枚岩路基填料中掺入水泥进行改良,按照《公路工程无机结合料稳定材料试验规程》(JTGE 51-2009)进行击实试验,水泥选用亚泰鼎鹿牌P·O42.5,水泥掺量为2%、3%、4%、5%,试验结果见表4。

表4 水泥改良千枚岩击实试验结果

由表4的数据可知,水泥掺量越高,改良千枚岩的最佳含水率增大,最大干密度也不断增大,但相对于最佳含水量的增长幅度相比,最大干密度的增长幅度并不明显,说明水泥掺量对于千枚岩的最佳含水率的作用机制更加明显。

3.3.2 改良填料的力学强度

(1)无侧限抗压强度。无侧限抗压强度是反映水泥稳定土、石灰稳定土、改良土壤强度的关键指标之一,水泥掺量、压实度以及养护龄期等都会影响这一指标的数值[6]。一般来说,在条件一致的情况下,改良填料的无侧限抗压强度会随着水泥掺量的增大、压实度的增大和养护龄期的延长呈现出递增的趋势。

(2)承载比。不同水泥掺量下对改良填料进行CBR值测试,根据实验所得的数据,绘制CBR曲线。强风化千枚岩改良后的CBR值达到了《公路路基设计规范》(JTGD 30-2004)中岩石路基填料的标准要求。随着水泥掺量比率增加,改良填料的CBR值也随之增加,且水泥含量越高,改良填料的CBR值增幅也越大。掺加2%水泥的改良填料其CBR值为7.8%,水泥掺量提高为3%、4%、5%后,改良填料的CBR值分别提高35.8%,114.2%,150.1%。

3.3 现场试验分析

3.3.1 试验路段

在某高速公路项目中选择连续4段、每段50m进行强风化千枚岩的水泥改良现场试验。4个路段分别用掺加2%、3%、4%、5%的水泥改良后的路基进行填筑。

3.3.2 现场回弹模量测试

高速公路的平稳运行,除了满足一定的承载强度,还要具有一定稳定性,路基回弹模量就是路基在交通荷载下抵抗变形能力的重要指标,能够反映路基的稳定性。回弹模量的测试方式主要是按照《公路路基路面现场测试规程》(JTGE 60-2008)的要求,利用现场承载板来进行,通过施加不同荷载等级,来绘制荷载-变形曲线(p-l曲线),从而计算出回弹模量E0,计算公式如下:

式中:Eo——泊松比;

D——承载板直径,取30 cm;

pi——第i级荷载下承载板的压力;

li——第i级荷载pi时的回弹变形。

3.3.3 测试结果分析

利用现场承载板在不同水泥掺量的改良路段上进行测试,得到不同水泥掺量的改良填料路基p-l曲线,对路基的回弹模量进行计算,就可以绘制出水泥掺量与路基回弹模量的关系曲线,见图2所示。

图2 水泥掺量与路基回弹模量关系曲线

由图2可以看出,路基回弹模量随着水泥掺量的增加而增长。根据《公路沥青路面设计规范》(JTGD 50-2006)可知,改良填料的路基回弹模量均满足高速公路和一级公路的路基规范要求(回弹模量值≥30)。水泥掺量为2%时,路基回弹模量就已经超过了60MPa,水泥掺量越大,改良填料的回弹模量也越大。这说明水泥改良强风化千枚岩,能够确保改良填料满足填筑路基的要求。

4 结束语

应用千枚岩进行路基填筑,由于千枚岩的物理力学特征,导致其应用存在很大技术困难,必须通过水泥改良后才能进行应用。从水泥改良填料的击实及力学性能试验可以发现,改良技术具有适用性。改良后,千枚岩填料的最大干密度和最佳含水量均增大,无侧限抗压强度提升,承载比能够满足设计要求,且回弹模量随着水泥剂量增加而增长,各项物理力学性能满足路基填料规范要求,解决了千枚岩物理力学性质差,填筑后千枚岩路基稳定性得不到保证的困难,在项目施工过程中,需进一步加强研究与应用。