挤扩支盘灌注桩技术的应用研究

朱绍奇

(宿迁学院建筑工程学院,江苏 宿迁 223800)

0 引言

挤扩支盘灌注桩成桩技术与直型桩的不同点在于增加了支盘挤扩工艺,即依托专用的挤扩设备,在桩身不同的设计部位,挤扩成分岔或承力盘腔以增大桩体端承面,提高桩侧土体密实度。挤扩支盘灌注桩在抗压、抗拔、抗水平荷载及有效降低基桩沉降量方面均有良好的表现,在同等荷载下与直型桩相比可减少桩长与桩径,减少桩数,乃至减少桩承台厚度,从而节省原材料30%~60%,降低造价20%~30%。20世纪50年代印度开始在膨胀土中采用多节扩孔桩,随后英国及前苏联等在黄土、黏土、亚黏土及砂土中使用多节扩孔桩。我国20世纪70年代于北京开始试用,1979年北京建筑机械研究所研制出集挤扩、打孔和清除虚土为一体的ZKY-100型扩孔器,至90年代张俊生率先在桩基工程中研究了挤扩工艺的运用。1998年贺德新研制出多功能液压挤扩装置,获中国和美国的发明专利授权,故挤扩支盘桩也被业界称为“DX”桩。基于挤扩支盘桩良好的特性,在工程实践中不仅被广泛应用于房屋建筑、一般工业建筑的桩基础,也可作为电厂、机场、公路、港口、桥涵及石油化工等设施的桩基础,如天津市塘沽区金宝大厦、北京奥林匹克公园地铁站、国华黄晔电厂、京能官厅风电场、沿海高速公路乐亭段跨线桥工程、潮汕环线高速公路及中石油江苏液化天然气储罐桩基工程等。

相较于直型桩而言,挤扩支盘灌注桩具有受力良好及沉降量小的特性,在工程中也得到了较广泛的实践应用。现结合有关文献理论研究分析及工程实践经验的总结,就挤扩支盘灌注桩的构造、设计、施工等方面予以研究,提出相关建议或要求,以期为挤扩支盘灌注桩的后续理论研究与创新实践提供借鉴参考。

1 挤扩支盘灌注桩的构造及设计

1.1 挤扩支盘灌注桩的构造

挤扩支盘灌注桩由桩身、承力盘(岔)、桩根及其桩周挤密土层四个部分组成(图1)。在竖向荷载作用下,基于支盘的端承特性主要取决于端承面积及持力层的抗剪强度,支盘形状对支盘桩的沉降变形影响不明显,所以工程实践已逐渐将分岔淘汰,仅选择承载力更大的承力盘,而从节约材料及减少工程造价考虑,建议承力盘形状采用菱形。

承力盘的总盘端阻力是挤扩支盘桩极限承载力的重要组成部分,其直径、形状、位置、数量等设置应综合考虑地质条件、上部结构类型、建筑使用功能与荷载特征以及施工条件与环境等因素。工程实践表明,在对可塑-硬塑性黏性土层、稍密-密室性粉土和砂土层、中密-密实性卵砾石层及残积土层、全风化岩或强风化岩均可作为承力盘持力层,而淤泥、淤泥质土、松散性砂土、可液化土层、湿陷性黄土、膨胀土及遇水丧失承载力的强风化岩层均不得作为持力层,并且该持力层厚度一般不宜小于3倍桩径。当然抗拔挤扩支盘灌注桩由于其受力特性,承力盘应设置在持力层的下部。支盘发挥作用有时间效应和位置效应,特别是第一个支盘的位置显得非常重要,设计中优先考虑设置在较好的土层,且与其他支盘保持合适的支盘间距[1],埋设深度越浅,原位地应力越小,支盘的承载能力被削弱,支盘桩承载力也随之降低,所以建议在桩的中下部开始布设首个承力盘。桩基承载力随支盘位置向下移动而逐渐提高,但是当支盘距桩底部小于1/3桩长时,支盘位置下移对桩基承载力影响不显著[2],同时为保证挤扩过程中承力盘腔的完整性,桩根长度不宜小于2.0倍桩径。为避免相邻桩间的承力盘产生应力作用的重叠,根据实践经验,持力层为砂土时承力盘的竖向中心距不宜小于2.5倍承力盘盘径,粉质黏土时不宜小于2.0倍承力盘盘径。在盘间距、盘数量等条件一定的情况下,盘径越大,单桩竖向承载力越大,沉降量越小[3];当支盘半径在2.5~3.0m区间变化时,桩顶沉降变形量减少缓慢[2],这说明支盘半径大于2.5m时,对提高桩基极限承载力影响不大,同时过大的支盘半径也会提高造价、加大施工难度,再加之随着支盘的埋深可适当减少支盘半径,所以工程实践应用中存在最优的支盘直径。

1.2 挤扩支盘灌注桩的设计

作为最近20年发展起来的新桩型,理论及实践的积累相对欠缺,根据《建筑地基基础设计规范》(GB 50007-2011)和《建筑桩基技术规范》(JGJ 94-2008)要求,为获得可靠、准确的设计施工参数,施工前应进行单桩竖向抗压静载试验,尤其是设计等级高且缺乏地区经验的工程。挤扩支盘灌注桩的单桩竖向抗压承载力特征值的计算建议采用现行行业标准《建筑桩基技术规范》(JGJ 94-2008)第5.2.2条。在初步设计时,对挤扩支盘灌注桩的单桩竖向抗压极限承载力标准值估算,应包含单桩总极限侧阻力标准值、单桩总极限岔端阻力标准值、单桩总极限盘端阻力标准值和单桩总极限桩端阻力标准值等四个方面。基于挤扩支盘灌注桩的多段变截面,其沉降机理较复杂,至今尚无理论严密且简便易行的计算方法,就目前理论研究及实践积累证明,在同等荷载及地质条件下,其沉降小于等截面灌注桩的沉降,如直接按照现行《建筑桩基技术规范》(JGJ 94-2008)来计算挤扩支盘灌注桩的沉降是偏保守的,采用工程实践经验予以修正很有必要,后续对经验修正系数的确定,是工程理论研究及实践人员努力的方向。

2 挤扩支盘灌注桩的施工

2.1 挤扩支盘灌注桩的施工设备

(1)成孔设备:成孔设备可以采用传统混凝土灌注的成孔设备,主要有冲击钻机、冲击抓、旋挖机、螺旋钻机、潜水钻机等。

(2)支盘挤扩设备:承力盘的总盘端阻力是挤扩支盘灌注桩极限承载力的重要组成部分,因此挤扩支盘的成型质量是挤扩支盘灌注桩施工质量的关键,最初使用夯扩式支盘成型机,随着液压式挤扩支盘成型机的出现,施工工效与质量都有很大提高。目前使用较广泛的有三岔双缸双向液压挤扩成型机(图2),它是通过液压动力推动与双向油缸相连接的内外活塞杆位移,带动三对等长挤扩臂将支盘部位的土体挤扩成承力岔腔或盘腔,具有盘(岔)腔成型质量好,成型机能与桩孔轴心准确对中的特点。

图2 挤扩装置

(3)其他辅助施工设备:主要有起重设备、地面液压站、承力盘直径检测器、刻度盘、接长杆等。通过起重设备的升降来主动调节挤扩设备的入孔深度;地面液压站除提供液压动力之外,其压力表指示数可以只管准确地显示首次挤扩压力,从而反映该处地层的软硬程度;承力盘直径检测器是承力盘径专用检测装置,操作方便,测试精度高于井径仪和超声波孔壁测定仪等;刻度盘主要用于控制支盘挤扩设备的旋转角度。

随着大盘径施工需求的增加、施工工效及精度的提高,未来挤扩支盘灌注桩的施工设备应该朝机械操控智能化、动力输出超强化、集成设备成套化方向发展。

2.2 挤扩支盘灌注桩施工工艺及控制要点

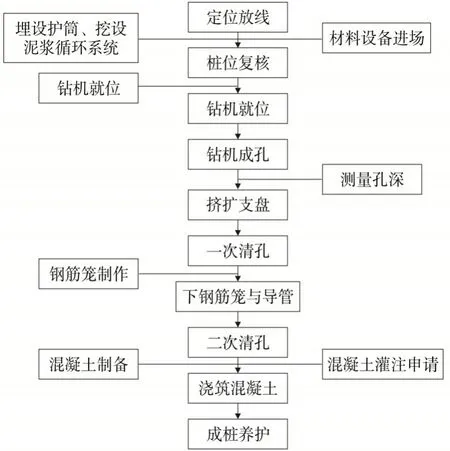

挤扩支盘灌注桩的成孔工艺主要有:泥浆护壁成孔、干作业成孔、水泥注浆护壁成孔及重锤捣扩成孔工艺。其施工工艺流程相较普通钻孔灌注桩复杂一些,主要增加了挤扩支盘的成盘及成盘质量控制、检测等工序,具体的施工工艺流程见图3。

图3 挤扩支盘桩施工工艺

施工前应根据土层选用不同的挤扩预估压力值与挤扩设备,根据地质勘查报告土层情况、施工经验等预估挤扩最大压力值并进行试挤扩成孔,了解各土层的挤扩压力值变化,检验承力盘腔的成型情况,并详细做好记录,作为施工控制的依据。挤扩过程中实际挤扩压力值应大于0.8倍预估压力值,如发现土层实际力学参数与地质勘察报告不符或有异常情况,应及时与设计、监理工程师反馈。挤扩过程中应防止油缸面积小导致挤扩压力不足,弓臂宽度小导致刺入盘腔土体而不是挤密压实;还应注意泥浆的体积要有明显下降,这一定程度上反映成盘的质量和体积,成盘后使用盘径检测仪对盘体直径这一主要指标进行检测,确保最终盘径不小于96%的设计盘径。为防止挤扩过程中出现塌孔,泥浆应高出地下水位1m以上,泥浆比重一般控制在1.05~1.25,当穿过易塌孔土层时控制在1.20~1.35。二次清孔应采用反循环泵吸方式清孔,确保孔底沉渣厚度<100mm,桩孔垂直度控制在1%桩长范围内[4]。浇筑混凝土前泥浆比重应控制在1.10~1.15,黏度为18~22s[5]。

2.3 挤扩支盘灌注桩的质量检查

挤扩支盘灌注桩的桩身和承力盘的质量及孔底沉渣厚度与基桩承载力密切相关,除对基桩承载力和桩身完整性进行抽样检验外,施工质量检查还应包括成孔、清孔、成腔、钢筋笼制作及混凝土灌注5个主要工序,尤其是承力盘的质量,涉及承力盘的直径、标高、间距、旋转角度、挤扩次数及首次挤扩压力值等参数和内容。工程桩竖向抗压承载力检测应符合《建筑桩基技术规范》(JGJ 94-2008)及《建筑桩基检测技术规范》(JGJ 106-2014)有关规定;桩身完整性检测主要采用超声波检测,承力盘采用取芯的方法检测,支盘桩全桩身采用跨孔超声波、热异常检测的方法。

3 结束语

相较于直型桩,挤扩支灌注盘桩具有良好的受力特性及较小的沉降变形,但是作为一种相对新型的桩型,理论研究与实践经验积累滞后于工程应用需求,在设计计算和构造要求方面还没形成统一的国家或行业标准。因此,在后续的工程实践中,应重点关注以下问题:

(1)目前关于挤扩支盘桩的承载力计算与沉降变形的研究,有些是基于经验公式通过修正系数予以修正,所以该修正系数的确定是工程研究与实践人员的一个努力方向;

(2)支盘的直径、位置、数量、间距、形状等构造要求大多也是基于数值模拟或经验积累的建议,尚无统一的行业标准。

挤扩支盘的端承阻力是挤扩支盘灌注桩承载力的重要组成部分,挤扩设备是挤扩盘腔成型质量的关键,未来要朝机械操控智能化、动力输出超强化、集成设备成套化方向发展。同时桩身质量及孔底沉渣厚度也与基桩承载力密切相关,所以在施工过程中还应做好施工质量控制及检查工作。