氯化浸出工艺回收铅锌冶炼烟尘中铟试验研究

汪秋雨,曾建华,吴仁都,蔡 琥

(1.江西省质量和标准化研究院,江西 南昌 330008;2.南昌大学化学学院,江西 南昌 330031)

铟被广泛应用于电子工业、航空航天、太阳能电池新材料、合金制造等高科技领域,但铟资源非常稀缺,地壳中储量约5万t,能被分离提取利用的量不超过1.5万t。铟主要呈类质同象存在于闪锌矿、赤铁矿、方铅矿以及其他多金属硫化物矿石中,约75%的铟富集在闪锌矿[1]。一般锌冶炼过程伴随着铅的冶炼,铅锌冶炼过程中铟会进入烟尘,使之成为回收铟的一个主要原料来源[2-5]。从铅锌冶炼烟尘中回收铟,国内多采用硫酸浸出工艺[6-11]。

某铅锌冶炼企业采用硫酸浸出工艺从含铟烟灰中回收铟,铅锌冶炼原料成分日趋复杂,烟尘中铟的含量波动较大,铟含量从1.4%至0.35%不等。生产实践中发现随着烟尘中锡含量的升高,铟的浸出率呈现下降的规律,在硫酸中铟的浸出率普遍不足60%。实际生产上,为了保证铟的浸出率,往往提高硫酸的用量,不但效果不佳,而且增加了生产成本。氯化浸出工艺常用于难溶矿物的处理,具有金属浸出率高的优点。本文提出了一种铅锌冶炼烟尘氯化浸出回收铟的工艺,详细研究了影响因素以及最佳试验条件,并验证该工艺的可行性。该研究对处理复杂铅锌冶炼烟尘回收铟的生产实践具有积极指导意义。

1 试验介绍

1.1 试验原料与设备

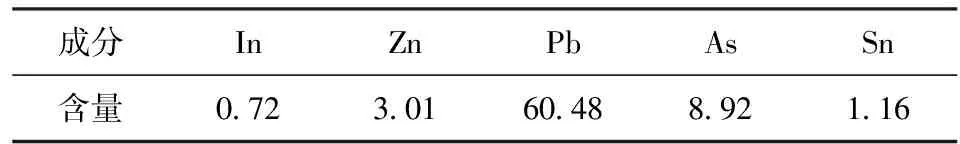

本试验用烟灰主要源自闪锌矿、方铅矿以及其他多金属硫化物矿石的冶炼烟尘。该烟灰经稀硫酸溶液(pH=2.0)预处理后得到中浸渣,主要成分见表1。

表1 中浸渣主要化学成分

其他化学试剂:硫酸(H2SO4),分析纯;盐酸(HCl),分析纯;氯酸钠(NaClO3),分析纯;P204有机萃取剂。

主要设备:烘箱(DHG-9023A),封闭式制样粉碎机(2MZ-100),电动搅拌机(JB-90D),恒温水浴锅(HH-S1),真空泵,真空抽滤瓶,等。

主要检测分析设备:电感耦合等离子光谱分析仪(5100 ICP-OES)。

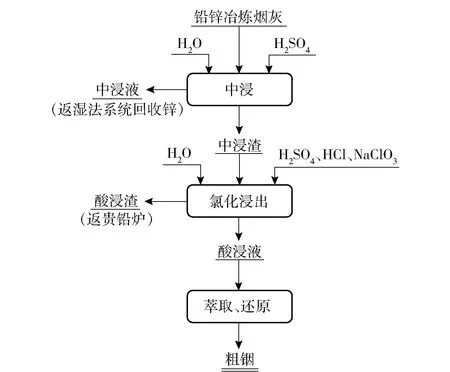

1.2 试验方法及工艺

铅锌冶炼烟灰氯化浸出回收铟的工艺如图1所示,该工艺流程主要包括中浸、氯化浸出、萃取还原等步骤。中浸试验条件为初始硫酸浓度120 g/L、反应温度80 ℃、液固比L/S=5∶1(L/kg)、反应时间2.0 h,反应结束前30 min采用氧化钙调节溶液反应终点pH=2.0左右,锌浸出率达到85%以上,铟基本不被浸出,溶液返回锌湿法冶炼系统回收锌。萃取还原工艺已经很成熟且稳定,在此不展开研究。以图1中的中浸渣为原料,先称量一定量的中浸渣,然后根据试验要求按不同比例加入水、硫酸、盐酸以及氯酸钠,并控制一定温度和反应时间,研究不同条件下铟的氯化浸出效率。试验通过分析酸浸渣中铟含量,计算铟的浸出率。

图1 铅锌冶炼烟灰氯化浸出回收铟的工艺

2 试验原理

生产实践中,发现随着烟尘中Sn含量的升高,铟的浸出率呈现降低的趋势。经过研究分析,发现烟尘中铟主要以硫化铟、氧化铟以及非化学计量比固溶体InO·xSnO2和In2O·xSnO2存在,其中InO·xSnO2和In2O·xSnO2的化学性质非常稳定,难以被硫酸浸出,随着烟尘中Sn含量的升高,InO·xSnO2和In2O·xSnO2的占比也升高,从而导致铟的浸出率低。在盐酸条件下,氯酸钠有很强的氧化性,利用其氧化性将低价铟氧化成高价铟,易溶于浸出,从而提升铟的浸出率。固溶体中InO·xSnO2和In2O·xSnO2中锡主要是不溶于酸和碱的β型SnO2,氯化浸出过程中,将留在浸出渣中。浸出过程发生的主要化学反应见式(1)~(2)。

6InO·xSnO2+18HCl+NaClO3→

6InCl3+NaCl+xSnO2+9H2O

(1)

3In2O·xSnO2+18HCl+2NaClO3→

6InCl3+2NaCl+xSnO2+9H2O

(2)

3 结果与讨论

3.1 不同氯酸钠浓度对铟浸出率的影响

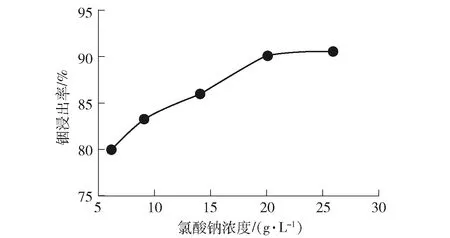

控制氯化浸铟试验条件为盐酸浓度30 g/L、浸出温度85 ℃、硫酸浓度200 g/L、浸出时间2.0 h、液固比L/S=4∶1(L/kg),考察不同氯酸钠浓度对铟浸出率的影响,试验结果如图2所示。

图2 氯酸钠浓度对铟浸出率的影响

图2结果表明,随着氯酸钠浓度增加,铟的浸出率也随之增加,当氯酸钠浓度为20 g/L时,铟浸出率达到最高,为90.54%,且随着氯酸钠浓度继续提高并未有明显变化。为控制生产成本,优选氯酸钠浓度为20 g/L。

3.2 不同盐酸浓度对铟浸出率的影响

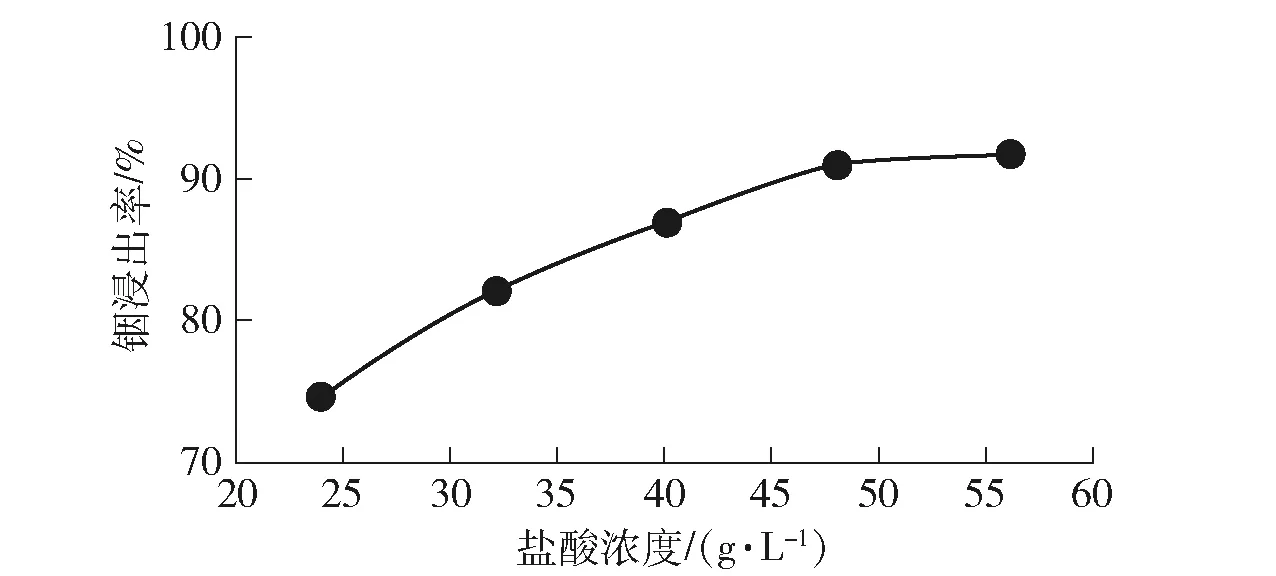

控制氯化浸出试验条件为氯酸钠浓度20 g/L、浸出温度85 ℃、硫酸浓度200 g/L、浸出时间2.0 h、液固比L/S=4∶1(L/kg),考察不同盐酸浓度对铟浸出率的影响,试验结果如图3所示。

图3 盐酸浓度对铟浸出率的影响

图3结果表明,随着盐酸浓度的升高,铟的浸出率随之提高,当盐酸浓度达到48 g/L以后,铟浸出率趋于稳定。氯离子能够与铟离子反应形成配合物,随着氯离子浓度的升高,其配合物的稳定性提高,不利于铟离子的有机萃取,在保证铟浸出率的前提下,应尽量选择低浓度的盐酸,因此优选盐酸浓度为48 g/L。

3.3 不同浸出温度对铟浸出率的影响

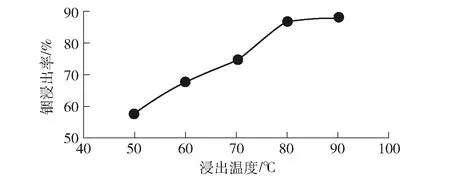

控制氯化浸出试验条件为氯酸钠浓度20 g/L、盐酸浓度48 g/L、硫酸浓度200 g/L、浸出时间2.0 h、液固比L/S=4∶1(L/kg),考察不同浸出温度对铟浸出率的影响,试验结果如图4所示。

图4 浸出温度对铟浸出率的影响

图4结果表明,温度对铟浸出率的影响较大,当温度达到80 ℃时,铟的浸出率接近90%;温度在80 ℃以上时,浸出率趋于稳定。在一定的盐酸和氯酸钠浓度条件下,酸浸溶液的氧化性电位随着温度的升高而升高,有利于提高铟的浸出率,但是温度过高后氯酸钠容易分解释放出氯气,不利于设备的使用和生产实践,因此,优选浸出温度为80 ℃。

3.4 不同硫酸浓度对铟浸出率的影响

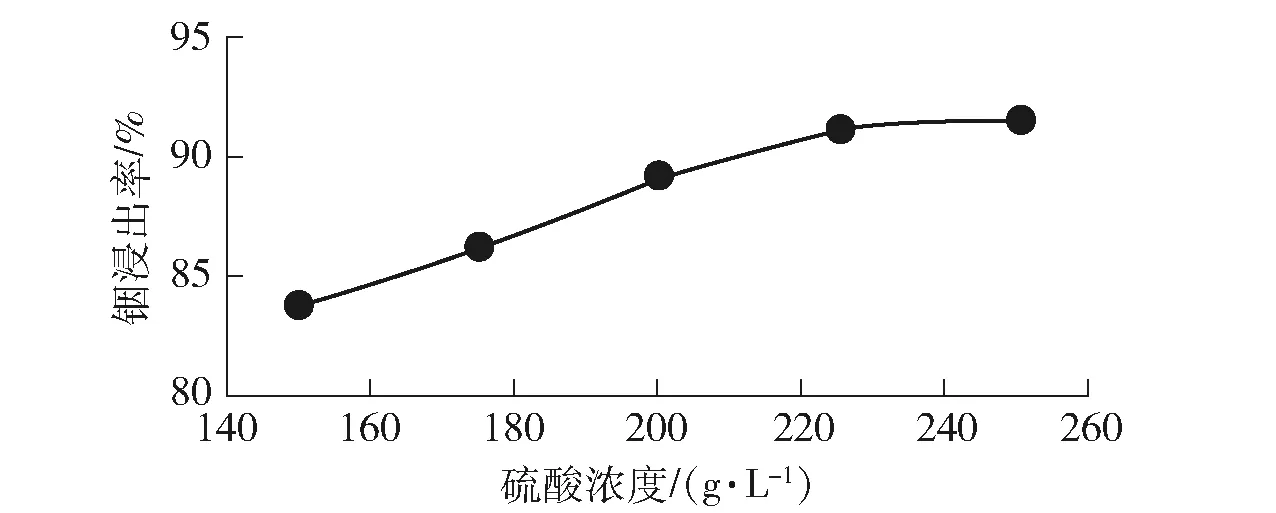

控制氯化浸铟试验条件为氯酸钠浓度20 g/L、盐酸浓度48 g/L、浸出温度80 ℃、浸出时间3.0 h、液固比L/S=4∶1(L/kg),考察不同硫酸浓度对铟浸出率的影响,试验结果如图5所示。

图5 硫酸浓度对铟浸出率的影响

图5结果表明,硫酸浓度达到225 g/L及以上时,铟的浸出率能达到90%以上并趋于稳定。因此,优选硫酸浓度为225 g/L。

3.5 不同浸出时间对铟浸出率的影响

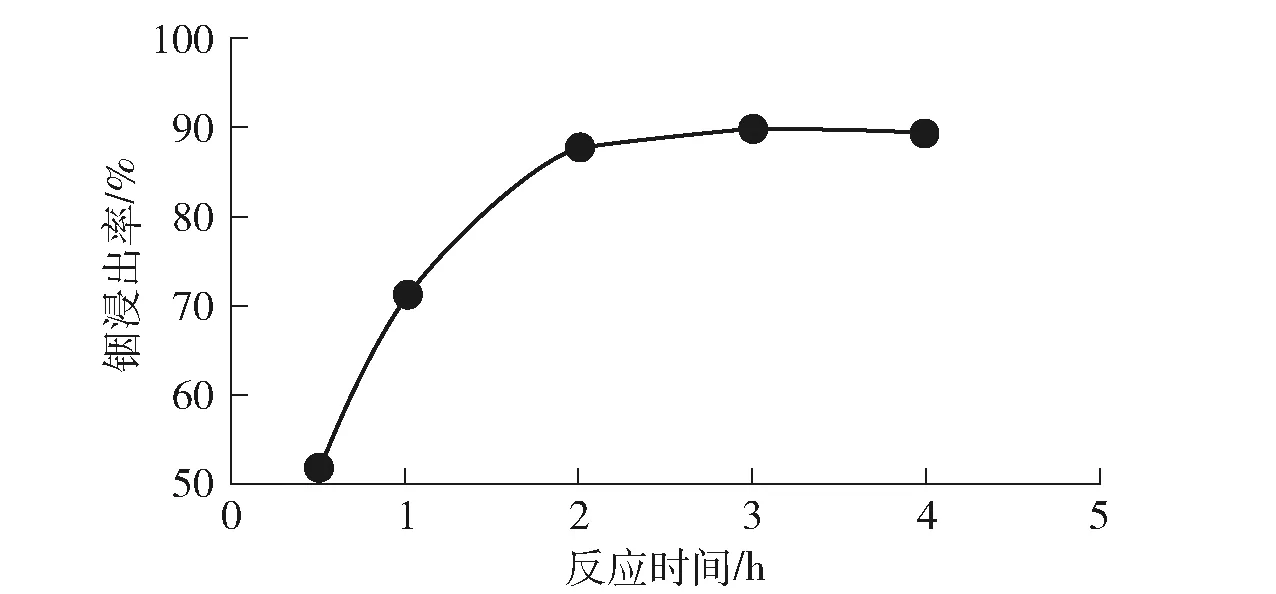

控制氯化浸出铟试验条件为氯酸钠浓度20 g/L、盐酸浓度48 g/L、浸出温度80 ℃、硫酸浓度225 g/L、液固比L/S=4∶1(L/kg),考察不同浸出时间对铟浸出率的影响,试验结果如图6所示。

图6 浸出时间对铟浸出率的影响

图6结果表明,浸出时间对铟浸出率有一定的影响,为保证铟浸出率,优选反应时间为3.0 h。

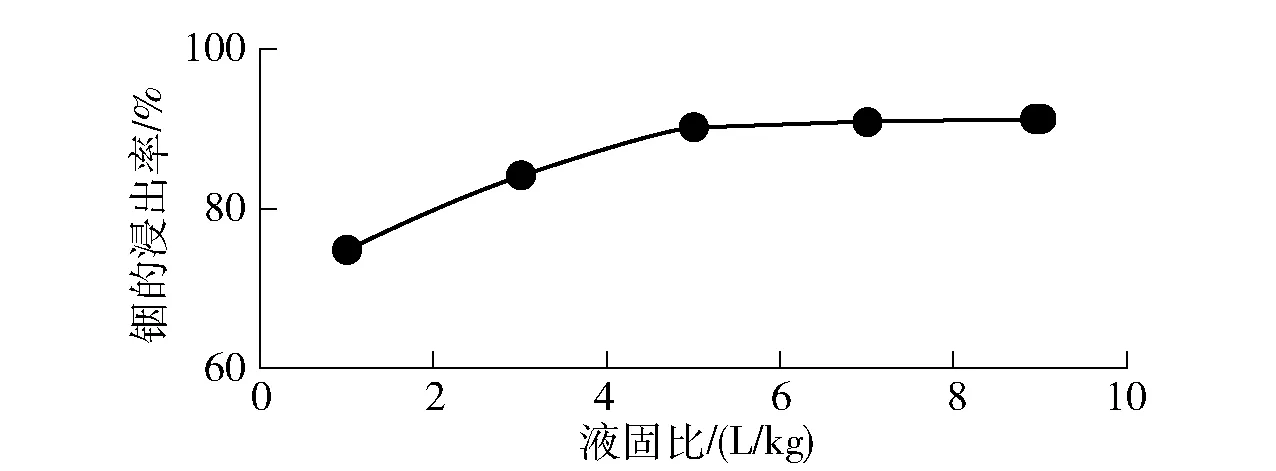

3.6 不同液固比对铟浸出率的影响

控制氯化浸铟试验条件为氯酸钠浓度20 g/L、盐酸浓度48 g/L、浸出温度80 ℃、硫酸浓度225 g/L、浸出时间3.0 h,考察不同液固比对铟浸出率的影响,试验结果如图7所示。图7结果表明,液固比对铟浸出率的影响不大,为保证铟浸出率和后续有机萃取率,优选液固比L/S=5∶1(L/kg)。

图7 液固比对铟浸出率的影响

综上试验研究结果,最佳的氯化浸出回收铟试验条件为氯酸钠浓度20 g/L、盐酸浓度48 g/L、浸出温度80 ℃、硫酸浓度225 g/L、浸出时间3.0 h、液固比L/S=5∶1(L/kg)。

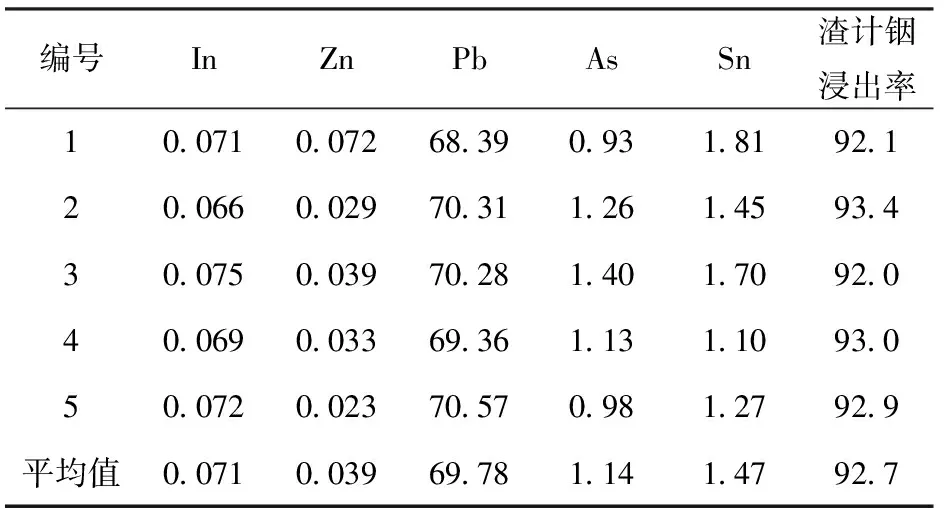

4 验证试验

以中浸渣为原料,进行5组最佳氯化浸出工艺条件下的验证试验。表2和表3分别为5组试验对应的酸浸渣和酸浸液的化学成分。试验结果显示,铟浸出率均稳定达到90%以上,5组试验铟的平均浸出率为92.7%,渣含铟由中浸渣中的0.72%降低至平均0.071%。数据表明,采用氯化酸浸出工艺优化现有的硫酸浸铟工艺,可以实现铟的高效浸出。

表2 酸浸渣的主要化学成分

表3 酸浸液的主要化学成分

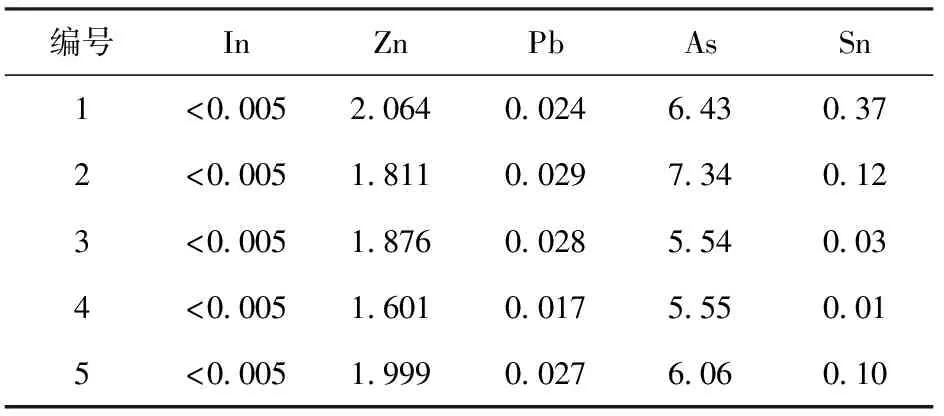

以表3中5组酸浸液为原料,采用生产上配制好的P204有机萃取剂溶剂,按照P204有机萃取溶剂与酸浸液的体积比为1∶1(L/L)室温萃取铟,萃取时间1.0 h。表4为5组试验有机萃取后萃余液的主要化学成分,结果显示,5组萃余液中铟的含量均低于5 mg/L,铟的萃取率达到99.6%以上。

表4 萃余液的主要化学成分

5 结论

针对这种含有In2O3·xSnO2的复杂铅锌冶炼烟尘,提出一种氯化浸出回收铟的工艺,通过单条件试验确定最佳工艺条件,并验证了工艺的可行性。氯化浸出回收铟最佳试验条件为氯酸钠浓度20 g/L、盐酸浓度48 g/L、浸出温度80 ℃、硫酸浓度225 g/L、浸出时间3.0 h、液固比L/S=5∶1(L/kg)。在最佳试验条件下氯化浸出,铟浸出率稳定达到90%以上,平均浸出率为92.7%。采用氯化浸出工艺对铅锌冶炼烟灰硫酸浸出工艺进行优化,可有效提高铟浸出率,对指导处理复杂烟尘中回收铟的生产实践具有积极意义。