泵站智慧管控一体化平台的研究

刘江啸,张进朝

(深圳市东深电子股份有限公司,广东深圳 518057)

0 引 言

针对我国泵站自动化监控系统缺少统一规划,存在监控系统数据孤岛,各个业务子系统相互孤立,数据存储规划不尽合理,累积的大量运行数据未充分利用,缺少仿真VR、AR、BIM、GIS、IoT、数字孪生等技术手段的应用,同时缺少优化调度模型及物联网传感数据接入标准规范等现状,本文提出构建泵站智慧管控一体化平台的设想。泵站智慧管控一体化平台的总体建设目标是实现“远程控制自动化、业务管理信息化、调度决策智能化”。

泵站所有的泵组、辅机以及智能辅助设备都应实现按流程的自动化控制,全站实现智能调控。资源利用高效化,利用数据分析把各类数据发挥资源的最大效益,为分析决策、业务协同、优化调度、经济运行等提供支持。管理工作协同化,自动化、视频、水雨情、安全监测、运维巡检、物资管理等各系统形成一个有机的整体,实现业务的融合与协同。业务管理智慧化,通过智慧化手段建设工程安全、运行节能、调度科学、管理高效的现代化泵站。运行维护工作由被动变为主动,提升泵站运行维护的智能化水平。运行服务便捷化,采用真实场景的沉浸式操作;根据业务职能和个人喜好展示业务内容和主体风格,便捷的操作,人性化的体验。

泵站智慧管控一体化平台在研究和设计时考虑做到全面感知、智能控制、分析决策、协同联动、展示可视、智慧管理。全面监测生产运行过程中的生产数据、设备状态、环境数据、安全指标数据、电力数据等,充分挖掘数据价值,为智能控制、分析决策、安全管理提供支撑。实现泵站机组、辅助、闸门、阀门以及变配电设备的自动控制,并实现泵站的恒水位、恒流量动态调控,全面提高自动化程度,减少人工干预。生产过程中的各项技术经济指标数据分析、AI分析,机组健康状态分析、机组的性能分析及故障分析,优化运行控制策略、调度决策支持、检修决策支持。高度集成自动化监控、安全监测、视频监控、运行维护等各系统数据,各系统相互联动,协作运行。泵站监控设备可视化、指标可视化、数据可视化、分析可视化,直观人性化展示。业务部门互联互通,精细化管理、无纸化办公,在线维保,一体化管控,移动办公。整个泵站智慧管控一体化平台组成包括了:全面感知、智能控制、可视化控制、运行分析、智能诊断、决策支持、生产管理等部分。

1 泵站智慧管控一体化平台的系统框架

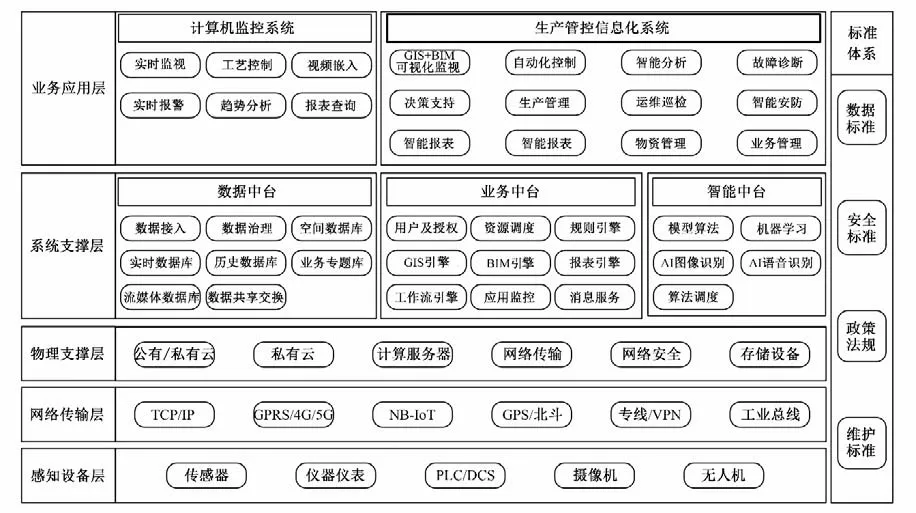

泵站智慧管控一体化平台基于BS结构与CS结构结合进行总体架构设计,包含感知设备层、网络传输层、物理支撑层、系统支撑层、业务应用层五个部分,通过数据标准、安全标准、政策法规、维护标准等相关标准体系,实现整个泵站智慧管控一体化平台安全稳定、开放高效的运行,平台系统框架图见图1。

图1 平台系统框架图Fig.1 Platform system framework diagram

2 全面感知与智能控制

2.1 全面感知的获取

全面感知获取数据是实现泵站的智慧管控的基础,相当于人的眼和手,各种传感器、智能仪表装置,实现对生产运行状况、设备运行状态和周边环境信息全面的、智能的、及时的感知。

邓楼泵站安装4 台立式轴流泵,配套四台TL2240-48 型同步电动机,泵站总装机容量8 960 kW,总装机流量133.5 m3/s。设计年运行时间3 770 h,设计年调水量13.63 亿m3。采用肘形流道进水,虹吸式流道出水,真空破坏阀断流。主要建筑物包括主副厂房、引水闸、出水涵闸、梁济运河节制闸、引水渠、出水渠、变电所、管理楼。原系统在投入使用多年后进行本次升级改造试点。我们根据邓楼泵站枢纽的特点将其全面感知包含了生产感知、设备感知、环境感知、安全感知、安防感知五个部分。

邓楼泵站的生产感知数据包含了机组、变电、配电、辅机、闸门、阀门的运行状态、故障状态、电量数据、非电量数据的感知,水池的液位监测、水质监测、潮位监测,管道的压力监测、流量监测等等。

设备感知数据包含了监控设备plc、触摸屏、lcu柜、工作站、微机保护等运行状态、故障状态、通讯状态、资源使用率;采集设备rtu、传感器、仪器仪表等通讯状态、故障状态、运行状态;供电设备直流、开关电源、电池、ups 等等输入输出状态监视、负载使用率等;网络设备交换机、路由器、防火墙、摄像机的端口使用情况、贷款、运行状态等;存储设备如服务器、硬盘录像机等通讯状态、在线率、资源使用情况。

环境感知数据包含气候环境(天气预报、降雨量、蒸发量、风速风向、气温湿度、空气质量等)、运行环境(火灾监测、水浸监测、有害气体监测)、设备环境(设备的温度、湿度、烟雾报警、母排温度、电缆温度等等)、管理环境(人员信息、车辆信息、人员位置信息)、其他能够获取到的环境量。

安全感知数据包括建筑物的安全情况(渗压渗流变形位移监测应力监测等)、机组安全情况(轴承轴瓦温度、定子绕组温度、机组振动摆渡、压力脉动、机组噪声等)、管道情况(水锤监测、爆管监测、泄露监测)、隧道隧洞(裂缝监测、渗漏监测)、水池水库河道情况(溢流监测、漂浮物识别、决堤预警识别等)。

安防感知数据包括无人机/机器人巡检、智能门禁可视对讲、周界监控及视频联动、视频无死角监控、人员识别跟踪、车辆设备识别监控、异常识别、自助巡检。

2.2 智能控制的实现

泵站智慧管控一体化平台的核心业务依然是控制操作和运行监控,利用自动化、信息化、数据分析等技术手段。

邓楼泵站自动化升级改造项目从供水调度监控的实际需要和信息化技术发展趋势出发,利用现有资源,通信传输网络尽量采用现有通讯专线资源进行设计,其中计算机监控系统采用控制专网,安全监测系统、视频监控系统、智能运行信息化系统通过内网连接。结合工程实际情况,充分考虑组态软件、自动化设备接口和仪表的选型。实现现地LCU 柜的对现地系统的自动控制,所有数据通过PLC 上传至泵站(水库)控制系统。计算机监控系统单独组网,不与其他系统共用网络。留有与省调度中心、分调度中心的南水北调东线第一期工程调度运行管理系统接口,实现遥测、遥信、遥控、遥调、遥视等功能。与上级电力系统变电站进行通信,实现远程调度的功能。

图2 智能控制的实现Fig.2 Realization of intelligent control

所有工艺设备均能远程控制,实现零人工操作。机组高压开关柜自动储能,远程分合闸控制;机组变频器远程启停,远程调频;进出口阀门可远程开关,液控阀可远程多段控制;技术供水泵及阀门均可远程控制;引水闸门可远程启闭等等。

实现泵站的全自动运行。智能调控,减少人工干预。智能调度泵站所有机组,自动启停及调节,保障泵站输水满足目标需求,如恒液位调节、恒流量调节、恒压力调节。选定主用、备用机组,按选定顺序形成序列,自动按照序列启停机组,并动态调节频率或叶片角度。实现站全站自动运行,无人值班,无人值守,无需人工干预。现场工艺设备运行稳定,故障率低时,采用一键开机模式,当开机条件具备时可自动联动启动电机开关柜、励磁、调速器、叶片调节器、技术供水、冷却风机、闸门、阀门等系统。实现机组从全部停止到正常运行过程的一键操作。现场工艺设备老旧或故障高时,可采用先自检后开机模式,提高开机成功率,自检时除了主机不合闸,其他附属设备及辅机全部启动,检查运行状态和数据是否具备开机条件,当全部就绪后,再启动主机,大大减少开机失败或刚开机又故障停机的问题。各种业务模式下进行联动。监控系统与视频系统联动;监控系统与运维系统联动;安全监测系统与监控系统联动。出现异常情况时自动启动应急预案。运行机组异常停机时自动启动备用机组。水质不达标时,自动启动投加系统。全站停电时,出口阀立即关闭。发生爆管事件时自动停机,打开排水系统,并通知调度中心。发生火灾时自动切断电源,关闭防火门,启动消防系统,并通知调度中心。

根据实际要求切换运行模式。经济运行模式、节能运行模式、快速紧急运行模式

3 可视化监控

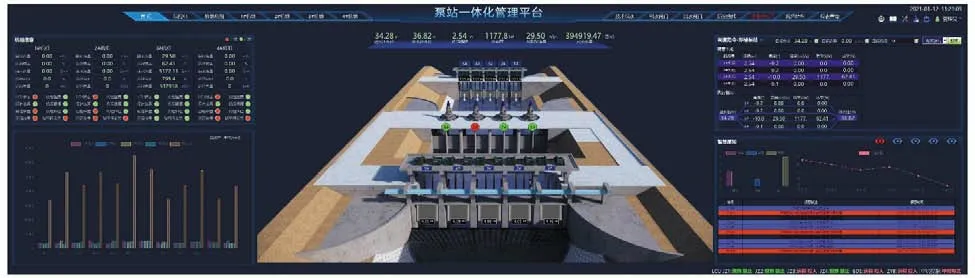

泵站智慧管控一体化平台基于BIM 系统的可视化监控。三维场景的建立,在邓楼泵站枢纽建筑BIM 模型的基础上,直接展现现场的布局及各工艺环节的三维状态;基于三维场景加载实时数据、状态,视频监控、以及组态监控;BIM上同步显示报警位置及报警信息,快速定位,排除故障。通过生产运行一张图,能够直观展示整个泵站生产运行状态,用状态图表示各机组的瞬时流量、多机组的瞬时流量及单机组、多机组的累积流量;其中瞬时流量与调度流量进行曲线对比分析,显示当前总体能耗情况,点击可查看单台机组的能耗变化及总能耗变化曲线。在泵站开停机过程中,可跳出相关环节视频监控点。当开停机过程结束时,可回归最初视频画面,比可对最初视频画面进行选择。实现设备与监控视频联动。对机组的水轮泵的运行状态进行动态模拟,能显示当前机组运行叶片角度、负荷状态、运行时间、转速、励磁电流电压、励磁运行状态(合分闸、增减励磁状态、耗电情况);能实时显示主变的合分闸状态、运行时间;站变的合分闸状态、温度及运行时间。其他的辅机、闸门、阀门的运行状态,水情变化状态,安全监测状态以及故障预警处理等等,都在一张图上展示,信息全面,反应迅速。

图3 可视化监控Fig.3 Visual monitoring

4 机组运行分析与管控

机组运行统计分析,了解各机组历史调水量,统计各年、月、日的运行时间、调水流量计耗电量。了解机组运行时段及开停机过程值,包括机组停机时刻、输水量、耗电量及运行效率。通过对运行效率进行动态的跟踪,可分析任意流量Q的实测水位差值、实测叶片角度与建议最佳运行水位差值、叶片角度之间的关系。根据流量、扬程关系、叶片角度与流量比值关系推求叶片角度与流量的关系模型。

泵站运行分析及运行统计,了解泵站历年的调度水量,年度运行日历,某天各机组开停机状态。调度任务运行记录,本年度调水任务过程中,各机组运行、停机情况,调度周期内流量、水位变化。泵站故障分析,故障过程记录,记录故障发生和消失的时间,可按设备或类型查看故障记录。故障统计与分析,按照设备类型或信号类型统计,便于调配不同专业的运维人员。故障设备排行,通过故障设备排行了解设备的稳定性,及时补充备件或增加维护频率。

性能分析,工况计算,实时计算当前流量下的最佳叶片角度,使机组始终运行在最优效率区间。性能评价,实时计算机组当前的运行性能,并为其评分,了解机组的性能衰减。分析模型,建立机组杨程、效率、叶片角度的数学模型,并通过三维曲面展示。

生产运行管理。远程控制,通过特定的用户名及权限设置,并在自动化控制上位机开发控制权限的基础上,可对机组、闸门、清污机等进行远程控制,其中包含一建运行控制、开停机运行控制及紧急运行控制。

根据国家标准《泵站技术管理规程GB/T30948-2014》的要求,对泵站技术经济指标建筑物完好率、设备完好率、泵站效率、能源单耗、供排水成本、供排水量、安全运行率、财务收支平衡八个指标进行KPI 分析。通过技术经济指标分析,为泵站管理者提供管理依据,充分发挥泵站的效益,保证泵站安全、高效、经济运行,节能减排,合理利用水资源。

5 智能诊断与决策支持

泵站智慧管控一体化平台的智能诊断包括健康诊断分析,就是通过各种感知设备及自身状态反馈获取机组的振摆、温度、电流、功率、噪声等数据以及当前的性能和单耗综合分析诊断机组的健康状态,并形成健康度评分,从而指导检修运维。机组状态分析,分析电机、轴承、水泵等的振动、摆渡、噪音,及早发现异常情况,提前处理,避免事故发生。在保证机组运行安全、避免机组运行在气蚀和振动区域的前提下,优化调度指在根据特定的调水量需求前提下,自动生成的经济运行方案。对已发生的故障进行故障原因分析及追踪,从而指导检修及维护。通过当前运行数据、状态及历史数据和变化趋势进行比对分析,提前判断可能会发生的故障,早期预防,降低故障率。

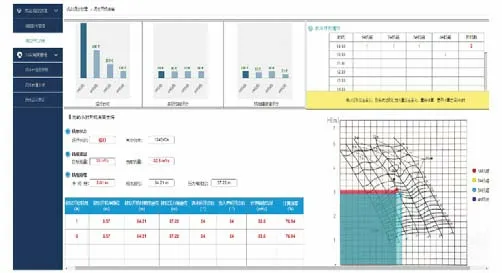

图4 智能诊断Fig.4 Intelligent diagnosis

调度决策支持选择分为3种运行模式,分成经济运行模式、节能运行模式、紧急运行模式。输入调度目标,分成泵站输出流量、泵站调水量两种方式。选择边界条件,流量分配方式、启泵杨程选择、机组组合形式3 种。输出计算结果,开机台数、开机编号、开机时前池水位、建议叶片角度、预测效率曲线等等。

输入调度下达的调水量、上下游水务要求,通过调度决策支持模块自动编制优化调度运行方案(开机时间、开机数量、机组叶片角度、开机对象,以及运行前、后池最佳运行水位),运行值班人员可对自动生成的调度运行方案进行修改,生成最终的优化调度运行相关的开停机及流量调节指令。

检修决策支持。通过机组的故障分析、诊断分析、性能评估及配置的建议检修间隔、运行时间、故障次数等综合决策机组是否需要大修、小修或者保养,为泵站管理者提供维护决策支持,合理安排检修,降低维修投入。

图5 调度决策Fig.5 Scheduling decision

6 生产管理及其他功能

生产管理及其他功能包括智能工作票,通过清晰的节点开票流程,线上审核、工作日报跟踪评价与审核,将运维系统、预警系统与工作票系统工单进行自动关联与派发。在线巡检功能、设施设备管理、移动应用、运维管理等等功能。

7 结 语

通过对泵站的全面感知与智能控制、基于BIM 系统的可视化监控、机组运行分析与管控、智能诊断与决策支持等几个方面的研究,打造两化融合(自动化、信息化)的泵站智慧管控一体化平台,通过南水北调东线一期工程山东段邓楼泵站自动化系统升级改造项目的实践,获得好评,实现了泵站控制流程智能化、资源利用高效化、管理工作协同化、业务管理智慧化、业务管理智慧化、运行服务便捷化。