微织构在刀具表面的应用

杨 澈,杨晓红,朱佳柏,叶 霞

(1.江苏理工学院 机械工程学院,江苏 常州 213001;2.江苏理工学院 材料工程学院,江苏 常州 213001)

在使用刀具切削的过程中,切削液的使用可以降低切削时的温度,控制切屑形貌、几何精度和工件表面的粗糙度,但也会带来使用成本与环境保护等方面的问题。因此,研究者们通过研究仿生微结构,将其运用到切削刀具上,从而制造出环境友好型的表面微织构刀具。刀具表面微织构是通过不同方法,如激光刻蚀[1]等在工件表面加工出不同尺度、不同形貌[2]的微结构。

1 刀具表面微织构的作用机理

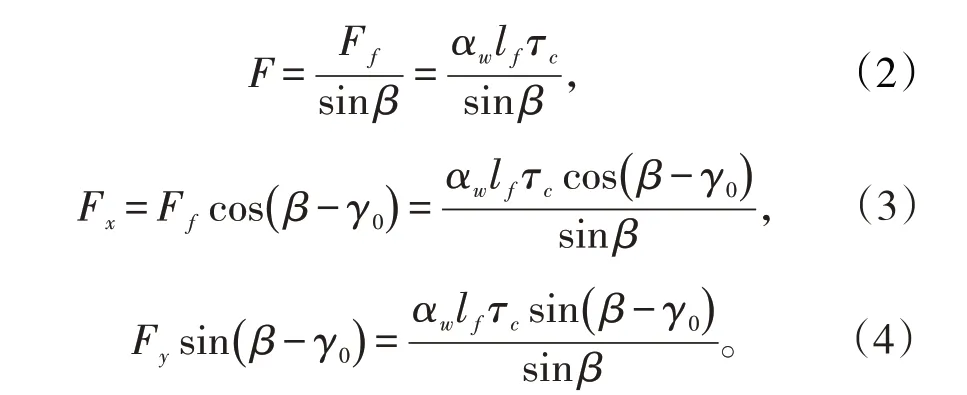

微织构刀具的减磨机理主要分为两方面。在干切削试验中,刀具表面的微织构可以减小刀具与被切屑物之间的接触面积,从而降低切削力和切削温度。刀具前刀面摩擦力Ff的计算见式(1):

式中,l表示刀具与被切屑物的接触长度,αw表示切削时主切削刃的切削宽度。切削合力F、主切削力Fx、背向力Fy的计算见式(2)~(4):

其中,β为摩擦角,γ0为前角,τc为刀屑间润滑膜的剪切强度。由上述公式可以得出,切削力F与刀屑间接触长度lf成线性关系[3]。图1分别表示无微织构刀具和微织构刀具的刀屑接触示意图;可以看出,微织构刀具的刀屑接触长度明显减少,因而摩擦力、切削力也会随之减小。

图1 刀屑接触示意图

在有润滑的切削过程中,微织构能储存部分润滑剂,从而提高切削润滑效果。如果在微织构内填充固体润滑剂,切削过程中,固体润滑剂会因切削时产生的高温而在刀屑接触面间形成润滑膜,进一步减小了所需的切削力。

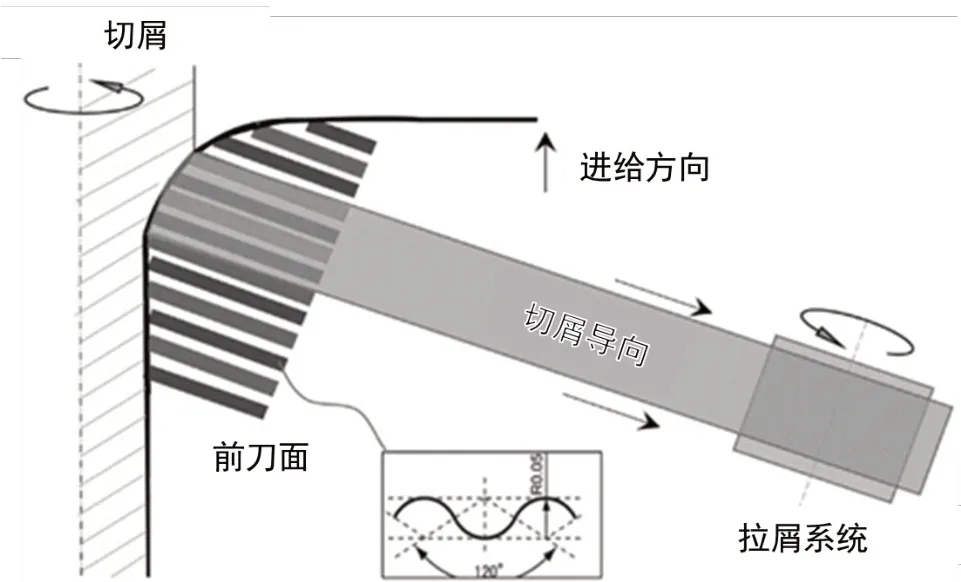

Shamoto等人[4]发现,刀具表面的槽状微织构可以控制切屑的流动方向。如图2所示,在槽状微织构的协助下,切屑能沿着微槽的方向稳定流动,进而减小刀屑接触面积,达到减小切削力提升刀具性能的效果。而Duan等人[5]发现,微织构刀具在切削时会在切屑表面产生一些微槽状的结构,这些结构能起到毛细血管的作用,从而增强切削冷却液的输送,降低了切削的温度。

图2 微织构的切屑导向效应示意图

2 微织构的加工方法及应用

2.1 激光加工技术

激光加工技术是一种绿色清洁的加工技术,即通过激光器内高能量密度的激光照射需加工工件的表面,使得局部发生熔融,产生微织构的方法。能量密度高的激光甚至可以产生气化效应,所以加工精度高,且加工质量十分优异。

Da等人[6]采用Nd:YAG(掺钕钇铝石榴石)激光加工技术,在有涂层的硬质合金刀具表面制备了凹槽状的微织构;随后的切削试验表明,具有微织构刀具的寿命比无微织构刀具明显提升,刀面磨损更少。高鹏[7]、Xing等人[8]利用激光加工技术在AlCrN涂层刀具表面制备了深35 μm、宽50 μm的沟槽状微织构,微织构的间距为300~500 μm,并通过切削试验证明具有微织构的刀具摩擦学性能更好。王震等人[9]利用激光器在硬质合金表面加工出微坑阵列微织构,微坑直径为100 μm、深度为20 μm、间距为200 μm。张贵梁等人[10]利用光纤激光在硬质合金表面制备了不同间距的正弦和直线型沟槽状微织构,微织构间距分别为400~600 μm。Ahmed等人[1]采用飞秒激光在含6%Co的硬质合金上制备出槽状微织构,宽度、间距、深度分别为5 μm、20 μm、2 μm。

2.2 电火花加工技术

电火花加工技术是通过电极产生脉冲火花,并利用其产生的高温让基底材料熔融的加工手段,加工材料必须为金属。这种技术可用来加工深孔、曲面以及复杂形状工件,但对工件烧蚀较为严重,加工的表面微织构精度较低。

宋文龙等人[11]通过电火花加工技术,在硬质合金表面制备出直径35 μm、深度1 mm的孔型微织构。吴泽等人[12-14]利用电火花加工技术,在硬质合金刀具的表面加工了直径0.15 mm、深度0.3 mm的凹坑状微织构。Patel等人[15]使用精细电火花仪器,在硬质合金刀具表面制备了宽度50~100 μm、间距50~200 μm、深度10~20 μm的沟槽状微织构。

2.3 光刻加工技术

光刻加工技术是利用覆膜模板结合化学刻蚀转印和紫外固化等一系列技术,在加工材料表面制备所需纹理的方法。此方法加工出的表面微织构质量更高。Lian等人[16]利用光刻技术结合等离子体刻蚀,在刀具的前刀面制备出十分平整的槽状微织构。Toshiyuki等人[17]利用光刻技术在硬质合金刀具表面制备了不同形状的微织构,包括凹坑状和槽状微织构,并对铝合金进行了切削试验;结果表明,刀具切削时的摩擦力有所降低,且微织构间距越小切削性能越优。

2.4 其他加工方法

Gajrani等人[18]利用维氏硬度仪和微划痕仪,在碳化钨刀具的前刀面制备出微织构;经对比试验表明,微织构刀具能降低接触区域的切削温度。陈碧冲[19]使用V型金刚石砂轮,在硬质合金刀具表面制备出槽状微织构,与上述硬度仪加工方法相比,刀具表面的微织构更加平整。Pal等人[20]利用聚焦离子束技术(FIB)在刀具上制备了3种不同形状的微织构,并通过对钛合金(Ti6A14V)进行的切削试验表明,微织构刀具具有更好的抗粘附性。另外,还有喷砂加工的方法。这种技术是通过高硬度的喷丸,以高速摩擦刀具表面,使刀具产生塑型变形,从而加工出微织构。但是,由于喷丸颗粒大小不均,因此无法加工出可控的表面微织构。Rathod等人[21]在刀具表面先放置具有微槽的蒙板,然后再使用喷砂技术在刀具表面加工出600×600 μm的方形微织构。

2.5 不同加工方法的优劣

激光处理可以构造出亚微米级的微织构,且结构规则,微织构的质量高;电火花加工的微织构深度更深,更易于储存固体润滑剂,但是对刀具烧蚀更重;光刻加工的微织构相对来说更加规则,但是加工方法复杂,不易复制;物理磨削构建的微织构形貌更平整光滑,但是加工精度相较其他方法稍差;喷砂技术制备表面微织构,成本较高、程序复杂、不易复制。

若考虑加工的可控性、便捷程度及成本等因素,则认为,激光加工方法易掌握、易量化、速度快、适用于多种材料,且加工时刀具形变较小,加工出的微织构质量较高,易复制,因而综合优势最大。

3 微织构的形貌参数及位置

在已知的相关研究中,刀具表面微织构的形状众多,包括线型微织构(直槽、正弦型、椭圆形)凹坑状微织构(点状、星型)等。微织构形貌的选择可以先通过CAE仿真软件进行切削仿真,初步得到性能较好的刀具,然后进行对比试验进一步优化参数。

亓婷[22]采用有限元仿真的方法,模拟了几种不同形貌的微织构,包括斜纹状微织构、椭圆状微织构、网格状微织构、槽状微织构;在仿真得到合适参数后进行切削试验验证,结果表明微织构刀具的切削力与切削温度比普通车刀都有所下降,其中椭圆状微织构刀具的温度下降最为明显。龙远强[23]在硬质合金刀具的前刀面上设计出圆弧型、箭头型、星型3种微织构,并分别进行了三维切削仿真;发现微织构的间距、微织构与主切削刃间的间距,对微织构刀具的性能都有影响。于占江[24]在刀具表面构建了凹坑阵列状、平行主切削刃槽状、垂直主切削刃槽状、与主切削刃成45°槽状4种微织构,并与无织构刀具做切削对比试验;试验表明,凹坑阵列状和平行主切削刃槽状的微织构刀具在切削过程中的刀屑接触长度和宽度比无微织构刀具均有一定程度的减小,而其他两种形状的,微织构刀具效果不明显。Wang等人[2]使用飞秒激光在金刚石刀具的前刀面制备出槽状、同心圆状、环形和网格状微织构;进行切削试验对比后发现 ,垂直于主切削刃的槽状微织构刀具性能更优异冯秀亭等人[25]研究了垂直于切屑流动方向的刀具表面微织构,微织构的形貌为沟槽状,但是截面的形貌并非传统的矩形而是三角形;并通过切削有限元的仿真发现,此种微织构可在一定程度上减小切削时的切削力,抑制刀面磨损;在微织构沟槽宽度较小时,刀具的切削表现更好;但是,微织构沟槽的宽度超过一定数值时,切屑与微织构的边缘接触并产生二次切削现象,切削力开始增大,导致刀具切削性能下降;最后,通过切削试验验证了有限元仿真的结论。

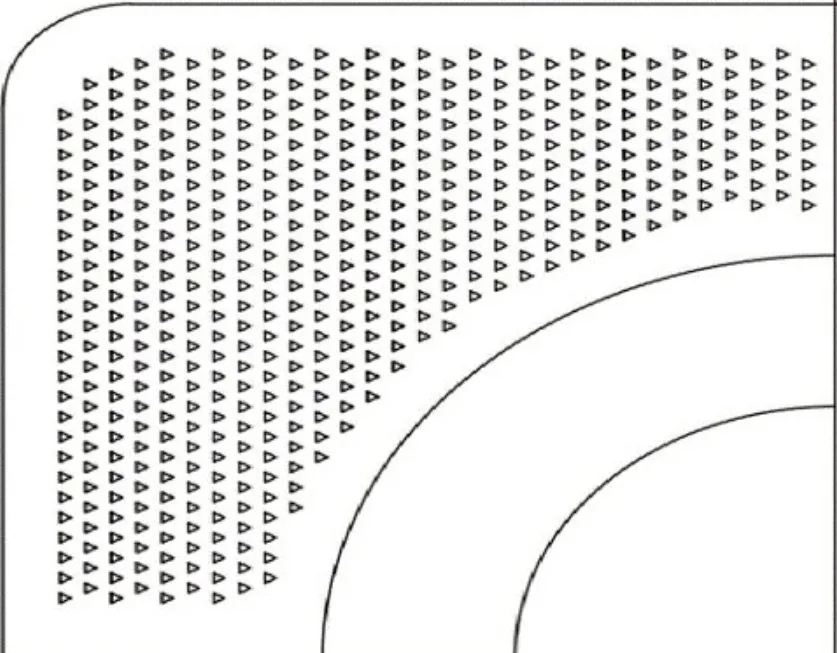

国外学者在微织构方面也进行了诸多研究。Kawasegi[26]在硬质合金刀具上分别加工出不同排列方向的沟槽状表面微织构,通过切削试验证明,微沟槽的方向会对刀具的性能产生不同程度的影响,微沟槽垂直于切屑运动方向的微织构刀具性能相较其他更好。Arulkirubakaran[27]在刀。具的前刀面上加工了不同形状的表面微织构,对钛合金进行切削试验后发现,工况相同时具有垂直于切削刃微织构的刀具性能更优。Sharma[28]研究了刀具表面微织构尺度变化对其性能的影响,并制备出一种性能相对较好的微织构形貌刀具。Hou等人[29]在YT15硬质合金刀具的前刀面制备出等边三角形形状的微织构(如图3所示),并采用硅烷化处理形成疏水表面,后续通过试验得出此种微织构具有减轻刀具表面切屑黏附的效果。目前,微织构刀具的研究大多是针对前刀面,而Sugihara等人[30]通过飞秒激光器在CBN(立方氮化硼)刀具的后刀面构建了微织构,开发出一种适用于高速切削718镍合金的刀具,显著改善了高速切削时后刀面的磨损。Tamil等人[31]采用激光烧蚀的方法在圆形硬质合金刀具的前刀面和后刀面制备出圆形、矩形的微凹坑织构,然后对718镍合金进行切削试验;结果表明,具有表面微织构的刀具使用寿命更长,后刀面微织构可在前刀面微织构的基础上进一步减轻刀面的磨损。

图3 三角形微织构形貌

目前,刀具表面微织构研究大多属于内凹型微织构,外凸型表面微织构刀具的研究较少。王海波[32]、顾亚励[33]利用激光加工技术在陶瓷刀具的前刀面加工出外凸型的表面微织构,并通过对比试验表明,这种微织构相比内凹型,切削时界面的接触更小,因而切削温度和切削应力也较小,表现出更为优异的切削性能,但是其机械耐久性明显降低,无法进行长时间切削作业。

4 润滑剂对微织构刀具的作用

微织构刀具在无润滑条件下有着良好的切削性能,结合润滑则优势更加明显。Ge等人[34]利用飞秒激光器在硬质合金YS8刀具的前刀面制备了不同宽度的微槽状微织构,研究了全润滑条件下微织构对切削区切削液润滑的影响;结果表明,相较无微织构的刀具,微织构的存在进一步优化了切削液的渗透机制,改善了刀具切屑接触面的润滑状况,减少了切削力,避免了刀具的磨损。宋文龙等人[11]通过在硬质合金刀具表面填充固体润滑剂二硫化钼,来探寻微织构刀具配合润滑剂的减摩机理。在微织构刀具摩擦磨损试验的开始阶段,并没有润滑剂从微织构中析出;而当试验进行一段时间后,由于挤压作用,二硫化钼开始从微织构中析出,并附着在摩擦副交界面处,参与到摩擦运动过程,但此时摩擦发生的交界面仍未形成完整的润滑层,摩擦系数仍然相对较高,波动较大;随着摩擦试验的进一步进行,二硫化钼在摩擦界面大量析出,形成相对完整的润滑膜层,对刀具的摩擦学性能起到很好的改善作用。Sasi等人[35]将二硫化钼涂敷在微织构刀具表面并进行抛光处理;采取干式切削,相较于低速切削与未使用二硫化钼固体润滑剂的刀具,切削力与切屑接触区的温度更小。

除二硫化钼固体润滑剂外,有其他研究者也使用了石墨作为固体润滑剂,同样也能通过改善摩擦副的对磨条件来改善刀具的摩擦学性能。Singh等人[36]在菜籽油中添加石墨烯,并通过最小润滑系统运用到微织构刀具的切削试验中;结果表明,由于石墨烯的高导热性,可在一定程度上减缓菜籽油的蒸发,并在刀具的前刀面形成润滑油膜,从而减轻了刀具的磨损。

5 结语

从效率和经济角度考虑,绿色加工将是未来制造业的发展趋势,为减少切削时切削液的用量以及延长刀具的寿命,微织构切削刀具应运而生,其优异的性能可以助力未来的绿色加工。

微织构刀具所具有的优异性能包括:降低切削时的切削应力和接触区的切削温度,减少切削时切屑黏附所导致的刀面磨损,减少切削液的用量。可供选择的微织构刀具加工手段有:激光烧蚀处理、电火花烧蚀处理、物理磨削处理、光刻覆膜刻蚀处理、聚焦离子束刻蚀处理等。普遍应用的微织构形状有点阵状、沟槽状、正弦曲线型、三角形、菱形等。润滑剂多为固体润滑剂,如二硫化钼,石墨等。研究大部分属于减材制造,此种方法不容易破坏刀具的基体,且相对易于研究。

目前,对微织构刀具的研究仍停留在试验阶段。接下来,需要在以下方面深入研究并争取突破:(1)对可用于实际生产的微织构刀具的开发,包括制备方法的量化、生产的规模化等;(2)微织构刀具最优参数的开发,包括形貌及刀面位置的选择等;(3)增材制造在刀具表面微织构设计中的运用。