基于微波加热的沥青路面车辙维修工艺研究

陈 莉

(河南省泌阳县公路事业发展中心,河南 泌阳 463700)

0 引言

目前,我国95%以上路面面层以沥青材料为主,与水泥混凝土材料相比,沥青混凝土材料具有平整、无接缝、耐久性好、噪音小及行车舒适等优势。然而,在长期实践中发现,在行车荷载和自然因素的反复作用下,沥青路面通车运营2~3年便会出现不同程度的损坏,其中车辙病害最为突出。车辙的出现,会破坏道路面层材料和结构,减弱路面的路用性能和强度,大大缩短工程使用寿命。微波加热是一项高效、迅速的路面维修养护技术,将其用于沥青路面车辙病害维修与养护,具有十分重要的现实意义。

1 车辙的分类及形成机理

通常来讲,沥青混合料搅拌均匀,尚未碾压时多以松散状态呈现。碾压后,在高温环境下,沥青混合料内沥青等材料由于碾压作用将会嵌挤到矿料间隙。也就是说,在压路机的碾压作用下,沥青混合料内的沥青、矿料等材料将会被逐渐压密,形成稳定性良好的路面结构。经过压密处理后,沥青路面在行车荷载作用下,具有较高的表面温度。此时,沥青混合料多呈半固态,随着行车荷载与自然因素的反复长期作用,轮迹带位置沥青路面结构层会发生变形,进而导致沥青路面出现应变,轮迹两侧隆起变形,最终形成车辙。

在行车荷载的长期作用下,极易出现车辙病害。按车辙形成原因,可以将车辙分为4种类型。

1)压密型车辙。路面碾压后,尚未达到完全致密时,沥青混合料内仍存在很多孔隙。待竣工验收后,在车辆的荷载作用下,沥青路面的密实度将不断提升,在轮迹带等位置,很容易产生压密型车辙。或者说,由于施工操作不规范、养护不到位等原因,也会出现压密型车辙。

2)结构型车辙。在沥青面层以下产生的车辙,可认为是结构型车辙。结构型车辙包括路基在内的路面所有结构层产生的永久变形。此类车辙形成的主要原因是行车荷载和路面各结构间强度的不同,当车辆通行时,将会产生结构型车辙,结构型车辙多呈凹陷式。

3)失稳型车辙。作为一种流动形式的车辙,失稳型车辙形成原因主要是因为沥青混合料自身特性。沥青材料在高温环境下将会出现软化。由于这一特性,在高温条件下,加上车辆荷载作用,路面结构将产生较大剪切力,导致车轮轮迹带位置变形,形成失稳型车辙。

4)磨耗型车辙。表面层材料在车轮磨耗等因素作用下,极易产生磨耗型车辙。在道路通行过程中路面表层材料磨耗性损失是不可避免的,因此,想要减少此类车辙病害,须在沥青混合料设计及施工环节,采取有针对性的措施,有效提升路面面层材料的抗磨耗能力。

2 车辙的主要影响因素

1)沥青是沥青路面的主要材料,其性能直接影响路面的使用质量,尤其是沥青的针入度对车辙的形成影响较大。作为衡量沥青稠度及抗剪能力的技术指标,针入度可以体现沥青混合料的抗剪强度的大小,若抗剪强度不足,很可能会引起车辙。沥青混合料中,沥青材料可以与矿料充分粘结,若沥青含量太多,会加大沥青流动性,导致集料间的嵌挤作用下降,进而降低混合料的抗剪强度,从而产生车辙病害。

2)环境温度。温度对沥青材料性能影响较大,具有明显的敏感性反应。在实际工程中,沥青混合料具有吸热特性,若外界气温较高,路面温度也会随之增长,尤其是夏季高温时期,室外温度达到35℃时,沥青路面的温度甚至可以达到50℃以上,这种情况下,将大大增加车辙病害发生的概率。

3)重载交通。在道路上若重载、超载问题严重,极易产生交通渠化现象,从而加重车辙病害。

4)层间结合处。在路面设计中,界面条件须达到完全、连续的状态。若无法满足该条件,则说明路面分层之后,各层之间的极限拉伸应力、应变不同,这种情况极易产生路面病害。

3 工程概况

某公路项目使用时间相对较长,路面病害问题越来越突出。经现场调查发现,本路段存在裂缝、龟裂、坑槽、车辙等病害,其中车辙病害最为严重。为了解决车辙病害,恢复路面使用性能,本文提出了微波加热法。

3.1 微波加热的原理及特点

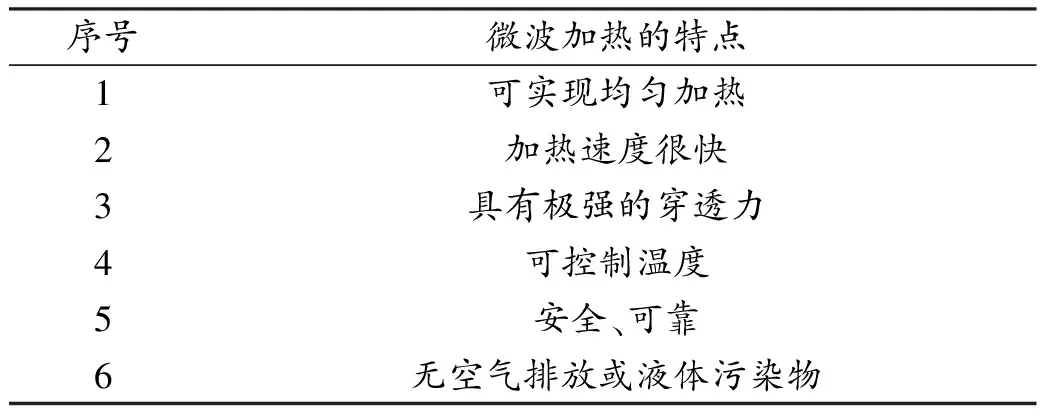

作为电磁波的重要组成部分,微波应用范围很广,其频率在300 MHz~300 GHz,日常生活中,人们接触最多的微波类产品,便是微波炉,其主要利用了微波加热原理。微波加热的基本原理在于微波加热所需介质的组成当中,主要构成为大量偶极子的分子。偶极子的两端都带有不同性质的电荷,两端分别为正电、负电。当电场不存在的情况下,偶极子的分布毫无规律可言,是无序的、杂乱的。若为直流电场,受两端电荷性质的作用,偶极子将会再次重新排列,具有规律性。若为交流电场,电场方向不断变化,随着电场方向的变化,偶极子也会快速摆动,在该过程中,由于分子的热运动及其他分子的影响,偶极子之间很容易出现摩擦,并由此获取能量,能量则会通过热能的状态呈现,温度会有所提升。热能的大小直接关系到外加电场的变化频率与电场的强度,当电场变化频率加快时,偶极子的摆动次数也会随之增加,进而产生更多的热能。同时,当电场强度不断增加时,偶极子的摆动幅度也会越来越大,同样也会产生大量热量。在传播中,微波具有吸收性、穿透性和反射性的特点,作为一种加热方式,微波加热时的特点如表1所示。

表1 微波加热的特点

3.2 微波加热在沥青路面车辙病害维修中的应用要点

根据现场路面病害调查结果显示,在本路段当中,车辙病害居多,且多为压密型车辙和失稳型车辙。针对不同的车辙类型,可采用不同的施工方式,其中压密型车辙处治可采用直接碾压工艺,而失稳型车辙处治可采用耙松施工工艺。

3.2.1 直接碾压工艺

根据直接碾压工艺特点,在采用这种处理方法时,无需耙松施工。通过室内试验了解到,微波加热之后,应第一时间进行碾压、整平施工,可用于补充压实环节,基本上不会影响原路面结构。此外,还可充分利用原路面结构,尤其是在大压实功条件下,这样可以大幅降低混合料空隙率,提高路面密实度及抗变形能力。在压密型车辙处治中,可采用直接碾压工艺,具体施工技术要点如下。

1)清理路面。施工之前,要确定车辙处治范围,清理干净病害区域内的杂物,保证路面洁净、无污染。

2)加热处理。根据车辙深度确定加热方法,车辙深度在2.5 cm以内,可采取直接加热方式,以便加快施工进度,减少对交通的影响。车辙深度在2.5 cm以上,应先准确计算新料添加量,均匀摊铺新料,并通过微波加热设备进行路面加热处理,控制好加热深度,一般为10±2 cm。若车辙深度过高,属于深层病害,可分层加热。

3)深层处理。若车辙病害过于严重,须根据实际情况,做好深层处理。

4)摊铺碾压。均匀摊铺,保证作业面平整,随后通过小型压路机进行压实处理,并作压实度检测,保证压实度满足设计要求。

3.2.2 耙松施工工艺

沥青路面失稳型车辙病害处治当中,耙松施工法应用效果良好,具体工艺要点如下。

1)病害区域清理。施工前,先准确确定车辙病害处理范围,并将病害处理区域内的杂物清理干净,保证作业面洁净、干燥、无污染。

2)加热施工。待清理干净病害区域后,须及时通过微波法,对病害处理区域进行加热,保证加热温度满足设计要求。

3)耙松施工。病害处理区域加热后,即可耙松软化后的沥青病害材料。

4)喷洒乳化沥青。为了快速恢复病害处理区域内的沥青材料性能,可均匀喷洒适量乳化沥青材料,或者喷洒沥青再生剂。

5)新料添加。详细认真查看病害区域内旧料实际情况,根据旧料缺少量,填充新混合料。

6)摊铺整平。待均匀拌合好新旧料后,便可进行摊铺整平施工。

7)碾压施工。碾压施工时,可根据施工现场具体情况合理选择压路机类型,在本工程当中,可采取便携式小型压路机,同时,控制好碾压遍数、碾压速度等参数,保证碾压质量符合规定要求。

3.3 微波加热养护效果评价

微波加热处理沥青路面车辙病害问题之后,为保证施工质量,需要详细检测本路段的各项性能,准确评价养护效果。本次试验中,均采用5个测点,即1~5编号,测量值取平均值,对比分析实测值和规范要求,查看是否满足施工规定要求,具体结果如下。

1)渗水系数。表2为本路段测点1~5的渗水系数实测值,由此可见,本路段渗水系数最大值为73 mL/min,最小值为10 mL/min,平均值为41 mL/min,相比规范要求小于等于300 mL/min,本路段经微波加热养护处理后,其渗水系数可满足施工需要,具有良好的抗渗能力。

表2 渗水系数结果 单位:mL/min

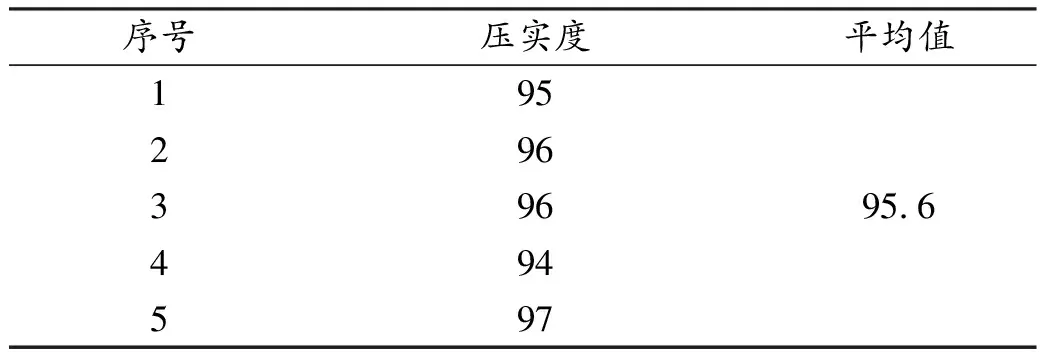

2)压实度。压实度是否符合规范要求,直接关系到通车运营后路面是否会出现不均匀沉降,是否会过早出现早期病害,为此,必须严格控制路面压实度。表3为本路段测点1~5的压实度实测值,其中,压实度最大值为97%,最小值为94%,平均值为95.6%,相比规范要求大于等于93%,均可满足规定要求,压实度效果良好。

表3 压实度结果 单位:%

3)构造深度。在路面养护质量评价中,构造深度是十分关键的性能评价指标,表4为本路段测点1~5的构造深度实测值,所有测点的构造深度均在规定要求(≥0.55 mm)以上,可满足规定要求。

表4 构造深度结果 单位:mm

4 结语

近年来,我国经济迅速发展,交通运输量持续增加,重载、超载问题严峻,加上雨水、高温等因素影响,在沥青路面运营期间极易产生车辙病害。本文结合具体案例,采取微波加热处治方案,以压密型车辙、失稳型车辙为例,通过直接碾压工艺、耙松施工工艺进行重点分析,并通过工后养护效果检测与评价分析,得出微波加热处治沥青路面车辙病害后,其渗水系数、压实度及构造深度均可满足规定要求,具有良好的应用价值,可达到恢复路面使用性能的目的。