赵固一矿底分层工作面快速回采技术]的研究与应用

王 优

(焦作煤业集团赵固(新乡)能源有限责任公司,河南 新乡 453600)

0 引言

赵固一矿的二1煤层地质条件比较复杂,存在岩层的基岩较薄、顶底板水患比较严重、煤层的顶板稳定性也比较差的情况,位于矿井的东翼地区可以开采的顶分层工作面大幅减少,需要对底分层工作面进行开采。根据赵固一矿的东翼地区前期顶分层工作面回采期间的矿压分析,煤层顶板板梁结构不明显,上下顺槽的超前巷影响范围大,上覆基岩的自稳性差,工作面架后冒落的矸石多为泥团状结构。开采11052底分层工作面时,工作面再生顶板完整性较差,顶底板被破坏深度大,安全回采难度也随之增大,而目前国内煤矿多采用放顶煤开采工艺回采煤炭,类似井田地质条件下可借鉴底分层煤开采技术经验较少。本文就赵固一矿11052底分层工作面的开采,对在水文条件复杂、基岩较薄、煤层顶板稳定性差的情况下在底分层采煤工作面使用自动化装备、工作面顶板锚索加强支护、两巷超前段的支护优化及回采时的矿压分析等技术进行了探讨。

1 工程概况

1.1 工作面位置

11052工作面对应的地面位置标高+79.9~+81.4 m,地表东为石门河,西为赵固一矿工业广场,赵固二矿铁路和辉吴公路分别横贯该工作面中部和南部。该工作面在矿井的-525 m水平,位于矿井东翼方向,所属盘区为东一盘区,开采煤层为二1煤层,二1煤层顶板(底分层区域为人工煤层顶板)标高为-454.4~-489.1 m,该工作面长1 240.0~1 247.5 m(上顺槽长1 240.0 m,下顺槽长1 247.5 m),宽164.0 m,面积为203 953.97 m2。该工作面井下位置以及相邻工作面开采情况:11052为11051工作面的底分层工作面(另外该工作面南部的部分区域为顶分层工作面),北为东翼回风、轨道、胶带3条大巷,东为已回采完成的11071工作面,南为DF37断层,西为已回采完成的11031-1工作面。

1.2 工作面相邻区域采掘情况及其影响范围

11052工作面为11051下分层工作面,采动影响范围和11051工作面一致。11052工作面走向长度1 240.0~1 247.5 m,倾向长度164 m,面积203 953.97 m2。11052工作面为东一盘区,工作面北为东翼回风、轨道、胶带三条大巷,东为已回采完成的11071工作面,南为DF37断层,西为已回采完成的11031-1工作面。水平标高为-525 m,地面标高为+79.9~+81.4 m,井下标高为-454.4~-489.1 m。工作面绝对瓦斯涌出量为1.14 m3/min,矿井瓦斯等级为低瓦斯矿井,煤层容重1.46 t/m3。正常工作面涌水量140.5 m3/h;最大工作面涌水量182.7 m3/h。工作面生产能力58.2万t·a-1,煤层硬度f=1。工作面可采储量为203 953.97×2.2×1.46×0.93=60.9万t。

地面相对位置地表东为石门河,西为赵固一矿工业广场,赵固二矿铁路和辉吴公路分别横贯该工作面中部和南部。预计工作面回采对石门河、赵固二矿铁路、辉吴公路和地面高压线路有影响。

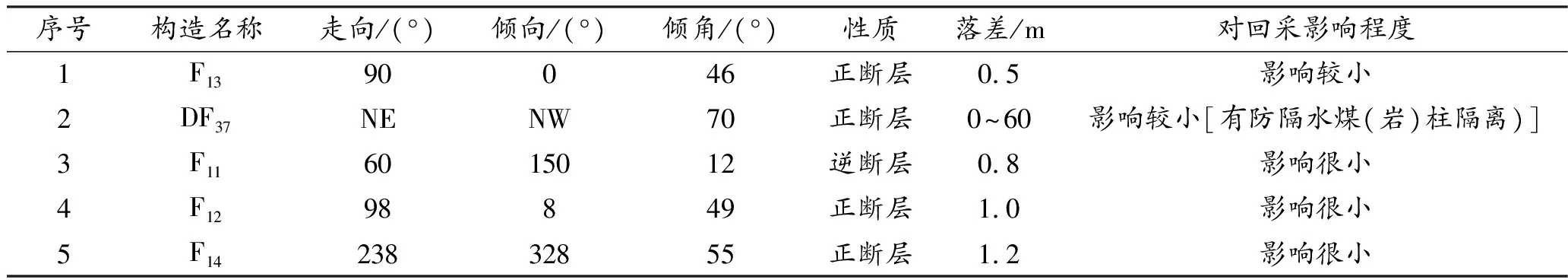

1.3 工作面地质构造情况

根据11051工作面掘进和回采期间及11052工作面掘进期间实际揭露的地质资料和三维地震资料:11052工作面在回采范围存在1条断层(F13断层);该工作面附近存在4条断层(F11、F12、F14和DF37断层,该4条断层在11052工作面掘进期间均未被揭露),其中DF37断层上盘留设有144.7m的防隔水煤(岩)柱,可有效阻隔断层水对工作面回采的威胁。断层产状特征如表1所示。

表1 断层产状特征表

1.4 工作面水文地质情况

11052工作面的底板含水层为:O2、L2和L8灰岩含水层。其中O2和L2灰岩含水层距离二1煤层底板较远,正常开采情况下对二1煤层基本没有影响,但在断裂沟通情况下会对该工作面产生比较大的威胁。

11052工作面的直接底板充水水源为L8灰岩水,L8灰岩厚度为7.58~11.24 m,平均9.10 m,上方距二1煤底板达23.90~26.82 m,平均为25.53 m。在近三年,L8灰岩含水层的水位最高值:+74.3 m,水压:5.5~5.9 MPa,突水系数:0.205~0.247 MPa/m。

该煤层顶板上的含水层主要包括:基岩风化带含水层和二1煤层顶板砂岩含水层;新近系中、底部砂、砾石含水层;第四系含水层。其中工作面新近系和第四系的松散地层厚度是498.20~508.30 m,平均为503.25 m,中部有隔水性能良好并且厚度大的黏土层和砂质黏土层,因此该工作面回采时浅部含水层充水无直接影响;新近系含水层底部为厚层黏土层,该工作面回采不会产出大的影响;风化带和二1煤顶板砂岩的含水层为弱富水性,对该回采工作面充水影响较小。

根据11052工作面回采时提供的数据显示,预计11052工作面在回采时的正常涌水量140.5 m3/h,最大涌水量为182.7 m3/h。

2 工作面快速回采方案

2.1 采煤方法

11052工作面采用倾斜分层走向长壁下行垮落采煤法,综合机械化采煤工艺,沿顶分层铺设的人工假顶回采。工作面设计采高1.8~2.8 m,平均采高2.2 m,局部煤厚出现变化时,为保证刮板输送机平直及支架顶梁错差不超过300 mm,可进行托煤回采,托煤回采需要补充专项措施。该工作面采用双向割煤,回采工艺为:采煤机破煤及装煤,刮板输送机、转载机、胶带输送机运煤,液压支架支护顶板,单体液压支柱支护工作面两端头及两顺槽超前段,采空区采用全部垮落法。

2.2 自动化在采煤工作面的应用

该工作面为赵固一矿第一个使用电液控液压支架的工作面,ZZ9000/16/32D型液压支架能够实现连接3架自动移架、推槽作业,并能够实现间断性自动补液,在确保工作面支护强度的同时,又能够快速跟机拉架,以往工作面拉架工配备4~5人,现在工作面最多配备2名拉架工,真正实现了自动化减人的目标。

2.3 底分层工作面顶板锚索加强支护

该工作面初采期间,巷道压力异常大,颠覆了赵固一矿底分层工作面压力小的认知,上下巷受矿压影响,巷道底鼓、巷帮收缩,巷道变形严重地段巷宽收缩达到1.5 m,巷道底鼓量达到1.3 m,造成上巷转载机压死,无法正常打设超前支护,巷道的顶板支护强度下降造成恶性循环,严重影响工作面的正常推进。为加大支护强度,在上下巷超前段对巷帮和顶板打设槽钢梁锚索进行加强支护,在巷帮及顶板打设两排走向槽钢梁锚索,帮部锚索比较容易施工,顶板锚索打设比较困难,因该工作面为底分层工作面,顶板垮落后局部顶板深处出现空洞,顶板锚索施工初期,经常出现打钻期间突然打空,即使打好的锚索孔锚固时,钻孔塌孔造成无法锚固,需要重新打眼施工,曾经一个顶板孔打了三班才打成。经过多次的试验和尝试,在顶板锚索孔浅部使用自制大钻头钻进并放置聚乙烯瓦斯抽放管固定孔口防止塌孔,中深部使用正常配套钻头施工,打钻期间采取快进快出,快速装药锚固的方法,最终顶板锚索打设成功,锚索预紧力达到200 kN,有效地增强了顶板支护强度。

2.4 超前支护优化

以往超前支护使用的单体柱柱头柱牙卡口内宽为90 mm,矿用12#工钢与柱头接触面宽95 mm,单体柱无法完全卡住工钢梁,造成打设的单体柱柱牙受力或柱头面与柱牙同时受力,由于接触受力面较小,当顶板压力大时,极易造成单体柱滑脱崩出或柱牙压裂、压断情况发生。

根据现有的12#工钢顶梁的宽度,结合厂家设计一种能够完全卡住工钢顶梁的柱头,将现有的单体柱柱头进行更换,柱头与单体柱柱芯之间采用3个涨销固定,相比更换整个单体相对简单且劳动强度小。设计的新式单体柱柱头与原柱头外形尺寸一样,只是将原有的4个柱牙直径减小5 mm,原有的柱牙直径为20 mm,减小5 mm直径后2个柱牙宽度为100 mm,可以完全卡住95 mm的工钢顶梁,工钢顶梁与柱头完全接触柱牙后,垂直打设的单体柱柱牙几乎不受力,所以不影响单体柱的正常使用。

更换新式柱头后,超前支护后的单体柱柱头能够完全卡住工钢顶梁,当单体柱受力时,不会存在单体柱柱牙损坏或单体柱崩出的情况,有效降低了单体柱伤人的风险,为降低支护材料投入和提升安全效果奠定了基础。

2.5 矿压观测数据分析

11052工作面生产稳定,回采速度较快,每天保持回采速度在10~12刀,矿压显现不明显。在生产期间安排施工人员每班对液压支架进行补液,保证每个支架的初撑力达到要求,同时要求支架顶梁错超不得超过100 mm,保证顶梁平直,矿压观测曲线图如图1所示。

图1 矿压观测曲线图

由图1可知:在观测期间,工作面支架工作阻力大部分满足要求,但仍存在压力不足的现象,这主要是由于支架立柱卸载阀损坏,造成立柱持续卸载,从而造成压力不足的现象。此外,在工作面生产期间,重点抓好工作面内顶板及煤墙管理,及时拉架,减少片帮。采煤机回采后的区域及时采用支架伸缩梁支护,缩短端面空顶时间;采取跟机移架技术,严格控制支架与采煤机的距离,并尽量采取带压擦顶移架的方式,将顶板的冒落程度控制在最小。

3 结语

该工作面通过自动化支架电液控装置的使用、工作面顶板锚索创新式的加强支、超前段更新柱头的支护优化,工作面回采期间无严重煤壁片帮、大槽底鼓情况,液压支架压力泄压阀数值保持正常,工作面质量标准化程度提高,三机运转顺畅,直线度高,有效保证了工作面的快速回采及均衡推进。