固定床加氢精制工艺反应器床层]压降增大的原因与对策

王紫玉,单 群

(中海油炼油化工科学研究院,山东 青岛 266555)

0 引言

目前,在加氢精制工艺中,固定床渣油加氢技术经过多年技术积累和创新在国内已得到广泛且成熟的应用。后续的技术创新研究也主要集中在针对不同油品精制的新型催化剂研发上,而中试试验就是通过选择不同的催化剂、工艺条件、原料,采用中型低、中/高压催化加氢实验装置进行实验,可得到不同黏度等级的润滑油基础油、燃料油变压器油、食品级白油或其他加氢后的组分,研究在不同的工艺条件下进行催化剂连续评价试验,进一步得到催化剂性能及数据支撑。

某炼油化工研究院现有多套固定床中试加氢试验装置,在最近几次催化柴油加氢试验中,开工不久反应器床层压降增大,新氢进料中断,导致装置紧急停工处理,延缓了试验进度,给科研工作带来较大的安全生产隐患。基于此,本文研究反应器床层压降产生的原因和处理对策,提出优化工艺方案,可为同类装置解决类似问题提供有益的帮助。

1 装置运行分析

1.1 装置概况

本次试验任务以催化柴油为原料,采用传统滴流床工艺,在300 mL连续等温固定床加氢中试试验装置上进行试验,通过加氢精制反应过程,考察新型催化剂对催化柴油的原料适应性研究,进行中试工艺优化研究和活性稳定性试验,为某公司30万t/年裂解柴油加氢装置催化剂再生后补充新剂提供数据支撑。

1.2 工艺原理

装置属于固定床,采用高温、高压、临氢催化工艺,各工艺参数均由PLC精确控制,反应温度采用内温控制外温的控制程序,控制精度为±0.5℃,系统压力采用高分尾气减压控制系统,实验条件为:反应温度:360℃±基准,氢分压:15 MPa±基准,液时体积空速 0.3~3.0 h-1,氢油体积比(氢气/原料油,下同)为 40:1~600:1。反应器顶部和底部装填惰性瓷球颗粒,保证物流分布均匀且支撑催化剂床层,反应器恒温段分别装填保护剂-加氢精制催化剂。试验氢为高压脱氧、分子筛脱水的高纯氢,采用氢气一次通过工艺流程。

通过在一定的温度、压力、催化剂条件下,通过加氢方法将油品中的含S、N、O等非烃化合物转化为易除去的H2S、NH3、H2O,将安定性很差的烯烃和某些芳烃饱和、金属有机物氢解、金属杂质截留,从而改善油品的安定性质、腐蚀性能和燃烧性能,得到品质优良的产品,此工艺过程称为加氢精制。随着加氢精制深度的提高,会有一些裂化反应作为副反应发生;加氢精度程度越深油品的饱和烃含量越高,杂质和芳烃含量越少。 加氢精制过程的主要反应包括加氢脱硫、加氢脱氮、加氢脱氧、加氢脱金属、烯烃和芳烃(主要是稠环芳烃)的加氢饱和反应等。此外还有少量的开环、断链和缩合反应。主要反应如下。

1)加氢脱硫反应。

硫醇加氢:

RSH+H2→RH+H2S

硫醚加氢:

RSR1+H2→R1SH+RH

R1H+H2S

二硫化物加氢:

RSSR+H2→2RSH→2RH+H2S

RSH+H2S

噻吩加氢:

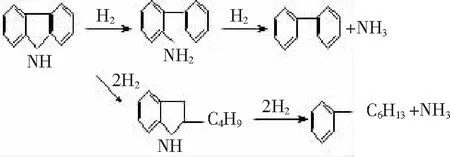

2)加氢脱氮反应。

吲哚加氢:

咔唑加氢:

吡啶加氢:

喹啉加氢:

除此之外,还有脂肪胺、腈类等加氢脱氮反应。

3)加氢脱氧反应。

酸类化合物的加氢反应:

R—COOH+3H2→R—CH3+2H2O

酮类化合物的加氢反应:

R—CO—R′+3H2→R—CH3+R′H+H2O

环烷酸加氢反应:

4)烯烃和芳烃加氢饱和反应。

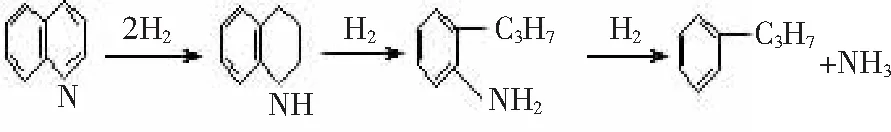

萘和菲的饱和加氢反应:

烯烃的饱和加氢反应:

CnH2n+2+H2→CmH2m+2+Cn-mH2(n-m)+2

5)脱金属。金属有机化合物不论是否分解均吸附在催化剂表面上而被除去。

1.3 存在的问题

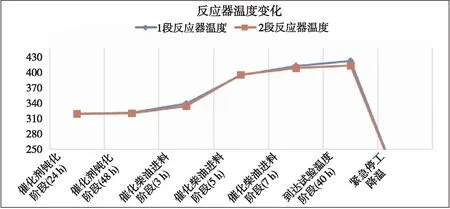

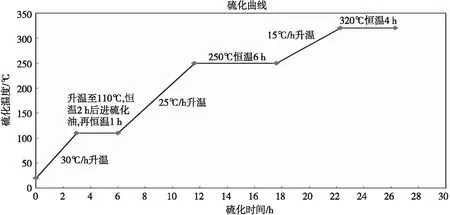

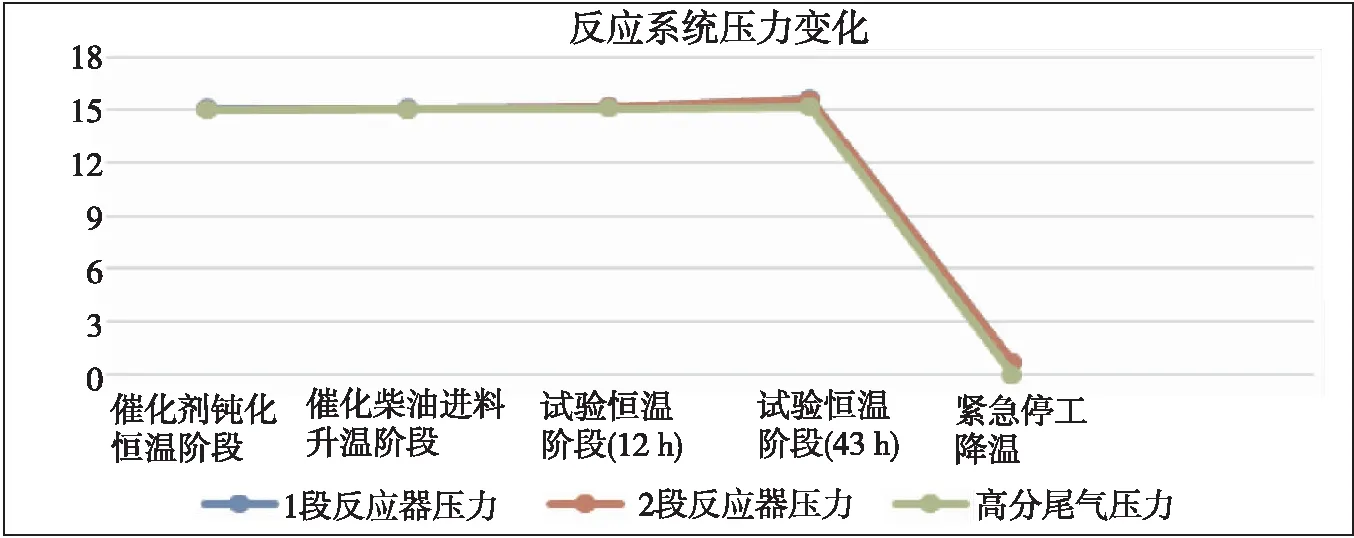

开工以来,装置主要面临催化剂硫化钝化结束,催化柴油进料不久反应温度开始上升至390℃±基准左右,反应器出现飞温现象,加热负荷手动调节也难以见效。装置运行数十小时后,反应器床层压降逐渐增大,导致反应系统新氢质量流量计进氢中断,高分尾气调节阀调节压力无作用,1、2段反应器与高分尾气压差最大到3 MPa,处于装置运行安全考虑,不得不采取紧急停工处理。2个反应器硫化、钝化、进料升温、试验温度运行四个阶段的温度变化如图1所示。催化剂硫化阶段的升温曲线如图2所示。2个反应器硫化、钝化、进料升温、试验温度运行4个阶段的压力变化如图3所示。

图1 反应器温度变化

图2 催化剂硫化阶段的升温曲线

图3 反应系统压力变化

2 原因分析

由图1可以看出反应压力变化在试验恒温段之前,压力波动不大,在开工进料试验运行阶段,1、2段反应器的试验压力随着反应时间深度的进行产生一个逐渐增大的变化过程,与此同时,高分尾气压力并没有随系统压力的增大而同步上升。反应器与尾气系统压力存在一个明显的压差变化,伴随的是新氢流量的逐渐降低及中断。系统压力降低,氢油比减小。催化剂在床层发生缩合裂解反应,堵塞催化剂表面空隙发生反应器结焦的可能性进一步增大。

3 对策

3.1 处理过程

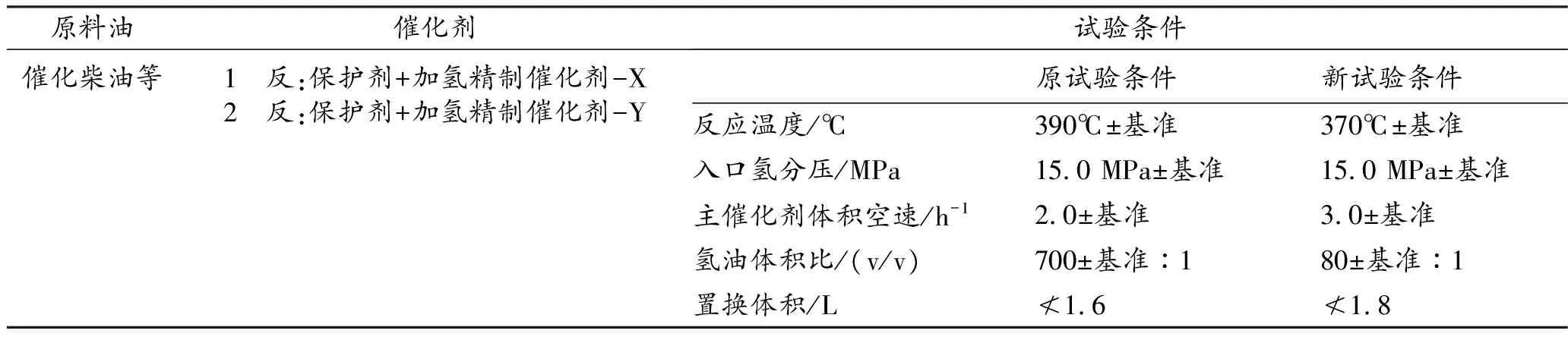

1)根据装置结焦的现象及装置运行期间的反应温度和压力数据,试验人员对催化剂的配比和稀释比、试验条件进行重新调整,增大加氢精制的氢油比。实验分析对比如表1所示。

表1 实验分析对比

2)工艺上,操作人员根据实际操作经验在反应器下封头与热偶套管连接处增加了过滤金属网,并在后续技术改造中计划增加高分尾气水系系统,增加高分尾气至减压阀的电伴热,适当提高尾气阀伴热温度,降低尾气不凝汽带油及铵盐类物质堵塞机械阀与气动调节阀的可能,并加大现场高分缓冲罐切液。

通过对试验方案和工艺参数的调整,更换催化剂配比后重新开工到运行期间,没有发生反应器压降增大的现象。反应器进料升温阶段,通过采取大幅降低预热段和反应器一段温度补偿,杜绝了升温阶段飞温现象的再次发生。

3.2 因素分析

为了防止反应器飞温导致的反应器结焦现象,首先在催化剂的选择上要根据不同油品的实验评价分析选择最合适的催化剂类型,并适当增大稀释比,降低催化剂反应活性。在催化剂装填阶段,尽量保证催化剂装填均匀。虽然中试试验不同于工业装置,对催化剂评价客观上需要频繁调整催化剂配比,但同一个反应条件下,催化剂装填种类多必然会增加升温活化和温度调节的难度,易造成催化剂局部放热导致结焦生产。

另一方面要控制好反应器的升温速率,升温速率不易过快,一般不易大于30℃/h,要观察升温程序的变化,适当的时候可改手动干预调节。升温程序设定要合理,对初始温度﹑升温时间﹑升温曲线﹑硫化钝化方案的设定要根据实验方案进行。反应器床层压降增大的原因是多方面的,从实际操作经验和出现的现象来看还存在其他方面的因素。

1)原料油性质。要加强原料油的预处理工艺,降低原料中蜡含量、重金属、硫化物氮化物的处理,在日常加料操作方面要加强原料油的过滤,避免杂质进入原料泵或反应器。黏度较大的油品要适当增加原料罐及伴热管线温度,优化工艺流程,增加高分尾气系统伴热,提高原料在管线中的流动性。

2)催化剂装填方法。加强催化剂和磁球的干燥保存,避免催化剂和磁球受潮受污染,选择完好的催化剂磁球结构。每次开工前认真研究装填方案,严格按照装填程序装填催化剂,提高催化剂装填的合理效果。要根据每次反应条件和试验结果正确选择或优化催化剂的型号﹑配比﹑稀释比,以及装填位置和高度。对于活性度较高的催化剂可在硫化后,增加原料油的钝化时间,适当降低催化剂的反应活性。

3)反应器和管线开工前的清扫准备工作。每次加氢装置开停前要严格按照操作程序执行,认真清洗反应器内壁,彻底清扫工艺管线,反应器下部封头可进行工艺优化,增加金属滤网防止磁球粉末、碎片进入反应器。

4)高分尾气及系统压力控制系统是否正常。加强高分尾气缓冲罐的排液可以降低尾气阀带油;与此同时,有高压水洗系统的加氢装置要合理投用水洗系统,增加水洗时间,最大限度降低高分尾气不凝气中硫氮等物质结晶成铵盐类物质。在中试装置停工期间要加大装置尾气管线吹扫,及时清理管线、调节阀及阀门中残留物质。

4 结语

不同因素导致的反应器床层压降增大要根据具体情况分析,找出解决方法和对策。从试验条件、催化剂、油品性质到试验操作条件、操作方法改进、工艺条件的优化上寻找突破口,进一步提高中试加氢装置的安全运行效率。