HXD1D型电力机车齿轮空心轴装置]翻边机的设计与应用

熊学木

(中国铁路武汉局集团有限公司武汉大功率机车检修段,湖北 武汉 430000)

0 引言

齿轮空心轴装置是HXD1D型电力机车驱动装置检修过程中的重要部件之一,起着支撑大齿轮、连接牵引电机和六连杆驱动装置的作用[1]。齿轮空心轴装置在检修过程均进行翻转作业,目前现场使用天车吊装方式落地进行翻转,会造成空心轴及部件的损伤而影响质量,且在翻转过程使用特种设备存在安全风险。因此,设计和研究一种自动化的齿轮空心轴装置翻转设备,对提升齿轮空心轴装置检修过程中的质量和人身安全具有十分重要的意义。文献[2-4]研究了多种翻转机构和设备的设计方案及研究思路,本文借鉴设计方案,设计和研究出了齿轮空心轴装置翻边机。

1 齿轮空心轴装置翻边机的设计

HXD1D型电力机车齿轮空心轴装置由空心轴套、轴承座、传动轴承、连杆一、连杆二、传动盘、六连杆、大齿圈等部件组成。齿轮空心轴结构图如图1所示。

图1 齿轮空心轴结构图

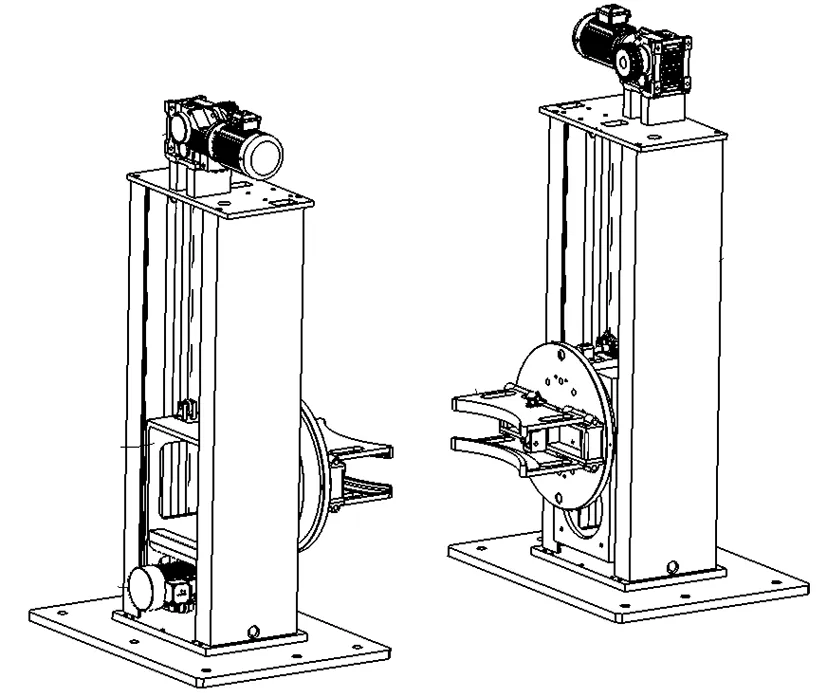

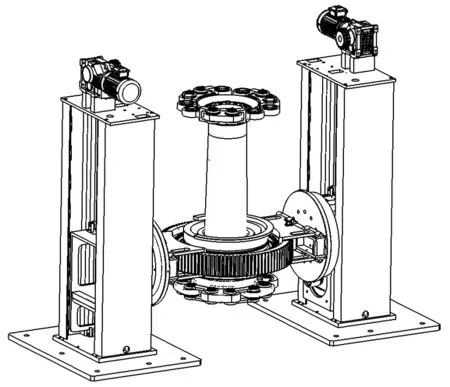

齿轮空心轴装置合装前,将组装合格的齿轮毂及轴承座整体用天车吊入空心轴套,与左侧六连杆装置组装(见图1),再将右侧传动盘和六连杆装置组装。齿轮空心轴装置组装完成后,要右侧朝下与副轮进行组装。在左侧朝下的状态翻转180°才能右侧朝下,用天车落地进行180°翻转会造成配件的损伤,天车操作过程存在较大的人身安全风险。而本文设计的齿轮空心轴装置翻边机,能大大提高现场作业效率,并有效控制现场安全。该翻转设备包括2个相对间隔设置的翻转装置。每个翻转装置由机架、升降组件和翻转夹具构成。升降组件包括升降架和升降驱动机构,升降架可竖直滑动地安装于机架上,翻转夹具可转动地安装于升降架上,翻转夹具用于夹持待翻转的带齿轮空心轴装置。齿轮空心轴的翻转设备结构图如图2所示。

图2 齿轮空心轴的翻转设备结构图

1.1 翻转装置的基座、机架和立柱的设计

基座的底部安装用若干调平螺栓固定,调平螺栓的螺纹连接基座和地面,通过调节调平螺栓的高度,可有效实现基座的调平,保证了机架整体的位置稳定性。机架和2个立柱安装在机座上。翻转装置各重要组件的示意图如图3所示。

1.2 升降架的设计

升降架由架体、导向轮和限位轮组成,导向轮和限位轮均可转动地安装于架体上,导向轮与导向滑轨滚动配合设置,限位轮设置于限位槽中,为保证限位效果,限位轮设计为2组,分别安装于架体的上下部,限位轮在对应的限位槽内滑动,导向轮与导向滑轨的外侧抵接滑动,以保证升降架顺畅升降。

图3 翻转装置的示意图

1.3 翻转驱动机构的设计

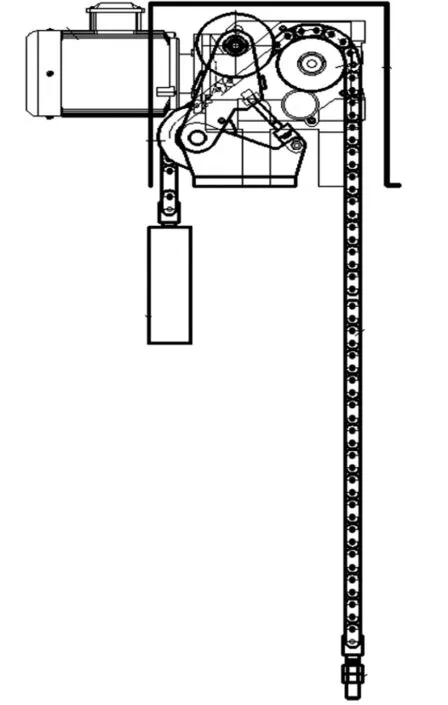

翻转驱动机构包括链轮提升电机、链轮、链条和链条挂。链轮提升电机安装于立柱的上端,链轮驱动连接于链轮提升电机的输出端,链条的一端通过链条挂与升降架相连,链条的另一端配合连接于链轮。为了有效拉直链条,防止链条弯折,保证链条的使用寿命,升降驱动机构设计了若干靠轮和张紧锤,链条靠近链轮的一端绕过链轮与张紧锤相连,若干靠轮紧靠链条安装,确保拉直链条。

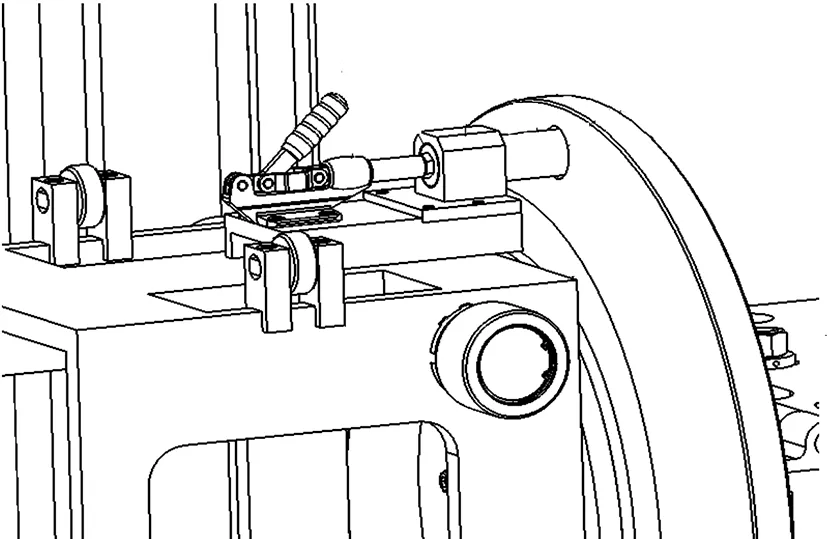

1.4 翻转夹具的设计

翻转夹具包括转轮、安装座、翻板、压板和限位件。转轮可转动地安装于升降架的一侧,转轮的转动轴线水平设置,2个翻转夹具对应的转轮的转动轴线理论上应保持共线。安装座安装于转轮远离升降架的一侧,安装座设计了翻板和压板安装基体,翻板和压板可分别转动地安装于安装座的两端,翻板的转动轴线和压板的转动轴线平行设置,当翻板和压板绕其自身轴线转动时,翻板和压板之间的夹角发生变化,进而实现了夹持待翻转的带齿轮空心轴装置翻转功能。

1.5 翻板、压板的设计

由于带齿轮空心轴装置的齿轮的一侧端面具有安装槽,因而压板靠近翻板的一侧设计成有限位弧形条,限位弧形条用于与带齿轮空心轴装置的齿轮的侧面安装槽限位固定,因而翻板和压板共同形成夹持部,其中限位件可拆卸地安装于夹持部以使夹持部分别具有一个使用状态和一个空闲状态。

当夹持部处于使用状态时,翻板和压板相互靠近,限位件的两端分别与翻板和压板连接,以限制翻板和压板的转动。当处于空闲状态时,限位件的两端分别与翻板和压板断开连接,翻板和压板可自由转动。翻板和压板相对应的位置分别形成有固定孔,安装限位件时,限位件放置于翻板和压板之间,限位件的两端通过螺丝和螺母连接固定,螺母和对应翻板和压板之间安装有U形垫圈。另外,可在翻板的边缘安装登山扣,在转轮对应的边缘安装勾环,当夹持部处于空闲状态时,采用登山扣和勾环连接,以保证翻板位置稳定。升降架、翻转夹具和翻转驱动机构示意图如图4所示。

图4 升降架、翻转夹具和翻转驱动机构示意图

1.6 翻转限位的设计

该限位驱动件为一带锁止位置的连杆机构,通过连杆运动,其与限位销连接实现驱动限位销的伸出和收缩,并使限位销在伸出和收缩时能锁定,防止其发生位移;限位驱动件设计为伸缩气缸,该伸缩气缸的驱动轴与限位销连接。

限位组件可限制对应升降架上的翻转夹具转动,翻转限位组件包括限位安装座、限位销和限位驱动件。限位安装座固定安装于对应的升降架且其上形成有通孔,限位销可活动地穿过通孔,转轮靠近升降架的一侧相对的两端均形成有限位孔,限位驱动件驱动连接于限位销,限位销穿过通孔与限位孔配合进行限位。翻转限位组件的结构图如图5所示。

图5 翻转限位组件的结构图

1.7 翻转驱动机构的设计

翻转驱动机构驱动翻转夹具为主动端,另一相对的翻转夹具为从动端。翻转驱动机构包括驱动电机、主动齿轮、回转支承和从动齿轮。驱动电机为带自锁机构的伺服电机,驱动电机固定安装于对应的升降架,主动齿轮驱动连接于驱动电机的输出轴,回转支承的内圈固定安装于升降架的一侧。作为一种优选的实施案例,回转支承的内圈固定安装于升降架的一侧,可采用在架体的侧面固定连接一环形圈,回转支承的内圈固定套设在该环形圈上;从动齿轮与回转支承的外圈固定安装,并与主动齿轮啮合传动,转轮固定连接于回转支承的外圈,当驱动电机的输出轴旋转时,就能带动主动齿轮转动,进而带动从动齿轮和转轮转动,实现带齿轮空心轴装置的翻转。翻转驱动机构的结构图如图6所示。

图6 翻转驱动机构的结构图

2 齿轮空心轴装置翻边机的应用

首先,通过天车将带齿轮空心轴装置吊运至翻边机上,将带齿轮空心轴装置的齿轮两侧分别放置到两侧的压板上,并且保证短轴段位于长轴段的下方,使压板上的弧形限位条与带齿轮空心轴装置的齿轮侧面上的安装槽限位固定,然后打开登山扣,将限位件安装到夹持部上,确保夹持部对齿轮的夹持稳固,然后撤回限位销,解锁转轮,启动驱动电机,使转轮缓慢旋转90°,此时带齿轮空心轴装置的轴线水平,然后启动链轮提升电机,将安装有带齿轮空心轴的升降架提升一定高度后,驱动电机继续旋转90°,进而完成带齿轮空心轴装置的翻转。齿轮空心轴装置翻转示意图如图7所示。

图7 齿轮空心轴装置翻转示意图

2021年1月—12月,用该翻边机对72个带齿轮空心轴装置进行翻边,翻转1个带齿轮空心轴装置只需要2 min,与用天车对齿轮空心轴装置进行翻转需要5 min比较,该翻转机的使用节约了3 min。用天车在地面翻转会造成配件的磕伤,影响空心轴装置的检修质量,且对天车操作技能要求较高,存在较大的安全风险,而该翻边机在使用中,72个空心轴装置均未造成磕伤,翻转过程安全系数较高。齿轮空心轴装置翻边机的实物图如图8所示。

图8 齿轮空心轴装置翻边机

3 结语

本文设计的齿轮空心轴翻边设备较之现有的翻转方式,由于可采用驱动电机和链轮提升电机来实现转动和提升,节省了人力,有效提高了作业效率。另外,带齿轮空心轴装置的齿轮两侧被翻转夹具夹持,带齿轮空心轴装置不会向机架一侧倾倒,只需要对上料间隔对应的前后方向做好防护即可,因而减少了占地面积,无需大面积的安全防护区,也减少了带齿轮空心轴装置翻转的安全隐患,同时提高了翻转过程的检修质量。齿轮空心轴装置经现场使用后,取得预期的良好效果,该设备具有重要的推广价值。

——“AABC”和“无X无X”式词语