不同工况下悬臂式掘进机承载结构性能分析

马晓文

(晋能控股煤业集团煤峪口矿,山西 大同 037003)

引言

悬臂式掘进机是煤矿巷道掘进的重要设备,悬臂式掘进机的设备施工灵活机动,辅助时间少,便于进行设备的维修及巷道支护[1],在巷道的综掘中具有广泛的应用。由于煤岩复杂多变,巷道地质条件多样,在悬臂式掘进机进行综掘的过程中,使掘进机的截割部、回转台、油缸等承载结构承受未知的载荷作用,会造成承载结构的强度过大、疲劳失效等问题[2],对掘进作业造成影响。为提高悬臂式掘进机承载结构在使用过程中的安全可靠性,采用有限元分析的方式对其在不同工况下的应力分布及变形状态进行分析,从而提高掘进机承载结构的设计水平[3],保证使用过程中的可靠性,保障巷道掘进的稳定作业。

1 悬臂式掘进机承载结构有限元分析模型的建立

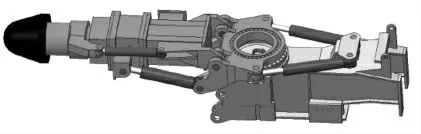

悬臂式掘进机的承载结构主要由截割头、截割臂、回转台及油缸等组成,截割臂包括截割电机减速机、伸缩支臂等[4]。依据掘进机的结构进行承载结构三维模型的建立,得到掘进机的结构模型如图1所示,将模型导入到有限元分析软件ANSYS中。对承载结构的材质属性进行设定[5],截割头采用ZG270-500型中碳铸钢,截割头轴采用35CrMo型合金钢,伸缩支臂采用Q345A型低合金钢,回转台采用ZG35CrMo型铸钢,本体支架采用Q235A型低合金钢。

图1 悬臂式掘进机结构模型

对掘进机各构件间的接触进行设定,各个构件间不发生相对运动的设定为绑定接触,接触面之间没有相对的滑移,各个构件间发生相对运动的设定为摩擦接触[6],具有非线性的性质,可以对接触状态进行准确的描述。由于所建掘进机模型的结构尺寸较大,采用智能划分网格的形式对承载结构模型进行网格划分处理[7],对网格的质量进行无关性检查。

2 不同工况下悬臂式掘进机承载结构的性能模拟分析

2.1 不同工况的划分及加载

掘进机在井下的作业环境复杂,截割头处于极限位置时对承载结构的承载性能要求更高,选取悬臂式掘进机承载结构在危险工况下姿态进行性能分析,不同姿态的调节通过调整驱动油缸的长短实现[8]。选取工况一为截割臂的俯仰角即水平角为0°时的姿态,此时左右油缸的行程相等[9];选取工况二为掘进机截割头在下极限位置时的危险工况,此时掘进机的俯仰角达到下极限最大值为-26°,水平角为28°,左回转油缸的行程达到最大值,升降油缸处于收缩状态[10]。

对两种不同工况下掘进机的承载结构进行载荷施加,在两种恶劣的工况下驱动油缸对结构件施加的作用力达到最大值,依据测定的油压数值,确定回转油缸及升降油缸的工作压力为21 MPa。在工况一时设定右回转油缸无杆腔的压力为21 MPa,升降油缸无杆腔压力为21 MPa;工况二时设定右回转油缸有杆腔的压力为21 MPa,升降油缸无杆腔压力为21 MPa,对承载机构的性能进行分析。

2.2 工况一承载结构的性能分析

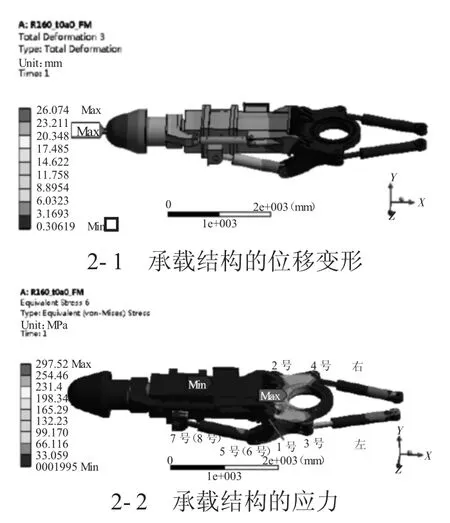

依据工况一中的油缸压力及姿态对掘进机进行加载,对截割头在极限加载工况下承载结构的整体位移变形及应力进行模拟计算,得到掘进机承载结构的位移变形及应力分布如下页图2所示。

从图2中可以看出,掘进机承载结构整体的最大变形量为26 mm,最大变形位置在截割头的前部区域,其余位置的位移变形量较小,截割头和截割臂的整体位移呈现向下、向右位置的变形;掘进机承载结构的最大应力为297.5 MPa,最大应力位于回转台的位置处。从承载结构的整体看,截割臂受到的应力作用较小,回转台及销轴连接处的应力相对较大,这是由于在回转油缸的驱动下,回转台动作带动截割臂变动,升降油缸通过回转油缸的支撑实现截割臂的上下摆动;截割头受到的外部载荷作用较大时,通过截割臂及回转台将截割头的作用力传递至回转台,并通过连接销轴将作用力传递至升降油缸,回转台与升降油缸通过销轴的连接将作用力传递出去,回转台的中心结构决定其承受的应力作用较大。回转台受到的最大应力小于材料的屈服极限510 MPa,能够满足工况一的使用要求。

图2 工况一掘进机整体的性能分析

2.3 工况二承载结构的性能分析

依据工况二中的油缸压力及姿态对掘进机进行加载,对截割头在极限加载工况下承载结构的整体位移变形及应力进行模拟计算,得到掘进机承载结构的位移变形及应力分布如图3所示。

从图3中可以看出,掘进机承载结构整体的最大变形量为23.2 mm,最大变形位置在截割头的前部区域,其余位置的位移变形量较小,截割头和截割臂的整体位移呈现向下、向左位置的变形;掘进机承载结构的最大应力为212.6 MPa,最大应力位于回转台与回转支撑的连接位置处,回转台受到的最大应力小于材料的屈服极限510 MPa,能够满足工况二的使用要求。回转台在截割头载荷及回转油缸的推拉载荷作用下,左右两边的应力分布呈现不均的状态,右边的应力大于左边的应力。

图3 工况二掘进机整体的性能分析

对比两种工况下掘进机承载结构的应力及变形,可以看到各部件受到的最大应力值均小于材料的屈服极限,承载结构不会因一次载荷的过大而产生破坏。对比两种工况下的应力分布,不同工况下回转台的最大应力值随俯仰角的增加而增加,这说明回转台受到的作用力与外载荷及自身的工作姿态相关。对比两种工况下的位移变形,最大变形均出现在截割头的前部区域,截割臂俯仰角增大时,承载结构的位移变形也随之增加,但整体变形量较小,对掘进机的性能使用影响较小。

3 结语

悬臂式掘进机是进行巷道掘进的重要设备,在使用过程中承受井下复杂多变的载荷作用,对掘进机的承载结构性能具有较高的要求。针对悬臂式掘进机的承载结构,选取两种危险的工况,建立结构模型进行静态性能的分析。结果表明,在两种危险工况下承载结构的最大应力均小于材料的屈服极限,回转台的应力较大且在不同工况下的应力分布一致,整体最大位移变形位于截割头的前部区域,且随着俯仰角的增加而增加,但整体位移变形量对掘进机的性能使用影响较小。掘进机在极限工况下的承载结构的性能满足系统的使用需求,保证了承载结构的稳定性。