BIM 技术在装配式混凝土建筑中的应用研究

陈跃刚

(上海建工五建集团有限公司,上海 200063)

0 引言

近年来,装配式混凝土建筑由于其显著的优势而越发受到重视,2016 年发布的《关于大力发展装配式建筑的指导意见》更是奠定了装配式混凝土建筑迅猛发展的基础,全国各地也都出台了相应的推广政策。2013 年- 2020 年,装配式建筑市场规模由 3 亿元增长到 290 亿元。但是,伴随着这种迅猛发展而来的,是装配式混凝土建筑施工过程中出现的众多质量问题以及施工困难点。例如图 1 所示的徐州市农科院项目中,叠合板尺寸以及预留线盒的点位错误等问题,图 2 中绿地博览中心项目预制叠合板底部产生裂纹,而此类问题势必会对建筑安全性产生影响。因此面对发展迅猛的装配式建筑,找出对预制构件全套生产流程进行更好地管控的手段是非常必要的[1]。

图1 叠合板尺寸问题

运用 BIM 技术可以将建筑施工过程中的各个相关联的信息作为基础,实现整体建筑模型的细致建模,以数字信息模拟建筑物的全部实际细节,让管理人员能够以信息化手段对整个项目进行管理。BIM 技术不仅具备完整性、一致性、相互关联性的特点,它的仿真模拟、协调、优化能力、可视化特点以及出图功能都与装配式建筑高度契合,因此利用 BIM 手段对装配式混凝土建筑施工进行指导,对更好地管控装配式混凝土建筑有很高的实用价值[2]。

1 BIM 在装配式混凝土建筑预制构件中的应用

1.1 BIM 在预制外墙板设计阶段的应用

在沈阳市惠生新城公租房项目中,采用了 BIM 技术对外墙板的制作与施工进行了全面的方案优化以及质量管控。

由于 BIM 模型高度参数化的特点,对于同样类型的预制构件只需进行一次建模,若想得到其他同类型的预制构件则只需要对参数进行相应的修改,因此非常适用于大部分构件类型相一致的装配式建筑。只需要建立项目所涉及的不同类型的预制构件族便可以通过组合拼接,得到整体的工程模型。同时还可以将已经建立好的预制构件族上传至数据库,经过长时间的积累后便可得到庞大的预制构件族库,方便日后找出适用于相应装配式混凝土建筑的预制构件模型。

在预制构件设计阶段引入 BIM 技术进行深化设计,还可以对预制过程中出现的错误进行预防。在混凝土构件施工时,钢筋施工极容易出现错误,仅依赖平面图纸对施工过程进行管控很容易导致预制构件成品出现质量问题。在该公租房项目中,采用套筒连接的方式对上下层的装配式外墙板进行连接,若下层钢筋与上层套筒无法精确对接,会导致返工以及破除的情况,不仅打乱后续生产计划,还会影响现场的施工进度。BIM 的三维可视化模拟功能便可以很好地解决这一问题,利用 BIM 对预制构件安装过程进行模拟,便能够提前发现设计上不合理的地方,以提高后期的安装效率。

不仅如此,进行深化设计时,遇到例如结构钢筋与预留孔洞的碰撞问题,都可以利用 BIM 手段,在设计阶段将问题全部解决。如图 3 所示,在图中可以非常清楚地看到电器预留孔以及预埋件等精确的位置,并从多角度进行展示。若发现了钢筋碰撞情况,可及时进行调整,避免碰撞问题的发生,同时也避免了工人在施工时,遇到钢筋碰撞而对结构钢筋进行扭曲,留下质量隐患的情况。

图3 预制外墙板深化模型

1.2 BIM 在预制板件安装质量控制中的应用

装配式建筑中,预制构件与结构之间存在大量复杂的节点,节点接缝的处理一旦出现差错,容易导致渗水以及结构强度降低的情况,影响建筑质量,遗留安全隐患。因此惠生新城公租房项目引用 BIM 手段对现浇节点进行 BIM 建模,通过可视化模拟对现场施工进行教学,实现施工工序的系统控制。图 4 为 L 形节点的平面设计图与 BIM 三维视图的对比图,可以明显看出 BIM 三维视图具备更高的可视化程度,非常清晰地展示出了钢筋间的空间位置关系,利用这样的三维视图进行技术交底,便可以最大程度减少错误施工,提高施工质量。除了复杂节点的可视化三维建模外,该公租房项目还利用 BIM 技术来解决预制转角板容易出现保温层脱落的问题,在利用 BIM 软件进行设计后,决定在边缘位置将连接件的数量增加 10 % 左右,同时采用在脆弱的连接点附加竖向边条的方式来保护保温层。

2 BIM 在装配式混凝土建筑质量管理中的应用

2.1 BIM 安全信息模型

由于装配式混凝土建筑在深化设计阶段有非常大的工作量,导致有较多的问题出现在设计阶段,如钢筋碰撞,板件的尺寸问题以及线盒点位出错等,而引用BIM 技术后,其独特的建筑空间模型化,最大程度地减少了出错的可能性,提升了各专业间的协调性。

徐州市安置房项目 F 地块便采用了 BIM 技术对整个项目的建筑质量进行管控,以 BIM 的安全信息模型为基础,实现该项目各参建单位较为良好的协同工作,大大减少了专业与专业之间的冲突,提前对项目设计以及施工过程中可能出现的问题与风险进行预测,以零安全事故为底线,以 BIM 应用示范项目为目标,提升项目整体的管理水平。

采用 BIM 手段对装配式混凝土建筑的施工过程进行安全管控,建立安全信息模型是必不可少的。在图 5 所示的安全信息模型中,将预制构件归纳为多个族,如预制剪力墙族、预制板族等。在安全信息模型的创建过程中,设计图纸中的一些细节问题便会被暴露出来,例如图例缺失,尺寸出错等。建立好完整的安全信息模型后,再利用 BIM 进行碰撞检测,按照实际情况合理调整设计图纸,以达到既保证预制构件质量又不影响施工节点进度的目的。还可以通过该模型的可视化功能,对负责现场施工的相关人员进行安全教育,以达到安全零隐患的施工底线[3]。

图5 BIM 安全信息模型

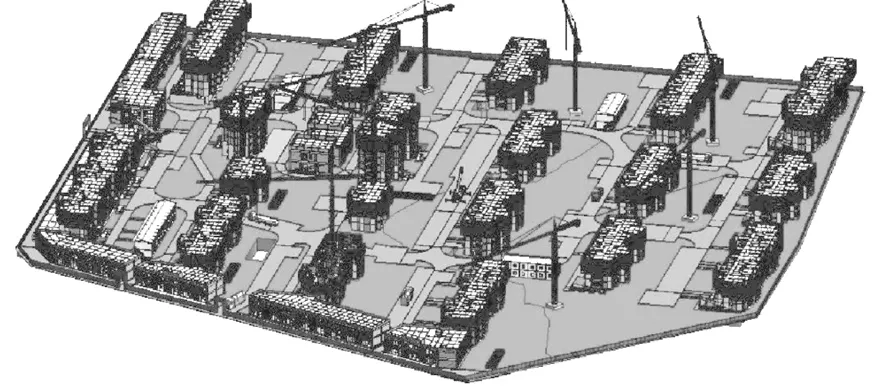

2.2 BIM 在装配式混凝土建筑施工场地布置中的应用

徐州市安置房项目施工时,共有 20 栋建筑的单体同时施工,涉及到数台塔吊以及车辆同时进行作业,这就导致现场布置非常紧凑,若无法合理安排车辆行进路线以及作业区域范围,很容易出现时间以及空间上的冲突。而利用 BIM 技术,在 Fuzor 软件进行施工模拟,提前判断出可能出现的冲突点,改良现场布置方案的同时也不断进行模拟过程,直至得出最优方案。

在预制构件运输前,项目管理人员采用 BIM 技术制定了详细的方案,利用大吨位卡车运送预制构件,以平躺式运输的方式运送预制剪力墙等预制构件。在利用 BIM 模拟施工材料运输车辆的行进路线时,发现了两处问题易发生事故。

1)发现两条运输路线中路程较短的一条,道路宽度相对较小,导致车辆转弯半径过小,车辆自重较大时易发生侧翻事故,因此决定选用第二条转弯较缓的运输路线,保证运输车辆安全运输。

2)车辆行驶过程中存在与路口钢筋堆放区发生碰撞的风险,因此提前与施工单位做好沟通协调,改变钢筋堆放位置,就可以在事故发生前及时避免。

材料到场后,施工单位按照 BIM 模拟优化后的方案将预制构件运送到专用的堆放场地,消除了潜在问题以及安全隐患。

同样的,利用 Fuzor 软件对塔吊进行模拟作业时,发现两栋楼体 F3# 与 F9# 的两座塔吊会出现高度相同,作业过程中相互碰撞的情况,如图 6 所示。因此需要对塔吊位置进行调整,以避免类似冲突的发生。在实际施工时,调整塔吊位置过于麻烦,且现场找到合适的调整位置也会耗费一定的时间,而利用 Fuzor 以及 Revit 事先进行模拟分析,则可以及时发现大型机械设备的碰撞风险,避免材料堆放场地安排不合理以及面积过大的情况,以达到对施工现场更好地进行管控的目的。

图6 BIM 塔吊作业模拟

2.3 BIM 对装配式混凝土建筑施工方案的优化

运用 BIM 技术可以对各专业综合管线的排布进行碰撞检测,在设计阶段最大程度降低发生碰撞的可能性,避免施工过程中的图纸修改以及返工,消除安全隐患,避免事故发生。碰撞分析主要利用 Navisworks 软件进行,对各预制构件间的碰撞、预制构件与外露钢筋间的碰撞、机电专业与预制构件间的碰撞情况进行模拟检测。在检测结果中能够清楚地看出碰撞点的名称编号、轴网交点以所处状态等详细信息,如图 7 所示。管理人员可以将结果打印为 Excel 表格,依据此结果保证图纸会审时不出现漏审、错审等情况。设计单位则根据此结果对图纸进行优化,避免施工过程中出错。设计人员则根据此结果进行图纸优化,直至所有碰撞点修改完毕。徐州市安置房项目便利用 BIM 技术,发现了大量的碰撞点,分别为大约 22 % 的预制构件碰撞点、大约为 30 % 的钢筋碰撞点以及大约为 48 % 的机电专业碰撞点。在建设、施工、设计单位与 BIM 咨询单位的共同沟通下,对出现问题的图纸进行深化,解决了所有碰撞问题后,提升了预制构件的生产质量,减少了返工,消除了安全隐患。

图7 碰撞检测结果

在徐州市安置房项目中,管理人员利用 BIM 技术,对预制构件的吊装方案进行了多次的仿真模拟,以达到优化施工方案的目的。在 Fuzor 软件内导入安全信息模型以及场地布置模型,对现场的预制构件吊装方案进行仿真模拟,利用 Fuzor 软件进行施工进度的修改与导出同样非常方便。Fuzor 拥有着丰富的机械车辆库,将车辆的运行参数与行进路线设置好后,便可以让相应车辆按照制定的功能运作。Fuzor 的抓取释放功能可以令数量机械设备之间相互配合,以实现预制构件吊装的模拟安装。利用该模拟过程便可以对施工时潜在的空间冲突等安全隐患进行全面的筛查,这一可视化的施工模拟,可以让设计人员对预制构件进行更加合理的优化,同时可以让管理人员进行施工交底以及安全教育,能够有效避免盲目作业,帮助施工单位预先熟悉施工工序,避免发生安全事故。

3 BIM在装配式混凝土建筑后期运维阶段的应用

为方便项目完工后物业对项目的管理以及维护,将 BIM 技术与物联网技术结合,运用于项目后期的运维管理系统,以设计阶段以及施工阶段所建立的 BIM 数据库为基础,便可以将复杂的项目运维管理信息化、精细化,提高管理质量。例如公用设备出现质量问题时,管理人员便可以进行在线的设备保修申请,而该申请则会被反馈到 BIM 模型中,由保修人员查看问题出现点并进行相应的维修工作,维修结束后再通过 BIM 软件进行标记,由相关工作人员进行维修后的定期检查,以确保维修质量。同样的,将 BIM 加入到运维管理系统,对项目后期住户能源分配是否合理进行管控,出现火灾等意外事故时可以及时发现事故发生地点等,均可以让管理人员更加精确高效地对项目进行管理。

4 结语

本文结合了多个实际的工程项目,对BIM在装配式混凝土建筑中的应用情况进行了较为细致的分析。项目的设计阶段利用 BIM 技术提升预制构件制作的精确度,为确保施工能够顺利进行对设计方案进行合理修改;项目施工过程中,利用 BIM 的模拟技术确保场地布置合理以及车辆的安全运输,利用 BIM 的可视化技术对工人进行施工交底以及安全教育;项目后期的运维阶段让管理人员能够更高效地对项目完工后出现的各种问题进行精确定位,高效地管理整个项目,可以说整个项目从开始到结束都在运用 BIM 解决各种问题。而随着装配式混凝土建筑在我国的不断发展,BIM 技术也必将逐渐成为此类建筑项目中不可缺少的重要角色。Q