大曲面轻质隔墙板施工质量控制技术

丁传奇,高 寒,樊小宾,安 扬

(北京建工集团有限责任公司,北京 100055)

0 引言

随着内墙装饰新型节能环保墙体材料持续推进,以轻质节能墙板为主体的绿色建材越来越受到建筑业的关注[1],其中 ALC 轻质隔墙板(以下简称“轻质隔墙板”)以其各项优异的节能保温、防火、防水、力学及工作性能,应运而生[2],并且板材工厂预制加工,现场简便拼接,施工效率高,节约人工成本且避免现场湿作业引起的环境污染,在项目建设中越来越广泛应用。但轻质隔墙板施工安装质量难题一直困扰着施工单位,特别是对于大曲面轻质隔墙板拼接位置裂缝控制需要进行进一步技术研究,从技术可靠性方面解决裂缝控制的质量难题。

1 工程概况

容东片区 B2 组团安置房及配套设施项目作为雄安新区建设的重要组成部分,致力打造雄安新区高质量发展的标杆工程。其位于雄安新区的容城县,由北京建工集团有限责任公司作为施工总承包施工,总建筑面积约 96 万 m2,97 栋其中 92 栋住宅,5 个公共建筑单体工程,总造价 35 亿元,施工工期 396 d,包括精装修交付成批住宅群、配套公建、小学及幼儿园等建筑,建成后将解决雄安地区数万人住宅安置,为雄安新区的建设和发展提供更好的基础建设。

其中配套的社服和小学单体项目,总建筑面积约52 000 m2,内隔墙部分应用轻质隔墙板,规格为 4 000 mm×600 mm×200 mm,工程量约 3.5 万 m2,其中小学单体设计室内采用大量大曲面段圆弧墙体,轻质内隔墙体最高处 12 m,最大的书库房间建筑面积 604.43 m2,属于超大空间区域,曲面墙体内半径多为 0.8 m,曲率半径为 1.25 m。曲面轻质隔墙板安装前,曲面段隔墙板系统安装部位的地坎应施工完毕[3]。

2 施工特点分析

2.1 整体施工技术水平要求高

大曲面轻质隔墙整体位于建筑室内显著的走廊、公共服务区域位置,由曲面构成且曲率大,整体室内设计新颖,12 m 层超高的大空间内隔墙节点拼接多,施工技术水平要求高和施工质量控制难度大。

2.2 整体施工质量目标高

小学单体工程的整体质量目标为河北省“安济杯”,而大量的大曲面轻质墙体良好的施工质量,可为争创优质工程质量奖增加一个不可多得的实施质量亮点。

2.3 深化深度及现场定位标准高

曲面状的轻质隔墙板,由于工程量大且造型的曲度大,对拼接的质量水平要求高。因此板块拼接必须经过科学合理规划排布,大板块拼接无法满足圆形外墙弧度及倾斜角度要求,小板块拼接造成板块零碎,施工质量难以保证,大曲面墙体最终造成现场准确测量定位难度控制大。

2.4 连接节点难以直接引用图集

大曲面轻质隔墙板之间的连接,在现行的施工图集中不能直接引用,因此需要采取新的连接技术措施。通过结合图集进行优化改进,达到连接牢固可靠,确保无开裂隐患。

2.5 裂缝控制技术措施难度大

大曲面轻质隔墙板拼接位置缝隙,呈现内凹外凸型的造型。因此若直接采用聚合物抗裂砂浆填密实,造成板材拼接内凹砂浆过少而外凸拼接位置砂浆过厚,受力不均,裂缝控制技术处理措施难度大。

3 施工质量的技术影响因素分析

轻质隔墙板材料采用标准的尺寸和规格且统一在工厂预制完成,加工质量经过严格控制,很容易满足设计要求。但施工安装过程受各种因素的影响,不确定因素较多,从技术方面考虑主要集中在以下方面。

1)施工前期,曲面隔墙板排版深化不到位,凭借经验拼接安装,导致排版混乱,版面大小不一,乱拼现象严重,曲面拼接缝过多,整体受力不合理,施工质量隐患严重。

2)轻质隔墙最大连续长度 48.5 m,最大的书库房间 604.43 m2。大空间超长连续隔墙板直接采用聚合物水泥砂浆粘接拼接,依次安装到位,易产生墙体拼接位置相互挤压变形产生累积应力,在曲面接缝位置应力释放,产生大面积开裂现象。

3)曲面拼接位置是最薄弱位置,往往由于曲面拼接产生的裂缝形状是内凹外凸的造型,处于崩开状态,仅仅依靠传统的抹灰填充处理缝隙,后期收缩性大,极易产生开裂,因此需要从技术构造措施方面出发,优化拼接位置做法。

4)在轻质隔墙板拼接完成后,轻质隔墙板面层的裂缝更多产生于板材拼接之间的装饰基层的施工质量,须综合深化优化接缝位置基层处理技术措施。

因此,必须从施工工艺方面分析,通过采用可靠先进的施工技术措施,并结合严格的质量过程管理方法,实现大曲面轻质隔墙板施工质量。

4 施工安装应用

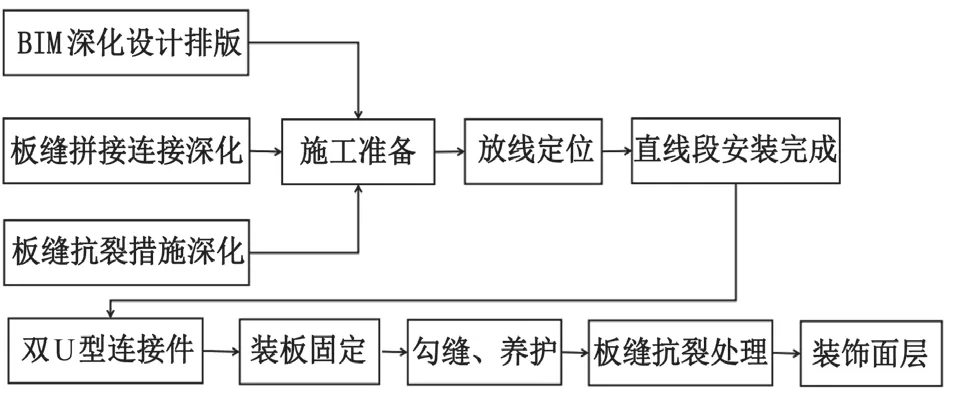

4.1 安装工艺流程

大曲面轻质隔墙板安装的整体工艺流程,如图 1所示。

图1 施工整体流程图

4.2 施工准备

4.2.1 进场材料

大曲面轻质隔墙板主要涉及到板材材质及配套的连接件,聚合物水泥砂浆,镀锌钢丝网以及装饰基层的耐碱网格布和的确良布。在材料进场前,必须严格执行材质进场验收制度,不合格严禁进入现场。

4.2.2 BIM 深化排版

深化排版能够统一保证墙面安装的标准规范,严格控制板块上墙的最小尺寸和错缝位置大小,合理化的技术措施有利于保证施工质量。对于大曲面轻质隔墙板,采用标准尺寸高度 4 000 mm,而标准层楼层层高4.2 m,首层 6 m,车库位置 6.3 m,2 层局部高达 12 m,因此必须进行横竖向排版。通过应用 BIM 技术反复调整板材深化排布方案,创新地引入按照化曲为直、无限逼近的转化应用思想[4],并结合曲率半径 1.25 m 及板材最小块状长度 200 mm 图集要求,曲线无线分解成直线条,横向排版能满足小曲面圆弧形要求,竖向排版实现精细化裁剪拼装,上下错缝≥ 200 mm,最终实现横向排版短边长度统一为 300 mm,竖向实现上下错缝≥350 mm。

4.2.3 板缝拼接连接深化

根据轻质隔墙板安装现执行的图集中,直线段板材之间仅仅依靠采用“7”字钢钎进行固定,此种连接方式仅适用于板材在同一直线上拼接,且相关图集未直接涉及到曲面墙体连接方式。通过对图集中做法引用的标准 U 型固定卡进行深入研究,创造性提出在板材顶底部安装标准 U 型固定卡并用射钉固定,中间每隔 1 m 采用 2 mm 厚双 U 型连接件固定并用射钉固定,如图 2 所示,这样能充分利用标准 U 型固定卡固定上下端更加可靠,又能利用双 U 型连接件保持板材拼缝中间位置有效连接。

图2 标准 U 型固定卡及双 U 型连接件示意图

4.2.4 板缝抗裂措施深化

对于曲面轻质隔墙板呈现内凹外凸型的造型,板缝位置崩裂的可能性最大,因此在板缝位置挂100 mm 宽镀锌钢丝网再挤聚合物砂浆,有效保证板缝不会因轻质隔墙板拼接不到位而导致开裂。

4.3 放线定位

为实现曲面隔墙的位置,在混凝土反坎浇筑之前,对照施工图放线并复核[5],通过轴线位置平行移动距离确定一条线,再根据已精确定位墙体边线平行移动距离确定另外一条线,相交位置确定曲线圆心,根据直线拉线法,准确实施放线定位。

4.4 连接件固定

在直线段板材固定完成后,曲面隔墙板安装前[6],在其底部和顶部先安装并用射钉固定标准 U 型固定卡,直线段相接位置先安装特制双 U 型连接件,然后按照隔墙安装深化排布图,中间每隔 1 m 固定 2 mm 厚、两侧 80 mm 宽的双 U 型连接件固定在板缝处,特别是在上下节拼接位置,如图 3 所示,并通过射钉固定,实现连接件与隔墙板面固定牢固。

图3 双 U 型连接件排布示意图

4.5 装板固定

装板前,轻质隔墙板材质养护龄期必须满足≥28 d,强度达到 100 %,方可拼接安装。按照竖向排版深化图,现场切割标准的板材,板宽度 300 mm,板缝之间错开 350 mm。从直线段一端向曲线段安装。隔墙板固定,首先将切割完成的下一节曲线段轻质隔墙板侧面满刮聚合物水泥砂浆并对准混凝土反坎中心线直立,并卡进原先安装在直线段的双 U 型连接件内,下端对准安装墨线并安装固定,同时将上端面满刮聚合物水泥砂浆,再将上一节曲线段轻质隔墙板侧面和顶部满刮聚合物水泥砂浆,立起来卡进双 U 型连接件中,板上下位置加塞木楔临时固定,同样依次装板,错缝固定安装,最终拼接安装完成。

在曲线段的垂直度达到 2 mm 以内时,处理双 U 型连接件,使双 U 型连接件卡片紧贴轻质隔墙板,同时紧固木楔,使轻质隔墙板上、下面与结构面固定牢固。

整体安装完成后,48 h 后用聚合物水泥砂浆将顶、底部找补密实,待 7 d 板材竖向完全沉降稳定后,拔木楔,并用相同聚合物水泥砂浆将木楔留下空隙,并填补密实。

4.6 勾缝处理

拼接位置板缝采用聚合物水泥砂浆粘牢挤实,缝宽控制 3 mm,对于曲面内凹外凸位置,按照深化要求,满挂 100 mm 宽钢丝网,用抹子将钢丝网完全覆盖到聚合物水泥砂浆中,并刮平,保证双 U 型连接件被覆盖至聚合物水泥砂浆中。

4.7 板缝抗裂处理

对于拼装完成后的所有轻质隔墙板,板缝面层及与其他结构连接位置防裂措施,经深化设计采用的处理措施即乳胶粘贴一层 100 mm 宽耐碱网格布加一层200 mm 宽的高密度的确良布。相比设计的图集推荐做法:80 mm 宽纤维网和 100 mm 无弹性无纺布措施,本工程与设计沟通确认选择覆盖面更宽、耐久性更好、收缩性极小的耐碱网格布和高密度、覆盖面更宽的确良布,抗裂预防范围更广,效果更好。

4.8 装饰面层施工

应保证常温下,≥7 d 的干燥硬化后,按照设计图纸要求,表面抹灰、抹腻子和刷无机涂料,实现最终外观效果。

5 结语

针对高大空间大曲面轻质隔墙板施工,采用借助BIM 三维可视化深化设计排版,一种新型的双 U 型连接件拼接板材,以及对拼接板缝和装饰基层的优化改进施工做法。同时通过工程实例,详细介绍大曲面轻质隔墙板施工工艺及关键技术施工要点,并在施工过程中严格控制实施,最终实现大曲面轻质隔墙板良好的施工质量效果。

在大曲面轻质隔墙板安装过程中,大量的曲面轻质隔墙板需要现场裁剪拼装,由于受现场裁剪工具的落后和现场杂乱的作业环境影响,产生了大量板材垃圾,既大幅度增加板材材料的损耗,造成材料浪费,又污染环境,不满足绿色施工的要求。但随着装配式建筑的广泛推广应用,通过对 BIM + 全专业装配式建筑的研究和发展应用,曲面轻质隔墙板的拼接段将能在工厂全部预制完成、工厂整体分段连接,现场只需简单安装。此种做法在一定程度上减少现场拼接工程量和聚合物水泥砂浆的粘接处理,将能提高异形大曲面轻质隔墙板施工质量。Q