基于船载平台的缆阵阻力系数测量试验

赵林建,陈小星,胡勇军

(杭州应用声学研究所,浙江 杭州 310023)

0 引言

在计算和仿真模拟拖缆、线阵、绳索等柔性体在水下挂载拖体或者其单独拖曳工作时的姿态、空间位形及流体阻力时,需要较精确地知道柔性体的切向和法向阻力系数。

目前,国内外测量缆阵阻力系数通常采用的是水池拖曳测量方法。拖曳水池池体的内空一般是一个长方体,其横截面是矩形。在水池中进行阻力试验的方法分为等阻力法和等速度法[1]两种,测量阻力与速度的关系曲线。世界各国的拖车式大中型水池都采用等速度法进行阻力试验,其能进行更广泛的试验。目前,我国最大的高速水池和深水池在荆门的605 研究所[2],用于船舶和海翼飞行器试验。在测量拖缆线阵等水下近水平试件时,需要将一定长度小样段挂载在水池上的拖车上进行拖曳,由大型行车装置挂载拉力传感器测量拖曳试件的流动阻力[3],直接将拉力转化为切向阻力系数。但该方法受限于水池长度、水池深度及拖车速度等因素,存在样段尺寸小、拖车速度有限等问题,无法测量拖曳时有较大倾角的重力缆,且拉力传感器因行车限制拉力头强度有限难以测量大型试件[4],而且水池宽度有限,使样段尾涡摆动时壁面回波产生阻塞效应[5]从而影响试验结果。另外,水池行车装置挂载的传感器只有拉力传感器,无倾角传感器,因此无法同步测量试件的倾角。实际拖曳中,试验体很少完全零浮力,必然会有上浮和下沉现象,存在俯仰角度,其测得的拉力包括了试件的水中升沉力,存在较大的误差[6]。要准确测量实际的拉力值,必须同步测出试件受力时的倾角,以俯仰倾角去折算、修正拉力测量值,从而能得到更为准确的实际升力阻力,并进一步计算出水动力系数。

针对上述问题,本文设计了测量试验架,刚性深入水线下的水下自由转动传感器联动测力装置,将测量试验架安装在拖船上,在湖上进行缆阵阻力试验,以拖船来替代行车,以大面积湖上实验场替代小水池,解决了样段长度和测量速度受限问题,同时能测量张力和倾角,得到切向和法向阻力系数,并且能够测量重缆。

1 实验原理

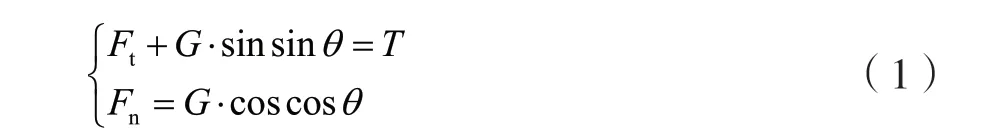

假设试验拖缆为密度大于水的重缆,试验时拖缆的位形如图1 所示。V为流体相对于拖缆的运动速度(水平方向),θ为拖缆与来流速度夹角,拖缆受拉力T,水中重力G,作用于拖缆上的流体水动力,受力状态如图2 所示,拖缆上任意点的水流作用力可以分解为沿缆切向的切向阻力Ft和垂直于缆方向的法向阻力Fn[7]。

图1 拖缆平衡位形示意图

图2 拖缆微元受力分析图

对拖缆取微元进行受力分析,稳定直航时拖缆沿法向和切向受力平衡,可得法向和切向的平衡方程如下:

式中:=Ft/L,为单位长度切向阻力;=Fn/L,为单位长度法向阻力;L为缆长,Ct为拖缆的切向阻力系数,Cn为拖缆的法向阻力系数,D为拖缆直径(或飘带缆/阻尼尾绳等效直径),为海水密度。

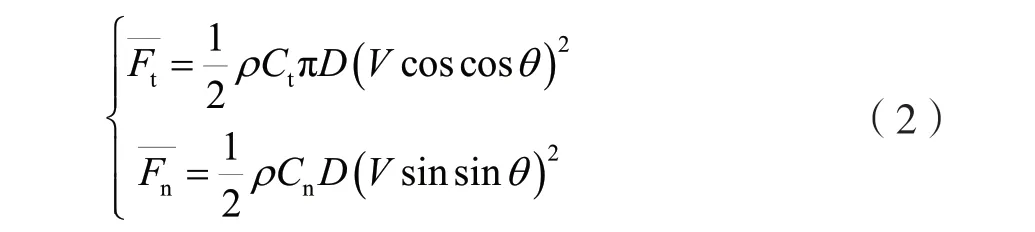

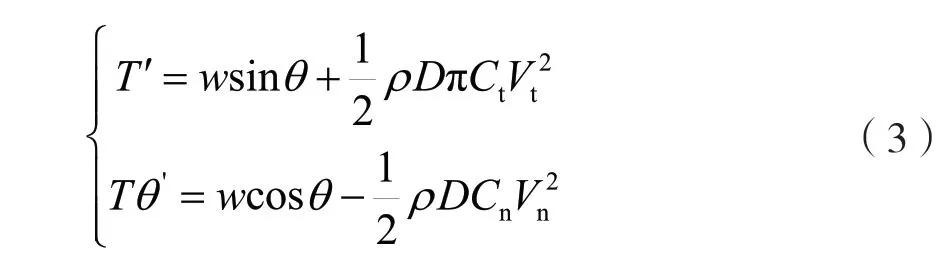

联立进一步求解下列微分方程[9],分析拖缆位形:

式中:T′为拖缆所受的张力对缆长S的导数,θ′为拖缆与水平面夹角对缆长S的导数,w为拖缆在水中的每米净重,Vt,Vn为航速在切向和法向的分量。

对公式中关于T,θ的二元常微分方程组采用龙格—库塔法进行求解计算,从拖头端作为初始点开始沿缆长进行迭代求解至水面缆处。在求得沿缆长每一处的T,θ后,沿缆长按公式z′=sinθ进行积分可得拖头处深度z。拖头端边界条件T0为拖体流体阻力和拖体重力、浮力合力,θ0为合力与水平面的夹角。

当拖缆尾端不挂载重物即缆尾端自由时,尾部张力为0,理想状态下拖缆位形为一条直线,(实际上缆首尾端位形会有小段为非直线,根据圣维南原理,首尾端的微小形变不影响整缆受力,当试件缆长度足够时该小段可忽略,且可用多条长度不一致的试件缆消除首尾误差)等效于刚性直杆,因此,可将倾角传感器测得的角度作为拖缆拖曳时的下沉倾角,分解切向力和法向力。可得出切向阻力系数Ct、法向阻力系数Cn的计算公式为

文献[8]指出,阻力系数与雷诺数Re 和缆索表面粗糙度等有关,在Re ≤2×105范围内,阻力系数有稳定值:Cn=1.2,Ct/Cn的值在0.01~0.03。

2 实验设计

2.1 试验方案

试验需要精确测量样段从低速到高速状态下的试验数据。普通拖船为双机或三机动力系统,在静水湖上拖曳时,7 节以上速度时船尾就会产生明显、较大的压浪和扬浪、紊流。因此,本文选择小型双体船作为改造试验平台,钢结构架安装于船体中间靠近尾部,减小船体紊流影响,平台结构如图3所示。

图3 阻力试验平台

由式(5)可知,试验通过测量拉力T、角度θ、速度V、缆直径D、水中净重G及缆长L,6 个数据,可得到切向、法向的阻力和阻力系数。D,G,L在试验前测得,T,θ,V在试验中测得。测试样缆的直径、净重及缆长数据测量后输入计算机程序,传感器数据直接由数据采集板采集后显示,阻力和系数按照上述程序自动完成计算。试验时按下列步骤进行操作。

新疆油田自1999年以来,从石油院校、专业技术公司引进不同版本的油井工况分析和参数优化设计专业软件。经使用发现每款软件计算输出指标均有局限性,要么以泵效为目标不能完全反映综合指标;要么以定产设计为基础,系统效率为目标,不兼顾产量设计;要么定产设计只显示系统效率部分指标,不显示产量等其他关键指标。部分软件还需用户提供不易获取的抽油机参数、油藏地质参数等,给用户的使用体验带来诸多不便。新疆油田针对上述问题,汲取各专业软件的优点,结合油田实际生产情况,开展新软件研发工作。

(1)对待试缆阵样段进行预处理,安装拖头,对尾部进行包边导流处理。拖头需导流和与样段密度一致。

(2)测量待试缆阵样段的缆直径D、缆长L及水中净重G,记录参数。

(3)将水下测量装置固定到承力杆上,深入水下适当深度,将凯夫拉牵引绳通过加强杆滑轮固定到试验架上,将试验样段连接到拉力传感器上。连通传感器与储存和分析计算机,开始数据采集。

(4)对传感器、GPS、计算机三者进行时间同步、数据集成、初值标定。

(5)开始拖曳试验,稳定拖船航速进行稳定直航试验,同步记录当前航速、拉力值及角度值,记录多组数据。

(6)通过匀速拖曳试验,可以得到不同速度样段对应速度下的拉力、倾角,从而根据上述公式计算出试验段的单位长度切向、法向阻力F′n,F′t和阻力系数Cn,Ct。

2.2 测量装置

试验系统包括一台试验结构架、一架主承力杆、其下部装载有自由转动传感器的联动测力装置、转动拖曳夹具、凯夫拉牵引绳、一套传感器控制仪、信号调制板、一台数据采集/储存/分析计算机以及一套高精度GPS。GPS 用于实时测量航速和定位,计算机内有实时采集传感器及仪器数据并同步进行计算处理和显示的软件程序。

承力杆为中空结构,中间安装导流片,上部通过转动拖曳夹具固定于钢结构架上,下部挂载传感器装置,装载后水线位于导流片位置,传感器传输线可以从承力杆中空导出到船甲板计算机,如图4所示。

图4 承力测量杆结构

转动拖曳夹具安装于钢结构架上,可带动承力杆转动,在拖曳工作时通过卡箍固定承力杆。承力杆竖直状态深入水中,安装或回收样件时,拖曳夹具转动可使承力杆水平横置。凯夫拉绳系于传感器装置和结构架前梁上,拖曳时作为加强绳,回收时作为牵引绳。主承杆在水线上下装有导流片,有效减少水流阻力。

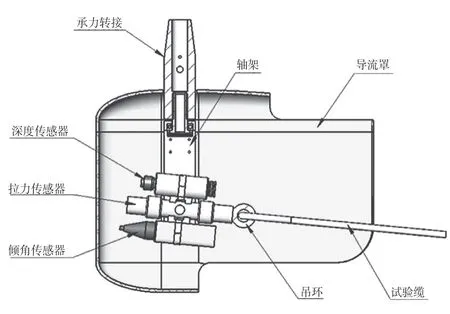

拉力传感器、倾角传感器及深度传感器通过连接件组成传感器联动装置,如图5 所示。试件通过吊环螺钉挂载于拉力传感器上,随试件拖曳时受力带动传感器联动装置自由绕传感器中心轴及承力杆转动,采用对称设计和配重方法使传感器自身重心在任意角度都保持在转轴上。传感器联动装置安装于承力杆底部,外包覆开口流线型导流罩,随承力杆深入水中。

图5 传感器联动装置

试验缆阵通过钢丝绳挂载在拉力传感器上。试验缆阵拖头和尾部都做适当的导流处理,减少紊流。承力杆可上下移动放到足够水深。

3 试验结果

为验证试验方法的有效性,本文使用某课题项目所用的微重力拖缆制作样段进行实测。微重力缆密度略大于水,外层为聚氨酯光滑护套。所选试验区域为千岛湖开阔水域,搭载测量装置的试验拖船平台可达到的稳定航速为6~12 kn,1 kn=0.514 m·s-1,数据记录以船上GPS 显示速度为准。

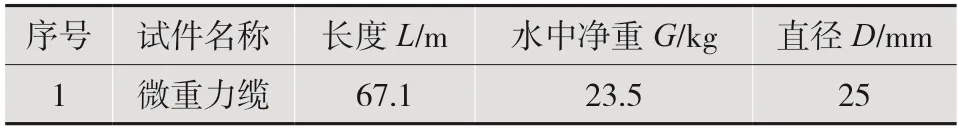

按照拖曳速度进行6~14 kn 各速度下的直航拖曳试验,并记录当前航速(kn)、拉力(kg)以及倾角(°)。样段主要参数如表1 所示。

表1 试验样段参数

分别记录样件拖曳时的速度V、拉力T、倾角θ,每一速度下测试3 组数据,取平均值作为试验值。对测得的数据进行处理,得到单位长度阻力和切向、法向阻力系数,结果如表2 所示。

表2 微重力拖缆单位阻力测试结果

试验测得的拖缆切向阻力系数在0.002~0.004,取其均值为0.003,与水池测量的切向阻力系数0.003 3 相当。法向阻力系数均值为0.259,小与文献[8]中的数值,因为微重力缆外层比缆索表层光滑,摩擦力小,Ct/Cn=0.012,符合文献中阻力系数相互关系。

4 结语

经过试验研究,本文的阻力测量试验方法和装置对零浮力的微重力缆以及类似的拖线阵、毛刷、重力缆的切向阻力系数能得到较精确的结果,原因在于水池测量的样段短且有阻塞效应在,回波影响大,引入误差大,相比较而言,使用湖试平台避免了上述环境误差,且传感器设计巧妙,使用倾角传感器进一步消除了拉力误差。本项研究对缆阵阻力系数的测量简单有效,试验成本也远低于水池建造费用。