半导体激光器双闭环温度控制系统

辛文辉,方 林,樊建鑫,任卓勇,李仕春,乐 静

(西安理工大学 机械与精密仪器工程学院,陕西 西安 710048)

当前,大气污染严重影响着人类的生产、生活,开展气体探测具有非常重要的意义。光谱学探测方法是气体浓度探测的重要手段,具有精度高、不需要取样的优点,是当前气体浓度探测的重要发展方向[1]。其中,可调谐半导体激光吸收光谱(Tunable Diode Laser Absorption Spectroscopy,TDLAS)基于气体特有的“指纹”吸收特性,通过探测经气体吸收后的光信号,反演获得被探测气体的浓度,TDLAS已在CO、CH4等多种气体的浓度探测中得到应用,具有较高的探测极限[2-4]。

在TDLAS方法中,通常需选择波长可调谐的半导体激光器作为探测光源,将激光器的输出波长调谐到被探测气体的强吸收波段,并通过谐波检测方法来提高探测极限[5-6]。半导体激光器的输出波长可以通过控制其工作温度及注入电流进行调谐,实际应用中,通常是将温度固定,通过改变注入电流来实现波长调谐。与电流调谐相比,温度对激光器的输出影响较大[7],较小的温度变化会导致较大的波长漂移,例如,对一个波长为1.654 μm的窄线宽分布反馈式(Distributed Feedback,DFB)激光器,温度每变化1 ℃,所引起的波长漂移约有0.12 nm[3]。因此,高精度的温度控制是实现TDLAS气体浓度探测的关键[8]。

目前,TDLAS的温度控制大多是以热电制冷器(Thermo Electric Cooler,TEC)作为执行元件,以负温度系数热敏电阻(Negative Temperature Coefficient,NTC)作为测温反馈元件,采用PID反馈控制方法实现温度的精确控制[9-12]。比较成熟的仪器如Thorlabs公司的TED200C、Newport公司的LDC-3700C等,其控制精度已分别达±0.01 ℃、±0.05 ℃。然而,这些温控仪器虽然控制精度很高,但普遍价格昂贵、体积较大,难以集成[13]。除以上专用化的温度仪器外,也有一些集成化的温度控制芯片如MAXIM公司的MAX1978ETM、AD公司的LTC1923等供研究者使用,其温度控制精度也可以达到0.1 ℃,但其温控驱动功率、长期稳定性仍有待提高[6,14-15]。

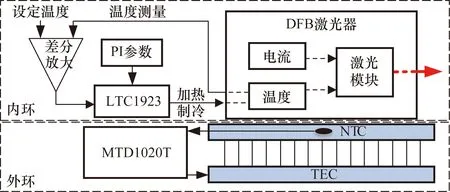

设计了一种可应用于无人机天然气泄漏探测的TDLAS温度控制系统,为了提高温控范围、精度及长期稳定性,采用双闭环温度控制方案。外环采用外置的TEC、NTC,置于半导体激光器的金属底座,对半导体激光器的外部进行加热/制冷、测量,并通过温度控制模块MTD1020T进行反馈控制,可实现5~45 ℃范围、精度为±0.5 ℃的温度控制;内环的TEC、NTC嵌入到半导体激光器内部,通过AD公司的LTC1923及前置放大环节,将控制精度提高至±0.01 ℃。内、外环温控相结合,利用外环的温控功率大、内环的温控精度高的优势,最终实现的控制精度为±0.01 ℃、4 h的温度稳定性≤0.02 ℃,可满足TDLAS气体浓度探测的需求。

1 模拟PID与数字PID

在温度控制系统中,PID控制原理简单,易于实现。PID控制主要包括模拟和数字两种方式,二者在双闭环温度控制系统的内、外环中都有应用。其中,模拟PID的输出函数u(t)可以用式(1)表示。

(1)

式中:Kp为比例系数;Ti为积分时间常数;Td为微分时间常数。通过对kp、Ti及Td的调节,能够对 PID 控制器的性能进行完善和优化。

数字PID分辨率高,参数调节更为灵活、方便,在实际应用中更为广泛,其中,增量式数字PID可用式(2)表示。

Δu(k)=kp[e(k)-e(k-1)]+kie(k)+

kd[e(k)-2e(k-1)+e(k-2)]

(2)

不同于经典的位置式PID,其输出与过去所有状态有关,需要耗费大量的系统存储单元,增量式PID的增量输出仅与现在和之前3个采样周期内的偏差量e(k)、e(k-1)和e(k-2)有关,所以出现误差动作时对输出影响较小,而且较容易通过加权处理方式得到较好的控制效果,将在外环温控中应用。

2 系统结构

为方便使用,应用于气体浓度探测的DFB激光器通常将TEC、NTC连同半导体激光器本体封装在一起,并采用双排引线的蝶形封装供用户使用。考虑到内置的TEC、NTC和激光器比较靠近,所以该部分作为双闭环温控的内环,要求控制精度为0.01 ℃。

由于蝶形封装的半导体激光器空间尺寸较小,内置的TEC温度控制能力有限,当外部环境的温度有较大的波动时,仅凭内环温控模块很难实现高稳定性的温控需求。为解决这一问题,可以设置一个置于半导体激光器蝶形封装之外、体积较大、温度调节范围较广的TEC作为外环温度控制元件,同样经过测温及反馈控制,实现外环温度控制,要求其温控精度为±0.5 ℃,设计的双闭环温控系统方案如图1所示。

图1 双闭环温度控制系统方案

本系统中,外环温度控制由Thorlabs的集成化控制器MTD1020T进行;NTC选用常温下阻值为10 kΩ的环氧涂层热敏电阻TH10K,其耗散系数1.4 mW/℃,时间常数15 s;TEC选用可以维持73 ℃温差的单层半导体制冷片TECH4,尺寸为25 mm×25 mm,比蝶形封装的半导体激光器略大,置于激光器下侧,紧贴激光器。工作时,MTD1020T通过NTC实时检测温度,并与通过MCU设定的温度值进行比较,通过内置的增量式数字PID控制器调节双极TEC电流,实现对外置TEC的加热或制冷,进而影响与TEC相邻的半导体激光器的温度。

内环以集成化温度控制芯片LTC1923为核心,通过激光器内部NTC实时测量半导体激光器温度,将检测到的温度所对应的电压与设定温度对应的电压进行差分放大,在PI参数的控制之下,控制TEC电流的大小、方向,从而实现内置TEC的加热或制冷过程。

内、外环采用的测温元件均为负温度系数热敏电阻NTC,这种热敏电阻的电阻值与温度虽然为非线性关系,但其对温度感应非常灵敏,而且阻值较大,其在25 ℃下的阻值为10 kΩ,室温变化时,其阻值变化可达1~100 kΩ,较大的阻值变化会使由此带来的电信号变化较大,从而降低噪声的影响,提高了测温精度,还可以降低导线电阻带来的误差。

3 内、外温控模块设计及控制流程

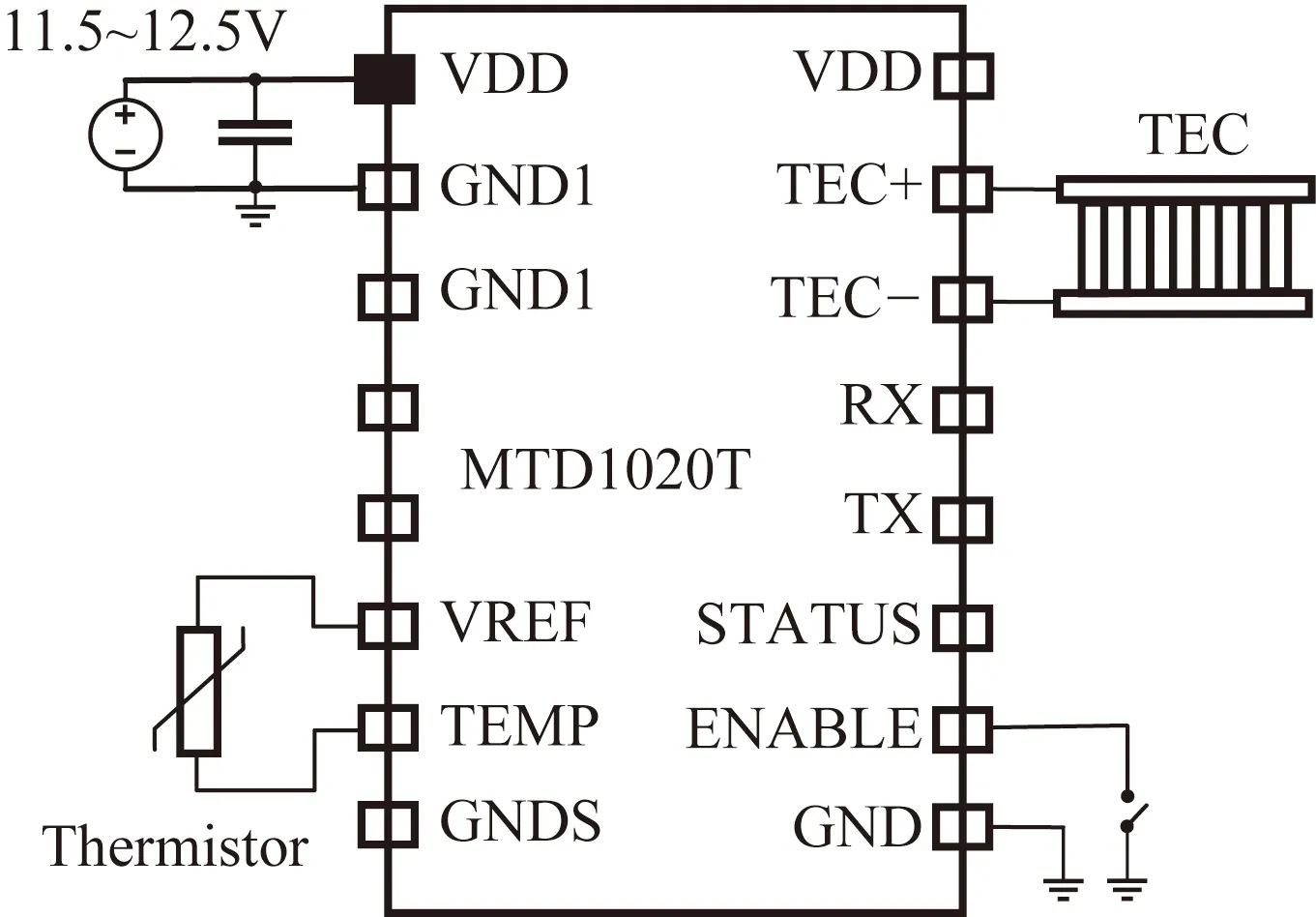

3.1 外环温控

外环温控模块MTD1020T连接如图2所示。该模块内置高速、高稳定性的增量式数字PID控制器,可驱动最大电流为±2.0 A、功率为20 W的TEC,实现±0.5 ℃的温控精度,并且电流噪声小,控制器外形尺寸仅为 27.0 mm×21.0 mm,适合对空间尺寸要求较为苛刻的场合。

图2 MTD1020T连接图

图2中,VREF、TEMP为测温输入引脚,与NTC相连接;TEC+、TEC-分别接TEC的冷端和热端,根据电流方向及大小可产生正/负温度梯度;TX、RX与控制用的MCU进行通信,用来设定控制参数;ENABLE为信号使能端,为低时温度控制器被启用;STATUS为状态输出端,为高时表明此时温度在设定的温度范围内。

对MTD1020T的控制是由MCU通过串口发送指令进行的:在初始化完成后,发送温度设定值、PID优化值等,由MTD1020T根据设定的参数以及测温环节所测的值,以反馈的形式实行温度控制。MTD1020T的温度设置、读取及相关控制指令如表1所示,如温度设定指令“Tx”,其中T为设定温度,x为要设定的温度值,当控制MCU通过串口发送“T25000”时,代表设定温度为25 ℃;读取温度时,发送“Te?”,MTD1020T会返回一个实际温度值,如“25500”,则代表实际温度为25.5 ℃。

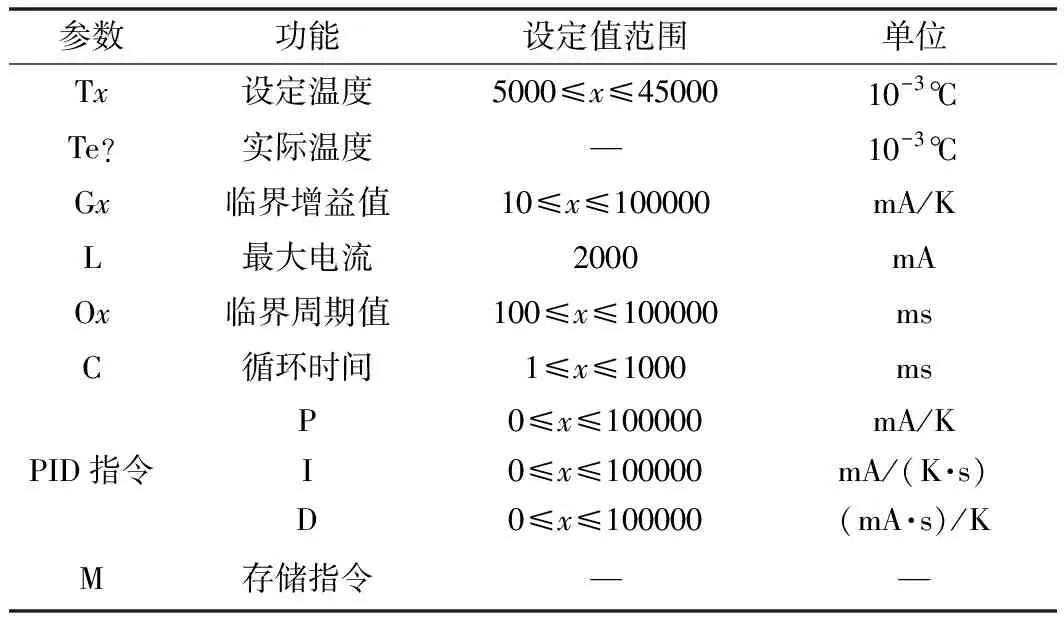

表1 MTD1020T指令

本设计中,外环采用的增量式数字PID虽然需要较少的存储量、出现误差动作时对输出影响较小,但存在积分截断效应大、静态误差溢出大等问题,选用的控制器MTD1020T需要进行以下操作,用来保证系统的可靠性。

① 对输出最大电流参数L-TEC Current Limit进行设置,防止电流过大,保证系统的可靠性。

② 设置合适的循环周期参数C-Cycle Time,减少内置的MOSFET的频繁切换。

需要说明的是,以上措施必须同具体的TEC相结合,并参照3.3节的温度控制流程中外环的设置步骤进行。

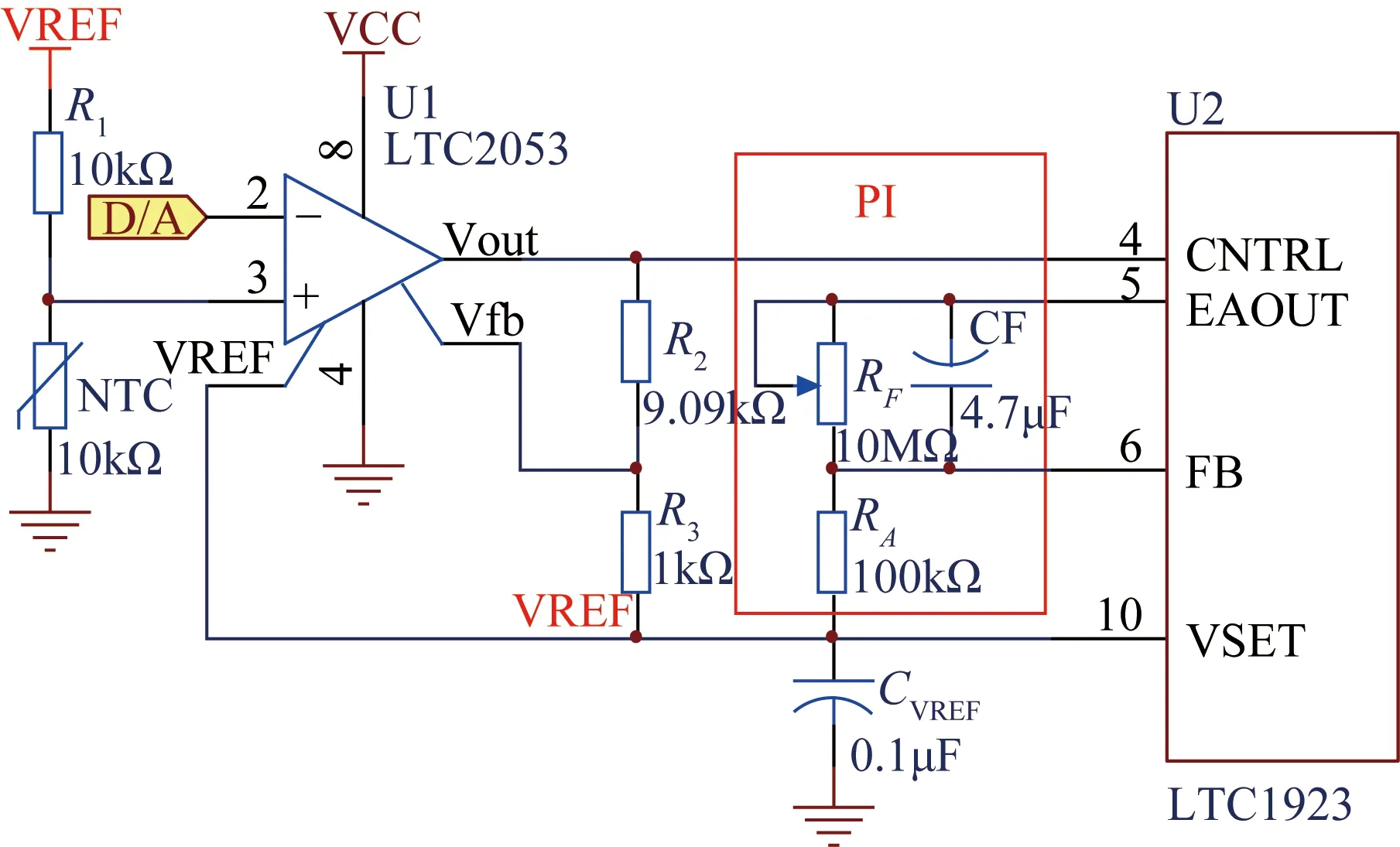

3.2 内环温控

内环温度控制模块主要由模拟式温度控制芯片LTC1923、差分放大器、执行TEC及测量NTC组成。工作时,MCU控制D/A输出一个设定电压,与所控制的温度相对应。LTC1923通过接收测温NTC的反馈电压,控制H桥电路4个MOSFET的开通及关断,实现加热/制冷。由于LTC1923本身的温度控制精度为0.1 ℃,可通过加入差分放大环节,提高温控精度。

内环温控的局部电路如图3所示,当NTC的温度测量电压与D/A的温度设定电压值分别连接到AD公司的高精度差分放大器LTC2053的同相输入端和反相输入端时,其输出的差分放大电压可以由式(3)计算得到。

(3)

电路中R2=9.09 kΩ,R3=1 kΩ,放大倍数为10。

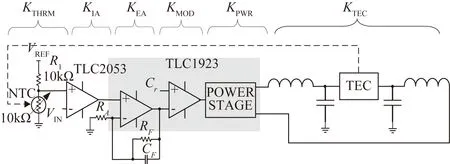

在LTC1923温控电路中,其PID控制是通过图3中的RF、RA和CF组成的网络实现的,包括内部结构的温度反馈控制回路如图4所示。

图3 LTC1923测量控制电路图

图4 LTC1923回路框图

由芯片数据手册可知,RF、RA和CF的值由式(4)和式(5)给出。

(4)

(5)

式中:KEA为误差放大器增益,是回路增益T的一部分;τ为热时间常数,一般为几十秒。T是回路中各部分增益的乘积,且有:

T=KIA·KEA·KMOD·KPWR·KTEC·KTHRM

(6)

式中:KIA为仪器放大器增益,值为10;KTEC、KTHRM分别为TEC、热敏电阻增益,二者由VSET、R1、TEC和NTC特性决定;KMOD、KPWR分别为调制器、电源增益,都由VDD决定,其关系为

KMOD·KPWR=2VDD

(7)

KTEC=dT/VTEC(MAX)

(8)

设定温度20 ℃的条件下,10 kΩ的NTC电压变化为-25 mV/℃(即KTHRM=25 mV/℃),为了保证0.01 ℃的温控精度,误差电压VE应为250 μV,此时回路增益可由式(9)算出。

VE=VIN/(1+T)

(9)

在VIN=1.25 V时得出T=5000。

综上,KEA=T/(KIA·KMOD·KPWR·KTEC·KTHRM)=5000/(10×10×30×0.025)=66.7。基于此,选定RF为10 MΩ量级,RA为100 kΩ量级,CF为μF量级。

3.3 温度控制流程

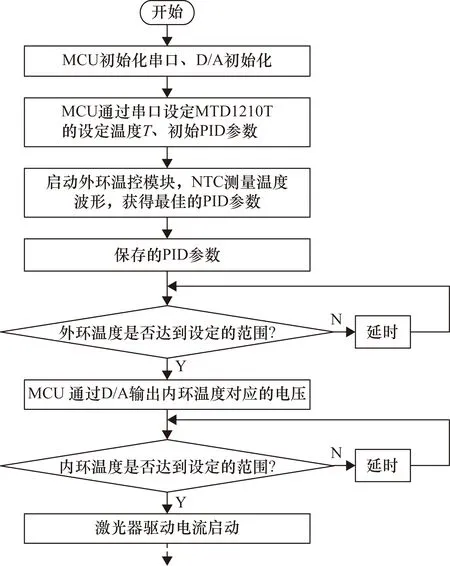

内、外环温控模块必须在MCU控制下,才能有效地发挥其功能,图5是整个温度控制流程图。

图5 内、外环温度控制流程

如前所述,由于外环温度控制是由集成化的控制器MTD1020T以数字PID控制方式进行,故MCU只需要通过串口向外环温度控制器发送要设定的温度值,并对PID进行优化即可。具体的做法是通过该模块的G(临界增益值)和O(临界周期值)进行的:首先设定温度T、P、I、D及循环时间C的初值,如“T25000”、“P10000”、“I0”、“D0”、“C30”,然后用示波器探测TEMP信号,若该信号不振荡,则减小P值,同时T以0.1 ℃的分度交替增减,以创造振荡条件;通过不断调整P和T值,找到信号开始振荡并最少维持20个周期的临界时刻,此时程序中的P值即为G值,振荡周期即为O值,如“P2250”则说明“G2250”,振荡周期为5.58 s,则说明“O5580”,将G、O按此值设定,MTD1020T就会自动计算出PID参数,使用参数存储指令“M”就可将获得的PID参数存储进非易失性存储器中,并且以增量式PID控制输出。

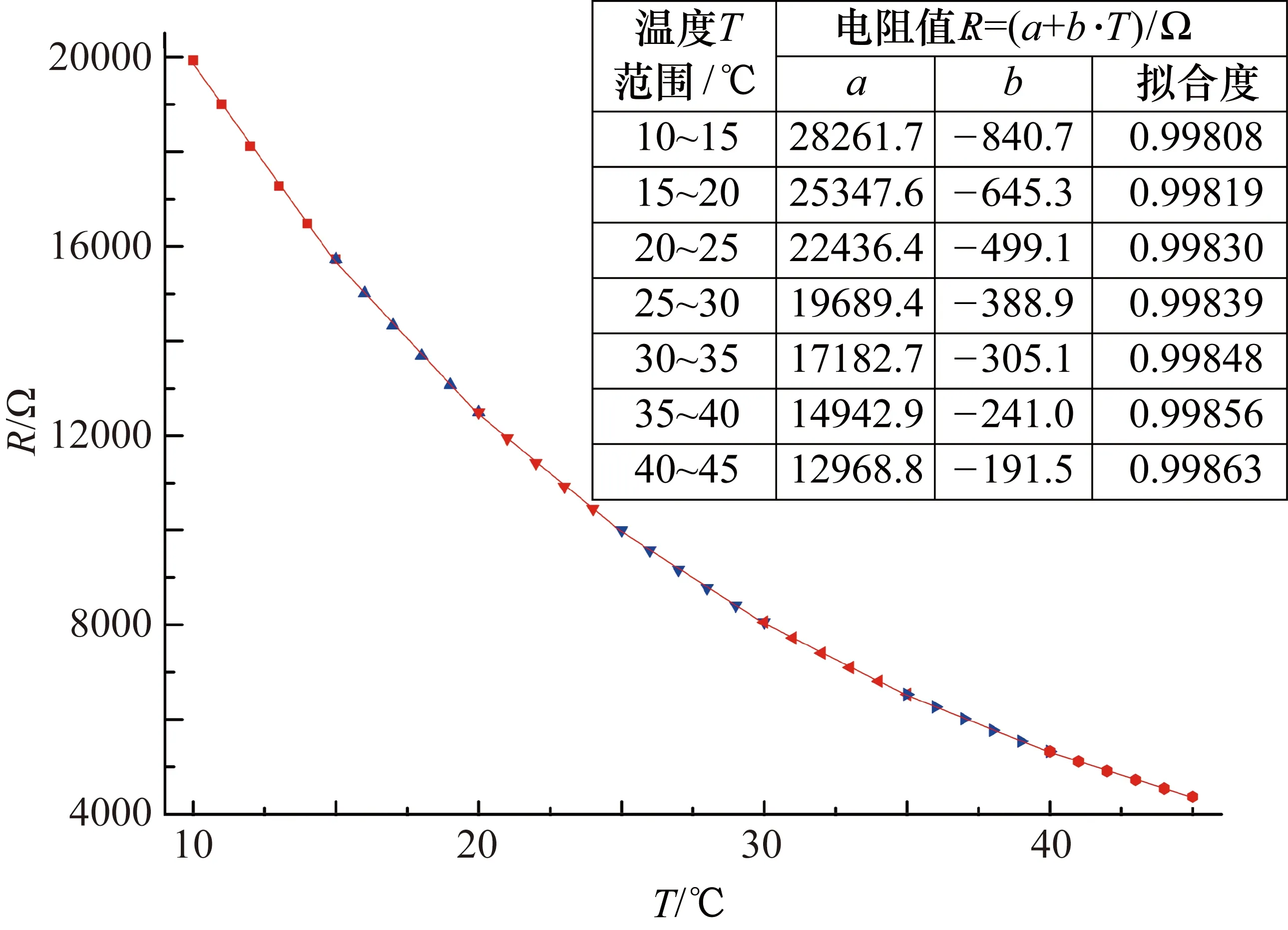

内环温度控制是通过模拟控制芯片LTC1923进行的。在确定了RF、RA和CF参数后,模块的PID参数就确定了下来,MCU只需通过D/A输出控制温度对应的电压即可。本研究当中,选用Thorlabs公司的TH10K作为外环NTC,其在25 ℃时,标准阻值为10 kΩ。由于NTC的非线性,本研究采用了分段拟合的方法,将本系统用到的10~45 ℃区间分为6个区域进行线性拟合,如图6所示。根据该图表获得要设定的温度对应的电阻,并参考图3中VREF、R1的值进行计算,获得需要设定的电压。

图6 TH10K分段线性拟合图

4 实验及结果分析

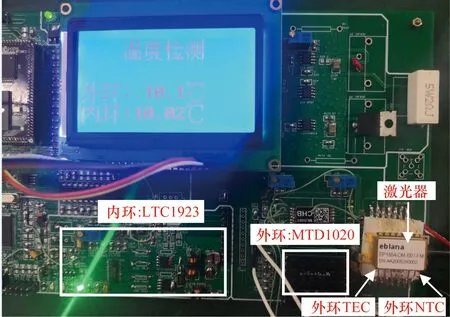

按以上设计搭建完成的双闭环温控系统如图7所示。系统采用+12 V、+5 V双电源供电,+12 V提供给外环MTD1020T使用,+5 V提供给内环使用。搭建系统时,在外环TEC上表面覆盖导热硅脂,将蝶形封装的激光器固定在其上,保证导热良好,并在其间嵌入测温NTC。内环温度控制器LTC1923的TEC输出、NTC输入分别与蝶形封装的激光器对应的部分相连接。

图7 双闭环温度控制系统实物图

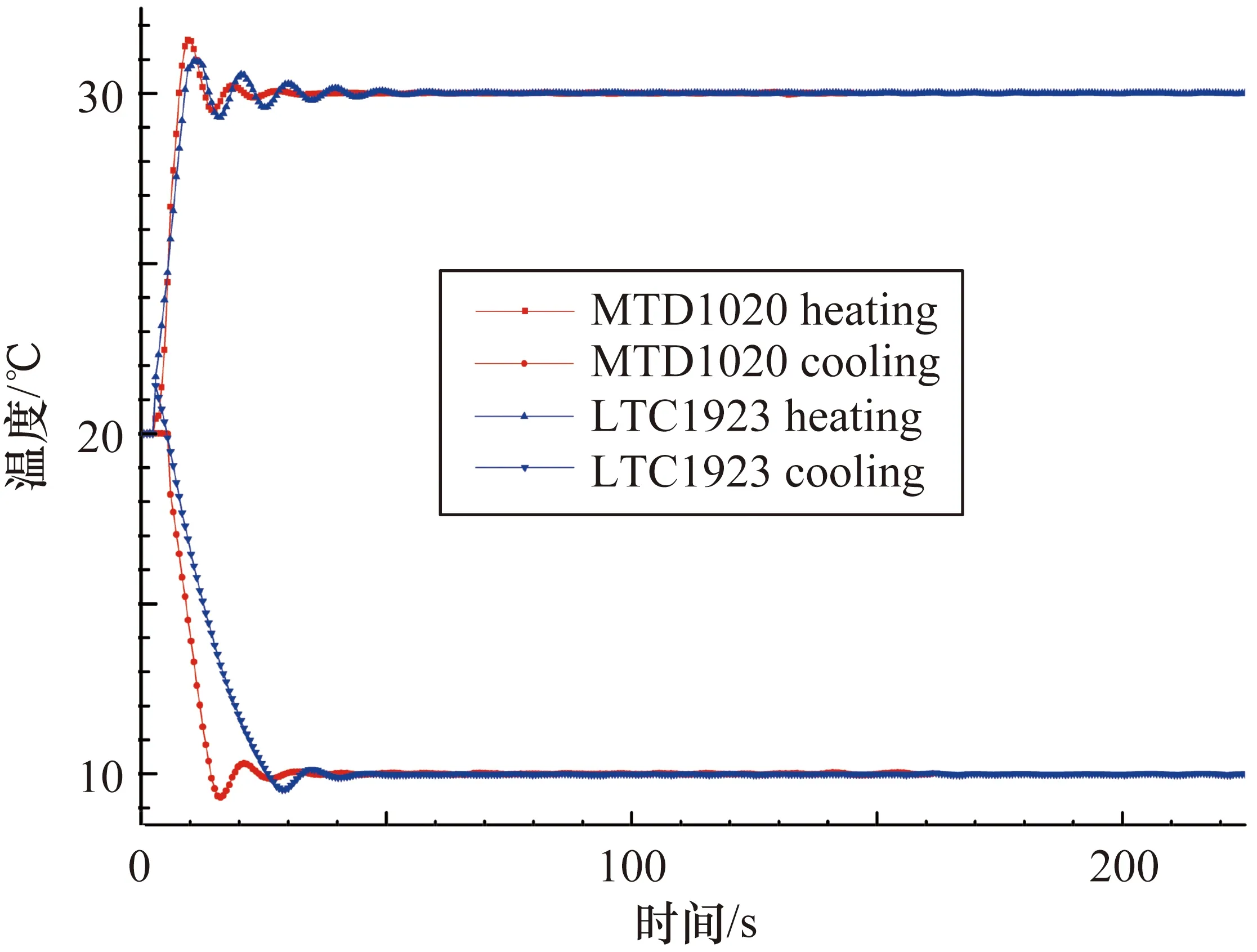

系统搭建完成后,首先进行了温控性能的分模块测试:在室温条件下,将工作温度由室温分别提高到30 ℃、降低到10 ℃,并通过Fluke的高精度数字万用表测量独立的、高灵敏度的热敏电阻,对实际的温控效果进行测量。其中,外环的温度设定直接由MCU以通信的方式发送给MTD1020T,内环的温度设定通过控制D/A输出与温度对应的电压进行。

图8为分模块测试得到的内、外环温控波形图。由于外环的MTD1020T的输出功率较大,所以温度响应比较迅速,其温度波动在所设定温度的5%范围内的响应时间均小于35 s,其最大超调量为7%;内环模块的TEC和NTC都嵌入在半导体激光器内部,其TEC体积较小,温控驱动能力有限,温度响应较慢,响应时间约40 s,最大超调为5%。

图8 20 ℃环境下分模块温控响应曲线

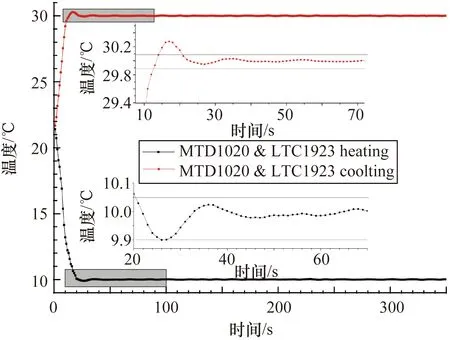

对内、外温控模块单独测试完后,进行联合温控实验,将两个模块的温度依次都设定在30 ℃、10 ℃,启动工作后记录温度数据,其波形如图9所示。由实验可以看出,当内、外温控模块联合工作时,其从环境温度到设定目标温度的响应时间约为20 s,且没有出现明显振荡,其超调量小于1%。稳定后,温控准确度控制在±0.01 ℃内。

图9 20 ℃环境下联合温控响应曲线

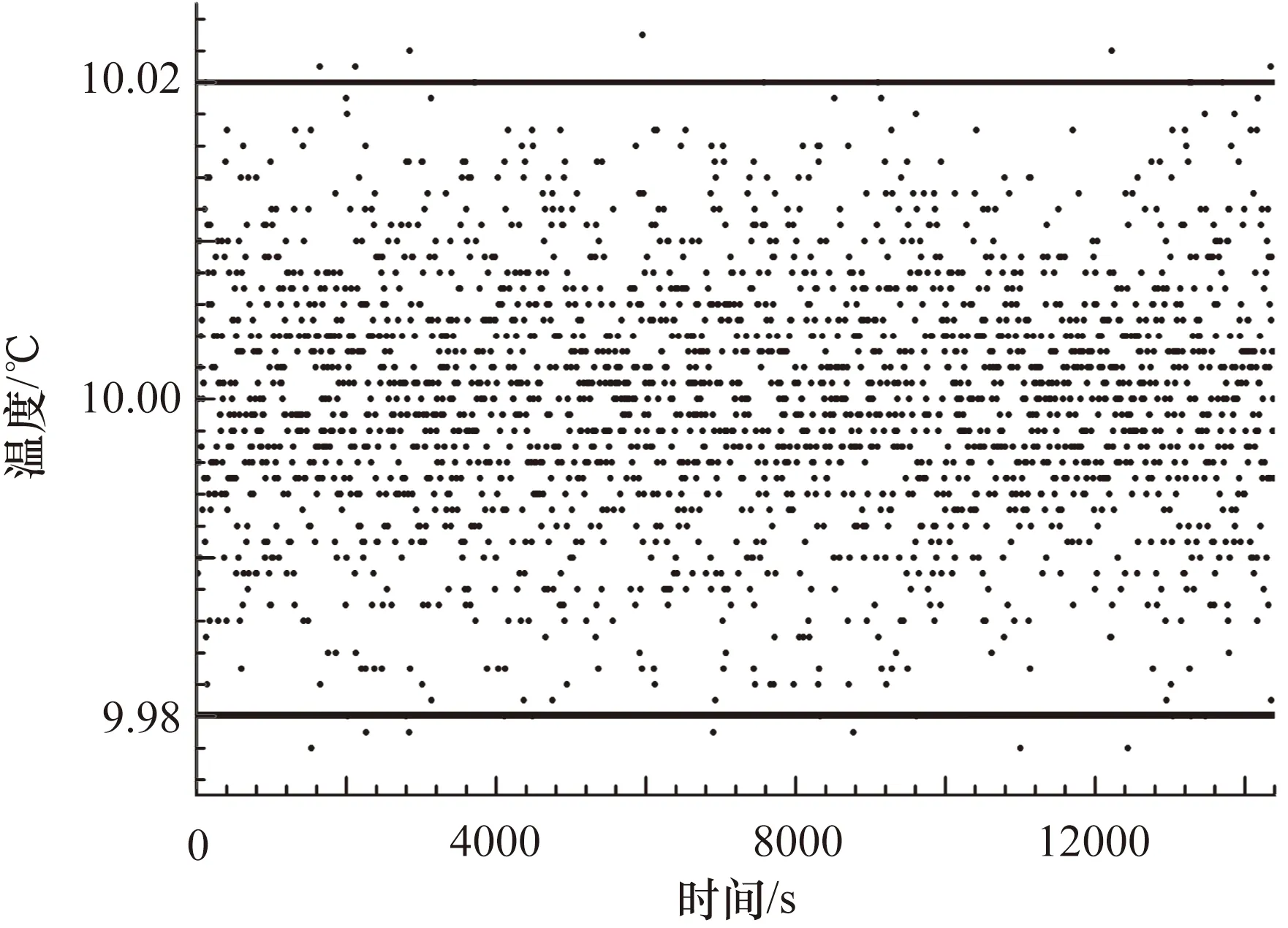

衡量温度控制环节的另一个指标是温度的长时间稳定性,在20 ℃左右的环境温度下,设置目标温度 10 ℃,稳定后每隔5 s记录一次温度值,并连续记录4 h,其结果如图10所示。由图10中可以看出,4 h内,系统的温控准确度在±0.02 ℃,取该时间内的数据点计算标准差,得到温度稳定性为 0.008 ℃,表明该系统具有良好的时间稳定性。

图10 双闭环温控系统4 h内的温度稳定性

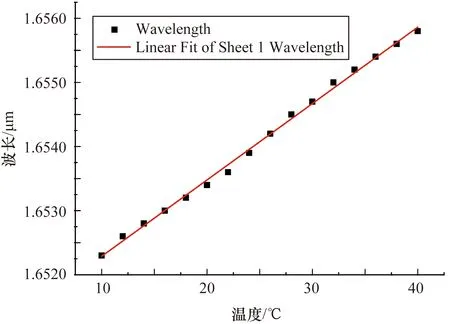

最后,实际测试了温控系统的波长调谐特性。将中心波长为1.654 μm的DFB激光器的驱动电流设置为100 mA,为其工作状态,利用本文搭建的温控系统分别设置激光器温度在10~40 ℃之间变化,待每个温度节点稳定后,采用Yokogawa公司的AQ6317c光谱仪分别测量激光器的波长,对应的数据如图11所示。

图11 1.654 μm的DFB输出波长与温度之间的关系

由图11可以看出,随着温度的升高,激光器峰值输出波长也随之增加,将激光器峰值输出波长λ与温度T进行线性拟合,拟合关系式如式(10)所示,拟合优度为0.997,可见,该激光器具有线性度较好的“温度-波长”调谐特性。

λ=T×1.19118×10-4+1.6551

(10)

5 结束语

本文设计了一款应用于气体检测的半导体激光器双闭环温度控制系统。该温控系统的温度控制范围为10~40 ℃,温度控制的准确度为±0.01 ℃,长时间稳定性控制在±0.02 ℃内,温度变化10 ℃时,系统的响应时间小于20 s。利用所研制的温度控制系统对波长为1.654 μm的DFB激光器进行了光谱测试实验。当激光器驱动电流一定时,改变激光器工作温度可有效调谐激光器工作波长。与市面上商用化的温度控制器相比,该温控系统具有结构简单、集成度高、易于实施等优势,可应用于无人机便携式气体浓度监测等领域。