固化淤泥的路用性能及微观演化机理研究

王士权,李深圳,陈钰,秦华进,麻洪蕊,牛智勇,巩舜妹

(宿州学院资源与土木工程学院,安徽 宿州 234000)

0 引言

随着我国黑臭水体整治、码头港区开发及公路隧道建设的开展,每年在江河湖库区域清淤产生的淤泥渣土总量可达10亿m3[1-2]。化学固化技术是处置废弃淤泥土的有效途径之一,该技术是指将胶凝材料掺入废弃泥土后,生成C-S-H、AFt等水化产物,这些水化物发挥离子交换、胶结搭桥和膨胀充填效应,进而提高固化淤泥土的强度和环境耐久性,从而将淤泥土转化为土工材料,应用于各类填土工程。化学固化技术成本低、效率高,可有效实现废弃淤泥资源化利用[3-4]。

水泥基胶凝材料是使用最普遍的固化剂,然而,生产硅酸盐水泥会排放大量二氧化碳,同时消耗不可再生资源[5],对生态环境十分不利。碱激发胶凝材料是通过激发富含活性硅铝质原料的工业副产品(高炉矿渣粉、粉煤灰等),生成胶凝性水化产物,激发剂一般为NaOH、Ca(OH)2、Na2SiO3碱性化合物等。该类型材料只需要磨细拌和,无需煅烧,工艺简单,各种性能指标可以媲美甚至优于水泥,且生产能耗和CO2排放量仅为普通水泥的60%和10%~20%[6],可有效实现节能减排和淤泥资源化利用。

无侧限抗压强度(UCS)和承载比是评价公路工程无机结合料稳定材料强度性能和基层材料承载能力的重要指标[7-10]。UCS和承载比作为直观的宏观力学性能指标,其值取决于以下两方面:一是固化剂-孔隙水-土颗粒间的理化反应;二是固化淤泥土内部的团聚结构和孔隙结构[11]。扫描电镜试验(SEM)是对试样微观结构形貌的直观显示。

因此,本研究采用自主研发的碱激发固化剂处置淤泥,通过开展无侧限抗压试验,以《公路路面基层施工技术细则》(JTG/T F20—2015)为主要参考标准,评价固化淤泥用作公路路面基层或底基层的适用性,并借助SEM试验,分析固化淤泥的微观形貌和孔隙结构特征,探究水化产物物相演化规律,揭示多组分间的协同作用机制,为碱激发固化淤泥用作公路土工填料提供理论依据。

1 材料及方法

1.1 试验材料

试验用泥为明挖法修建湖底隧道产生的淤泥,该工程位于杭州市临安区滨湖新城,整个工程隧道长约1 575 m,沿南北向穿越青山湖,湖底明挖暗埋段长约1 310 m,隧道净宽26.6 m,平均开挖深度约12 m,产生淤泥渣土约40万m3,堆置在周边低洼地带。根据《公路土工试验规程》(JTG 3430—2020)测得各项理化指标见表1,该淤泥为低液限黏土,矿物成分主要包含石英、蒙脱石、伊利石和高岭石。固化剂为自主研发的碱激发类固化剂,由高炉矿渣微粉、偏高岭土、粉煤灰、辅料A和激发剂B构成。

表1 试验淤泥理化性质

1.2 试验方案与测试方法

1.2.1 配比设计和试样制备

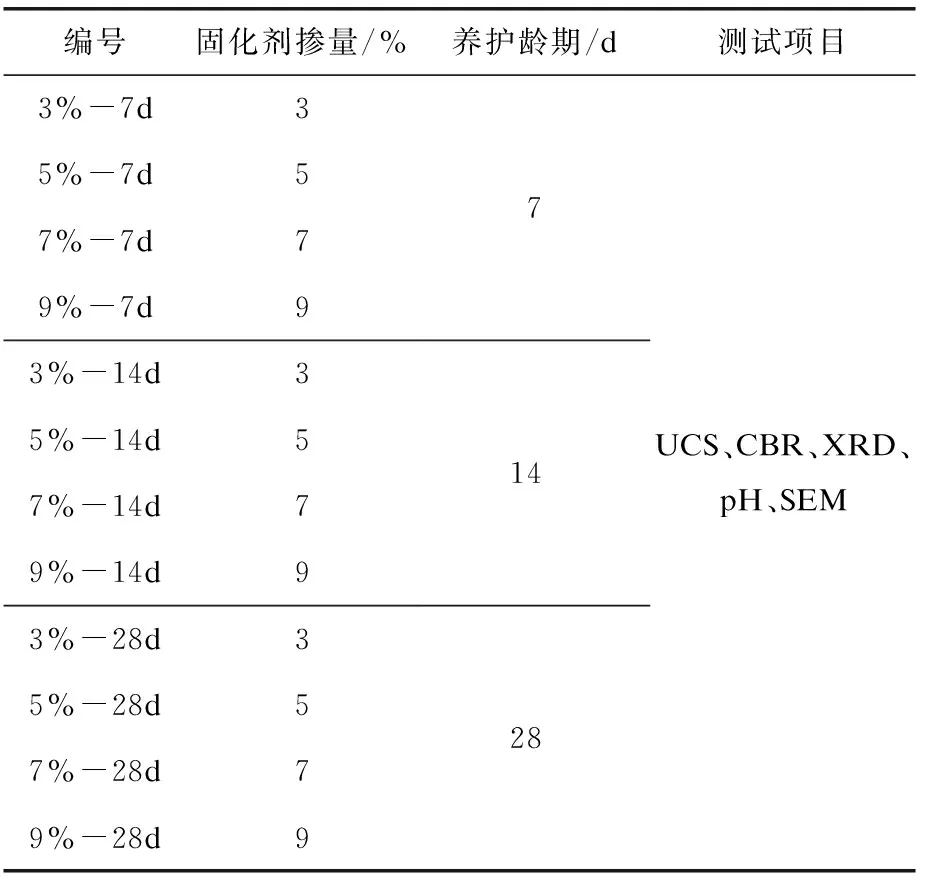

配比设计如表2所示。

表2 配比设计

固化剂掺量是以淤泥干质量为基准,初始含水量为22%(略大于最优含水率,考虑固化剂为干粉状态),以模拟最佳施工条件。淤泥取回后60 ℃烘干,破碎后过2 mm筛,掺入固化剂和水并用净浆搅拌机搅拌5 min,采用静压法制备固化淤泥圆柱试样(直径为50 mm,高度为50 mm),脱模后立即放入标准养护箱(温度:(20±1)℃;湿度:95%±1%),养护至预定龄期(7、14、28 d),每种配比均制备3个平行试样,以确保可重复性,测量无侧限抗压强度并取平均值作为最终的无侧限抗压强度。

1.2.2 测试方法

无侧限抗压试验参考《公路工程无机结合料稳定材料试验规程》(JTG E51—2009),采用全自动压力试验机,控制轴向应变速率为1 %/min。承载比试验参照《公路土工试验规程》(JTG 3430—2020)进行,将固化淤泥进行重型击实制样,试样制好后在恒温恒湿箱中养护6 d,然后水中浸泡3 d, 再进行承载比试验。将经过抗压测试后的样品敲成碎块,立即采用液氮冷冻,真空干燥48 h,借助SEM对干燥样品的自然断面进行微观形貌分析,同时利用EDS-Mapping分析功能对选定区域进行面扫描,获得元素面分布图像,试验设备为美国FEI公司生产的LEO1530VP扫描电子显微镜。pH测试选取试样中心部位碎块,碾碎过2 mm筛,取10 g试样加50 mL蒸馏水(1∶5),经离心机处理5 min后,取上部清液进行测试(雷磁pH计,PHS-3C)。

2 试验结果及讨论

2.1 应力-应变演化特征

固化淤泥在不同龄期的应力-应变曲线如图1所示,曲线峰值即为无侧限抗压强度。由图1可知,随着固化剂掺量的增大,应力-应变特征由应变硬化向应变软化形式转变。固化淤泥在静压应力作用下,大致经历4个阶段:第1阶段是孔隙压密阶段,试样中的微孔隙被压实闭合,逐渐成为近似的弹性连续体,并且随着龄期的增长,生成了更多的水化产物填充孔隙和增大密实性,压密阶段变短;第2阶段是弹性变形阶段,此阶段固体颗粒受到挤压但并未达到极限承载力,因此应力随着应变呈线性增长;第3阶段是塑性变形阶段,此时试件内部达到弹性极限荷载的颗粒逐渐发生塑性破坏,曲线呈非线性上升,应力随应变的增长速率渐渐变小直至应力达到峰值;第4阶段是破坏阶段,曲线呈非线性下降,应力随应变的增加逐渐减小,直至试样完全破坏。

(a)7 d养护龄期

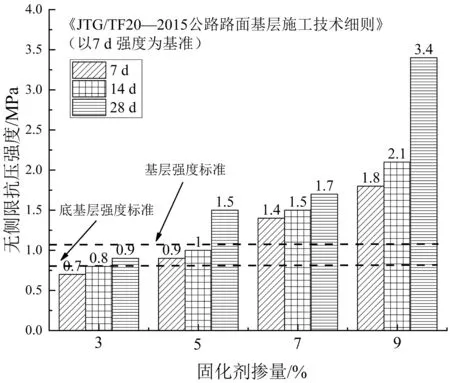

2.2 无侧限抗压强度

固化淤泥的无侧限抗压强度如图2所示,经碱激发固化剂处置后,强度性能得到显著改善,且随着固化剂掺量增加而增大,固化剂掺量为3%、5%、7%和9%时,其7 d无侧限抗压强度分别可达0.7、0.9、1.4、1.8 MPa,28 d无侧限抗压强度可达0.9、1.5、1.7、3.4 MPa。为了评价固化淤泥应用于公路基层或底基层的适用性,根据《公路路面基层施工技术细则》(JTG/T F20—2015):石灰/粉煤灰稳定材料的7 d龄期无侧限抗压强度标准应符合表3规定(碱激发固化剂的水化过程属于火山灰反应,与石灰/粉煤灰之间的反应机理类似,因此,固化淤泥的适用性可参考该表)。由图2和表3可知,掺加5%固化剂(7 d无侧限抗压强度均值为0.9 MPa)能够满足所有交通条件下的底基层强度要求,或二级及二级以下公路在中、轻交通条件下的基层强度要求;当固化剂掺量达到7%时,固化淤泥(7 d无侧限抗压强度均值为1.4 MPa)能够满足任意等级公路和交通条件下的基层强度要求。

图2 固化淤泥的无侧限抗压强度

表3 石灰-粉煤灰稳定材料7 d龄期无侧限抗压强度标准 MPa

2.3 承载比特征

《公路路面基层施工技术细则》(JTG/T F20—2015)仅针对不同公路等级、交通荷载等级和结构层位的级配碎石,规定承载比应满足表4要求,未对无机结合料作为公路基层材料的承载比进行规定说明,本次进行探索性试验,借鉴《公路路面基层施工技术细则》规定,对碱激发固化淤泥的承载比进行对比参考,探究其承载能力。由试验结果可知,当固化剂掺量为5%时,5%-28d试样的承载比均值为123.0,掺量7%的固化淤泥的承载比均值为150.7,当固化剂掺量为5%时,5%-28d试样的承载比均值为123.0,掺量7%的固化淤泥的承载比均值为150.7,固化淤泥满足二级公路中、轻交通量的基层或者底基层对承载比的要求。

表4 级配碎石材料的承载比强度标准

2.4 pH演化特征

图3为固化淤泥pH的演变特征。初始淤泥的pH为7.2(见表1),由图3(a)可看出,pH随固化剂掺量和龄期的增加而增大,如当固化剂掺量从3%增加到9%时,28 d的pH分别为10.84(3%)、11.09(5%)、11.29(7%)及11.53(9%)。当固化剂掺量为5%时,7 d的pH为10.3,当龄期达到14 d及28 d时,pH分别增至10.9和11.09。图3(b)为固化淤泥的强度值与pH的关系,由图可知,强度随着pH的增大而提高,两者之间存在显著正相关性。对于碱激发类胶凝材料,碱性环境对其强度的增长有着积极作用,较高的pH可促进固化剂中偏高岭土、矿粉的溶解,释放出大量高活性的游离态硅、铝,激发火山灰反应,生成更多的C-S-H等胶凝产物,有效地增强土颗粒间的胶结,进一步提高固化淤泥的强度[12]。

(a)pH随固化剂掺量的变化

2.5 微观结构特征

通过SEM测得的固化淤泥微观结构如图4所示。图4(a)为未处理的初始淤泥,完全由不同粒径的碎散土颗粒组成,颗粒之间缺少胶结充填物,且孔隙未得到有效的填充,淤泥团聚体之间也存在明显大孔隙,表现出极低的强度性能。图4(b)为固化剂掺量为3%的固化淤泥,可以观察到无定形凝胶和少量针状钙矾石,淤泥已经明显胶结在一起,但仍存在完整的尚未参与反应的球状粉煤灰颗粒,这是由于7 d龄期养护时间较短,固化剂中活性较高的偏高岭土及矿粉优先发生了火山灰反应,而活性相对较低的粉煤灰在激发剂作用下仍未充分溶解,这也是碱激发材料强度后期能够持续增长的主要原因[13-14]。图4(c)、(d)、(e)分别为固化剂掺量5%、7%、9%的微观结构,由图可见,水化产物随着固化剂掺量增大而增加,生成了更加完整的土团聚体,内部结构也变得更加密实。图4(f)为28 d龄期下9%掺量固化淤泥的微观形貌,微孔隙几乎消失,土颗粒完全胶结成一整体,结构非常致密,其抗压强度达到了3.4 MPa。

(a)初始淤泥

3 结论

1)静压应力作用下,固化试样变形和应力-应变曲线会经历4个阶段:压密阶段、弹性变形阶段、塑性变形阶段(出现裂缝)、破坏阶段。

2)固化剂掺量为5%时,固化淤泥能够满足所有交通条件下的底基层强度要求,或二级及二级以下公路在中、轻交通条件下的基层强度要求;掺量为7%时,能够满足更高等级公路和交通条件下的基层强度要求。

3)pH随固化剂掺量和龄期的增加而增大,较高的pH可促进溶解更多的高活性游离态硅铝,激发火山灰反应,提高固化淤泥抗压强度。

4)SEM证实了C-S-H等无定形凝胶和钙矾石的生成,且水化产物随着固化剂掺量增大而增加,生成更加密实的土团聚体。