风电机组法兰用摩擦垫片的摩擦系数实验研究*

陈中亚,吴 炜,何俊尉,裘 园,应华冬,周伟达

(浙江运达风电股份有限公司 浙江省风力发电技术重点实验室,浙江 杭州 310012)

0 引 言

随着全球范围内风力发电技术的快速发展,风电机组整机的功率不断增大。机组所承受的风载荷增大,会使得机组各零部件的体积和重量不断增大。

风电机组零部件设计时需要重点考虑技术性和经济性[1,2]。法兰螺栓连接是机组零部件间最主要的连接方式,螺栓连接的可靠性直接影响着机组的安全运行,同时螺栓连接的紧凑性影响着零部件的设计尺寸和设计成本,甚至影响到设计方案的可行性[3,4]。

在风电机组中,风轮系统、传动系统和塔架等关键部件的联接经常采用法兰摩擦联接的形式[5]。提高主轴与齿轮箱法兰联接面的静摩擦系数,可减少其最小夹紧力,以及螺栓预紧力,进而减少螺栓的数量或降低螺栓规格,实现主轴与齿轮箱法兰联接面的紧凑设计,最终减少相关部件的设计尺寸,降低材料重量,实现风电机组的轻量化。

摩擦联接传递力和力矩的能力主要由联接部件结合面间的摩擦系数所决定,许多学者提出了很多方法来增加摩擦联接之间的摩擦力。其中,在摩擦联接件间增加高摩擦因数的摩擦垫片,以此来增加联接间摩擦力的方法得到研究人员的广泛关注。

常用来提高材料硬度和耐磨性的复合微粒有SiC、Al2O3、金刚石等。由于金刚石具有极高的硬度和化学稳定性,Ni-P金刚石化学复合镀成为了国内外提高材料硬度和耐磨性领域的研究热点。

王显彬等人[6]采用差热分析法,对Ni-P金刚石复合镀的初始晶化峰和晶化动力学进行了对比研究。王健等人[7]研究了不同粒径的金刚石以及热处理方式,对Ni-P金刚石化学复合镀的组织形貌、硬度和摩擦磨损性能的影响规律。陈华等人[8]研究了在摩擦垫片上进行大颗粒金刚石复合镀的方法。ISLAMD M等人[9]研究了在抛光铜基体上,进行化学镀Ni-P和Ni-P/SiC复合涂层的具体方法。PETROVA M等人[10]研究了金刚石颗粒浓度和粒径对涂层厚度和复合粒子数量的影响。ASHASSI-SORKHABI H等人[11]研究了金刚石纳米颗粒加入镍化学镀液后,对Ni-P涂层耐蚀性的影响。廖强等人[12]研究了化学复合镀Ni-P金刚石镀层操作条件对复合镀层镀速、复合量及硬度的影响规律,并对复合镀层的组织和性能进行了分析。刘蕴锋等人[13]研究了金刚石质量浓度、搅拌转速及粉体热处理工艺,对复合镀层摩擦、磨损性能的影响规律。

综上所述,以上学者针对Ni-P金刚石复合镀层方法及复合镀层的耐腐蚀、耐磨损等分别进行了各自的研究。但是到目前为止,尚无针对摩擦垫片在风电领域大部件材料球墨铸铁QT400-18AL和QT700-2间的实际摩擦系数的实验研究。

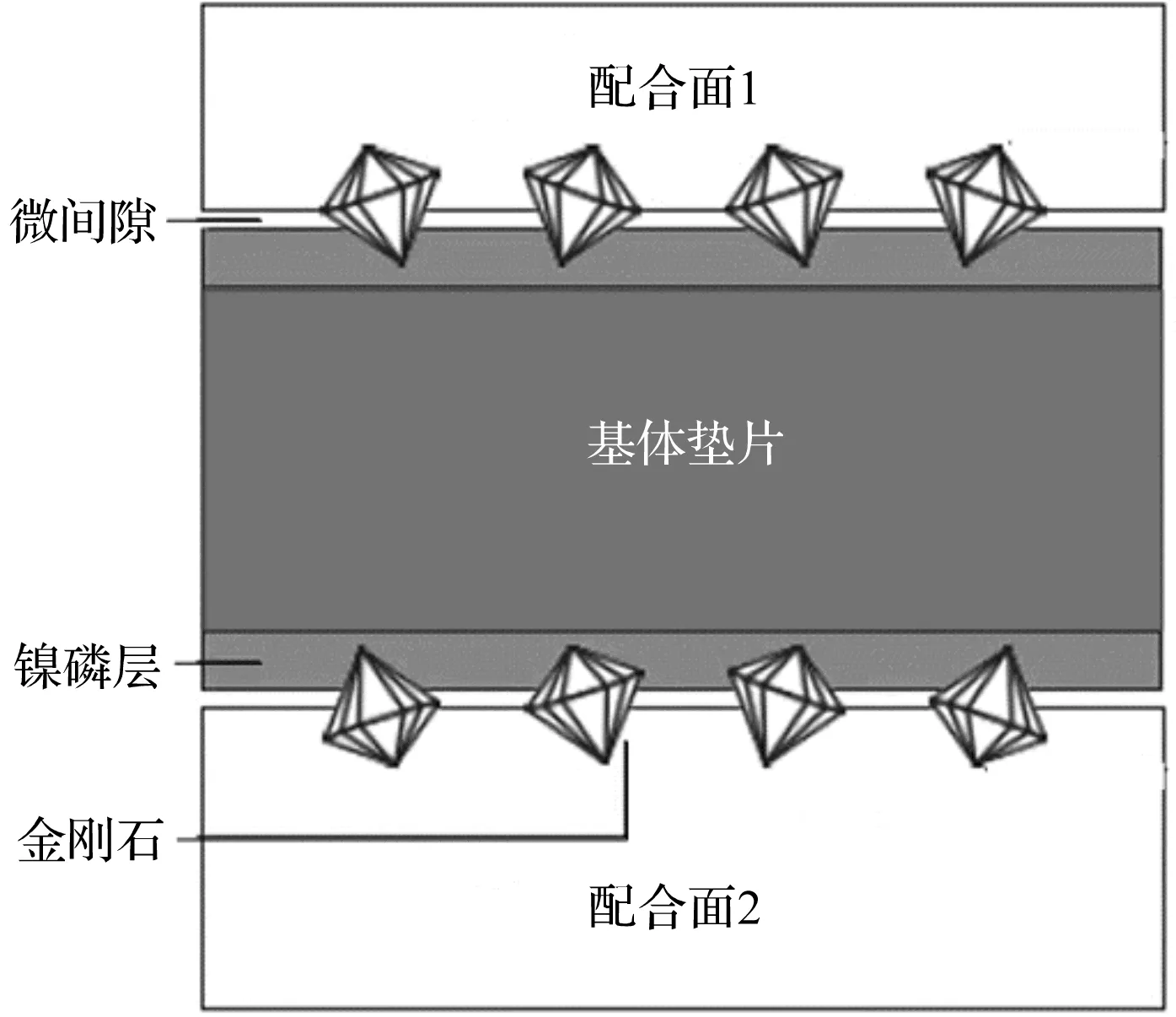

摩擦垫片工作原理的核心,是在镍涂层中以一定重量比分布且具有一定平均粒径的金刚石颗粒。在安装摩擦垫片过程中,金刚石颗粒会“咬进”配合面,从而形成微连接[14]。摩擦垫片的摩擦系数跟金刚石的粒度和表面压入金刚石密度以及被连接面粗糙度都有一定关系。

目前,风电行业多个主机厂主轴和齿轮箱联接面用到一款金刚石平均粒度约35 μm、表面压入金刚石密度10%~30%的摩擦垫片。

笔者选取常用的主轴和齿轮箱低速端法兰材料球墨铸铁QT400-18AL和QT700-2做试样,基于拉扭组合试验机,加载准静态扭转和压缩载荷来测试静摩擦系数方法,对风电机组主轴和齿轮箱联结法兰用摩擦垫片的摩擦系数进行实验研究。

1 风电机组法兰用摩擦垫片试样

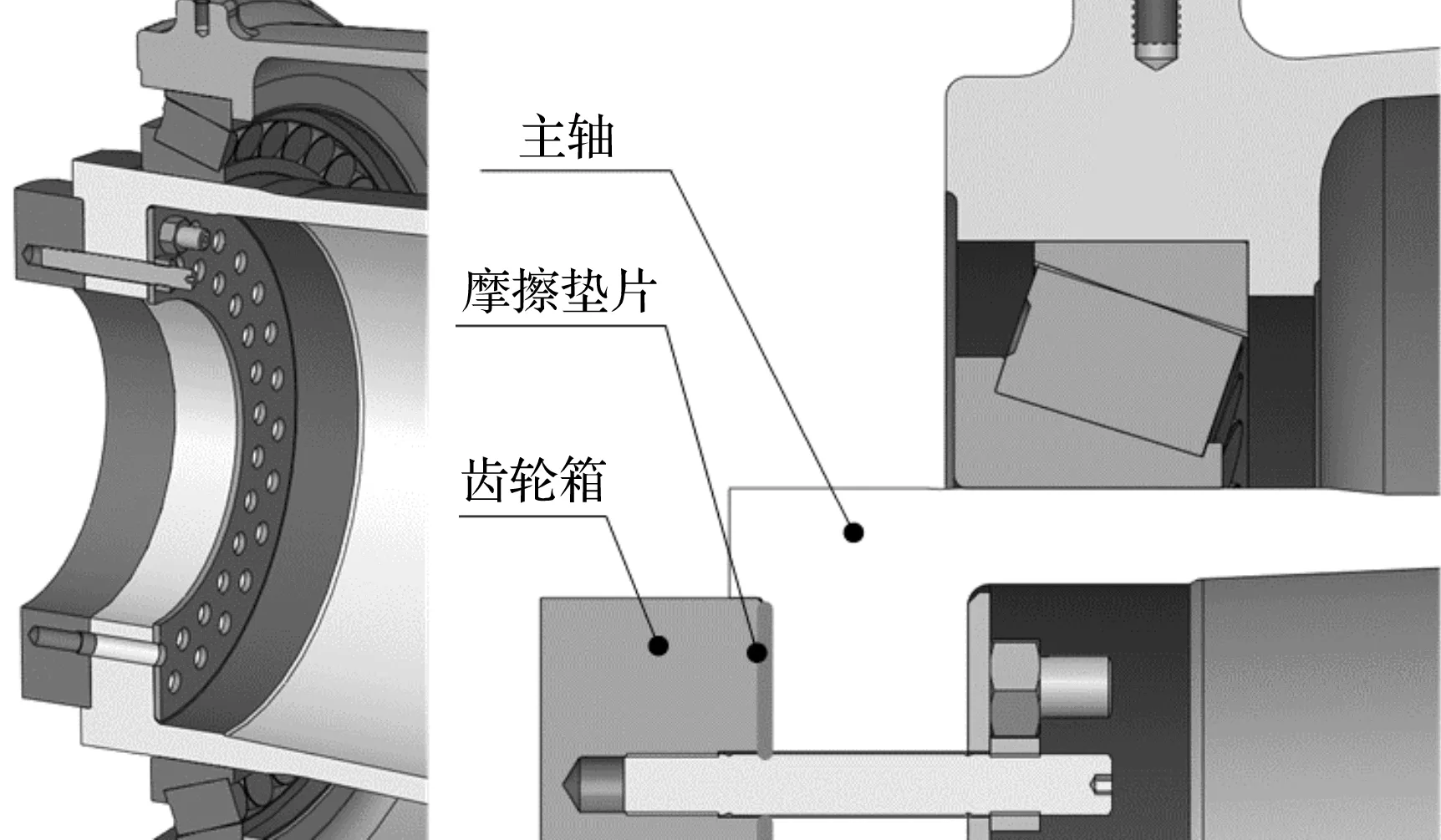

为了对风电机组法兰用摩擦垫片的摩擦系数进行实验研究,笔者首先给出了风电机组主轴和齿轮箱法兰摩擦联接示意图,如图1所示。

图1 风电机组主轴和齿轮箱法兰摩擦联接示意图

图1中,主轴和齿轮箱法兰的摩擦连接形式为风电机组主轴与齿轮箱常用的法兰摩擦联接形式。

根据德国《VDI2230—2015高强度螺栓连接系统计算》标准[15],螺栓所需提供的最小夹紧力如下式所示:

(1)

式中:FKQ—螺栓所需提供的最小夹紧力,kN;FQmax—最大横向载荷,kN;MYmax—最大扭矩,kN·m;qF—传递横向载荷的接触面个数;qM—传递扭矩的接触面个数;ra—摩擦半径,m;μTmin—静摩擦系数。

由式(1)可知,在进行风电机组设计时,可通过提高主轴与齿轮箱法兰联接面的静摩擦系数,来减少所需要的最小夹紧力FKQ,从而可以减小螺栓的预紧力。

而螺栓预紧力的减小,意味着可以减少螺栓的数量,或降低螺栓的规格,这样就可以实现主轴与齿轮箱法兰联接面更紧凑的设计,最终可以减小主轴轴承和齿轮箱低速端轴承的设计尺寸,以及降低该联接部位的材料重量,降低整个风电机组的设计制造成本。

为了研究该摩擦垫片用于主轴和齿轮箱摩擦联接时的静摩擦系数,该处,笔者采用主轴与齿轮箱法兰材料球墨铸铁QT400—18AL和QT700—2作为实验的试样。

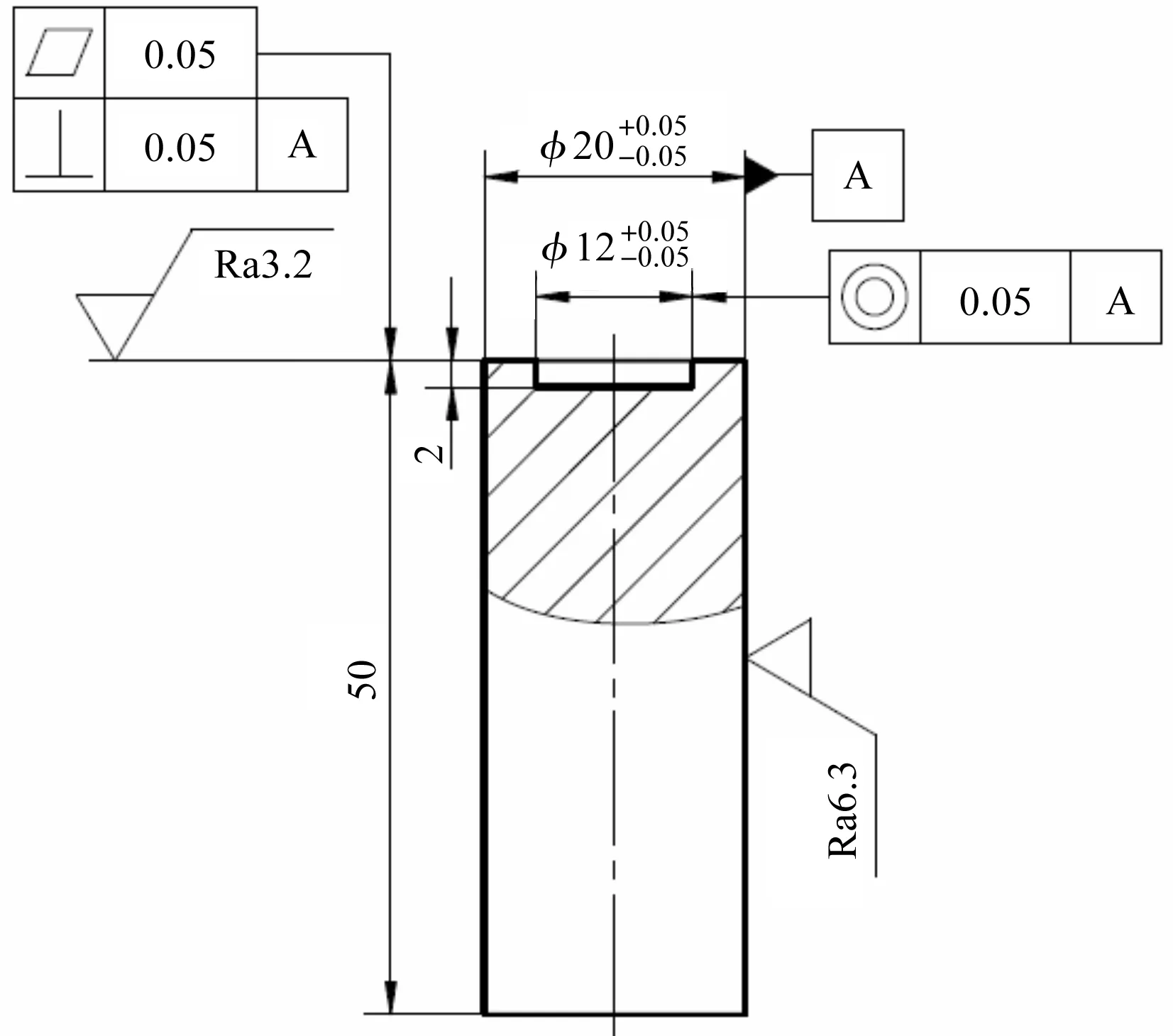

实验试样的具体加工尺寸如图2所示。

图2 实验试样加工尺寸

图2中,试样1(QT400—18AL)与试样2(QT700—2)的具体加工尺寸相同。其中,试样1和试样2与摩擦垫片接触的一面为外径20 mm、内径12 mm的圆环面,且该圆环面为粗糙度Ra3.2的机加工面,该面上涂有防锈油,实验时用抹布擦干。

实验用摩擦垫片的原理图如图3所示。

图3 实验摩擦垫片原理图

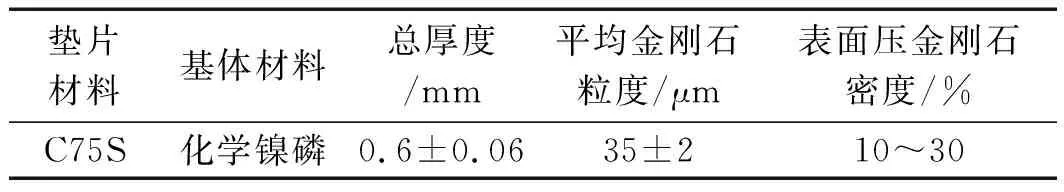

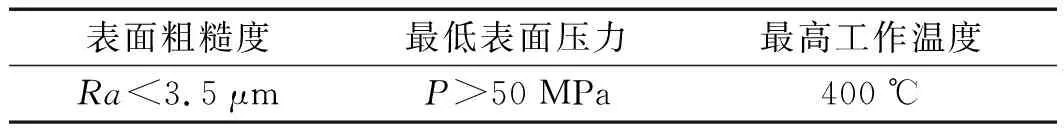

该摩擦垫片的材料特性如表1所示。

表1 摩擦垫片的材料特性

该摩擦垫片的应用条件如表2所示。

表2 摩擦垫片的应用条件

2 实验方法与结果分析

2.1 实验原理

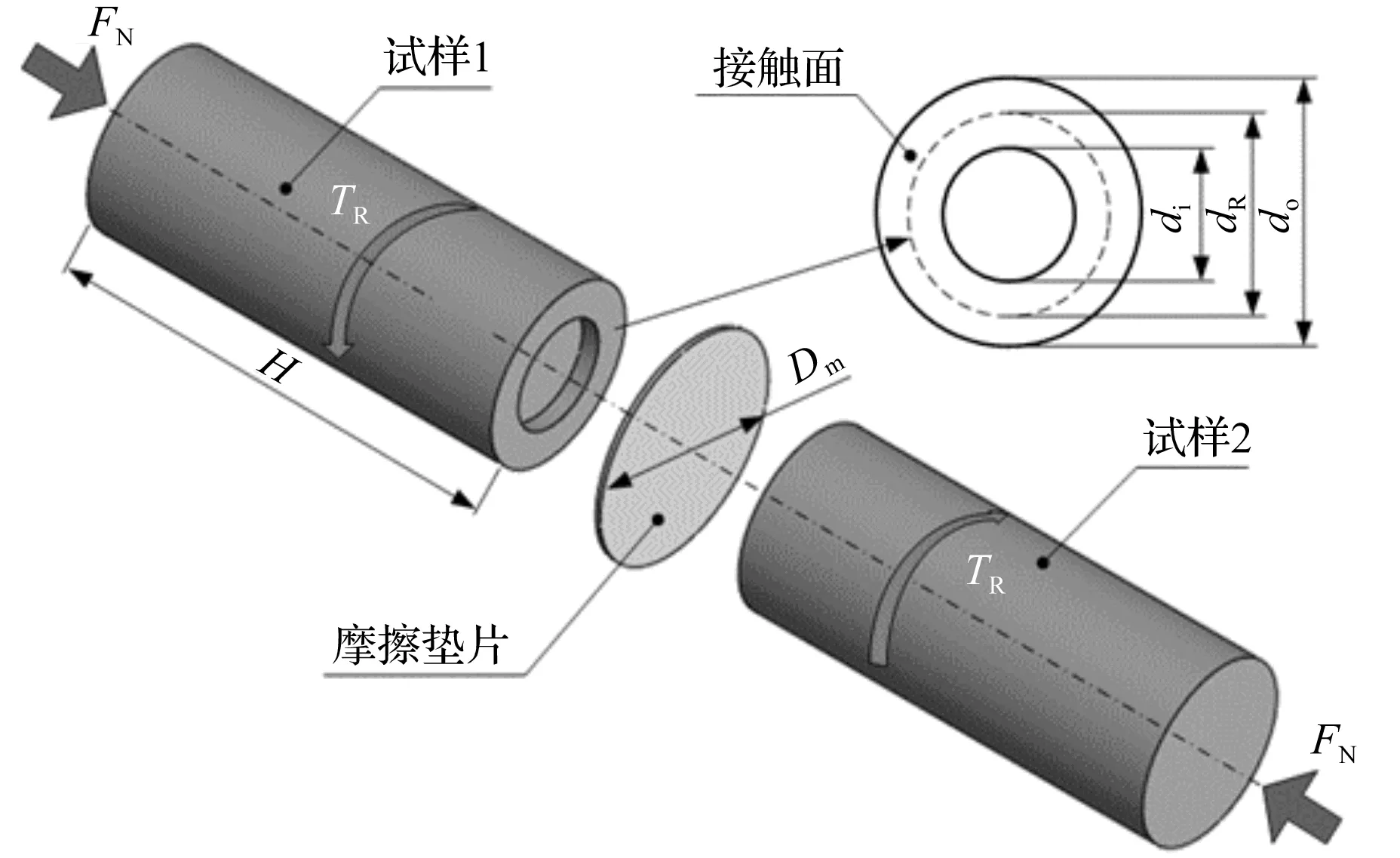

在对主轴和齿轮箱摩擦联接时的摩擦垫片进行实验研究前,笔者先给出了实验试样的外形与载荷施加方式,如图4所示。

图4 试样外形与载荷方式

图4中,具体的实验步骤为:

将摩擦垫片放在试样1与试样2之间,以一定压缩载荷FN压紧试样,并保持力值不变,再缓慢施加扭矩TR,直至转动5°(实验采用扭角控制,加载速度为1°/min);

在实验过程中,笔者全程采集(采样频率5 Hz)压缩载荷、位移、扭矩和扭角的数据,并分别加以记录;在实验结束后,再根据压缩载荷和扭矩数据计算摩擦垫片的摩擦系数。

摩擦垫片摩擦系数的计算公式如下:

(2)

(3)

式中:μ—摩擦系数;TR—试验机加载扭矩,kN·m;FN—结合面压力,kN;dR—当量直径,m;do—结合面外径,m;di—结合面内径,m;p—平均接触压强,MPa。

2.2 实验设备

在对摩擦垫片进行的实验中,笔者所采用的实验设备为MTS809—100 kN电液伺服拉、扭组合试验机,其实物图如图5所示。

该电液伺服拉、扭组合试验机的最大载荷为:±100 kN,扭矩为1 000 N·m,精度为±0.5%。

实验设备所处的环境温度为(20±2)℃,湿度为(60±5)%。该温湿度为风电机组实际运行的典型温湿度,该温湿度下试样和摩擦垫片性能稳定。在实验过程中,保持该温湿度基本稳定。

为了保持图4中试样1与试样2的水平对中,在实验前,笔者参考GB/T 34104—2017《金属材料试验机加载同轴度的检验》,预先对试验机进行了同轴度校准。

2.3 实验方法

在实际风电机组中,主轴与齿轮箱之间的法兰摩擦联接面的设计平均接触压强p约为125 MPa,且在机组长期运行后,p会逐渐发生衰减。

鉴于此,为涵盖机组运行中所有的p范围,首先,笔者在实验中分别在p为50 MPa、100 MPa、150 MPa的条件下,分别测试了摩擦垫片的摩擦系数共3次;

接着,在p为125 MPa时,测试了垫片的摩擦系数8次;

随后,在p为125 MPa时,测试了无摩擦垫片的摩擦系数3次;

最后,考虑到在风电机组的实际运行中,摩擦垫片可能面临多次拆卸的问题,笔者两次测试了p为150 MPa时,摩擦垫片拆卸1~3次后的摩擦系数。

2.4 实验结果分析

2.4.1 接触面压力对静摩擦系数的影响

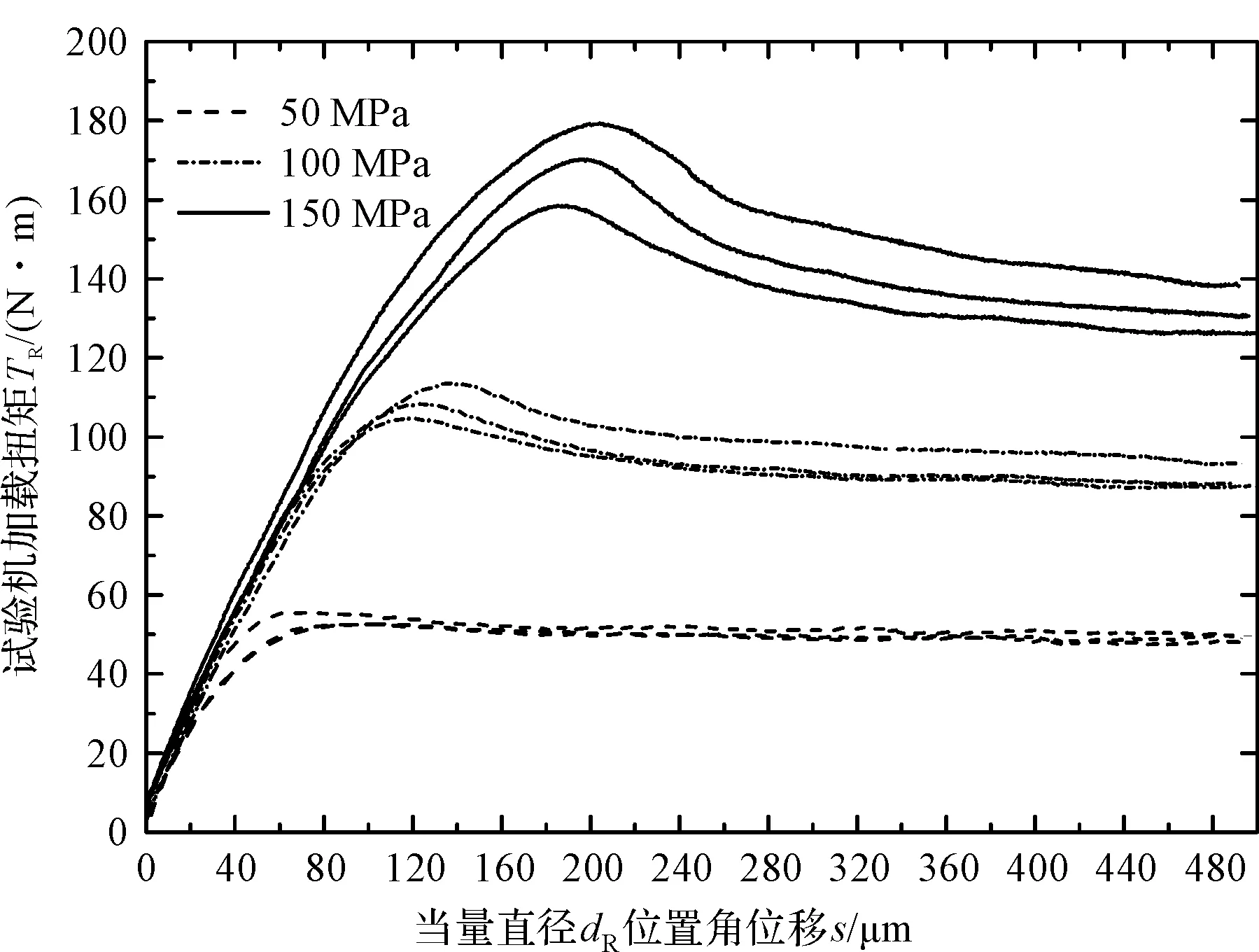

当p为50 MPa、100 MPa、150 MPa时,扭矩在dR处随周向角位移的变化关系,如图6所示。

图6 扭矩在dR处随周向角位移的变化关系(工况一)

由图6可见:随着试样1和试样2的相对转动,扭矩呈现出先逐渐增大到一个峰值,再缓慢减小到一数值,然后保持不变的现象。

其中,扭矩峰值Tmax即为用于计算静摩擦系数的扭矩值。

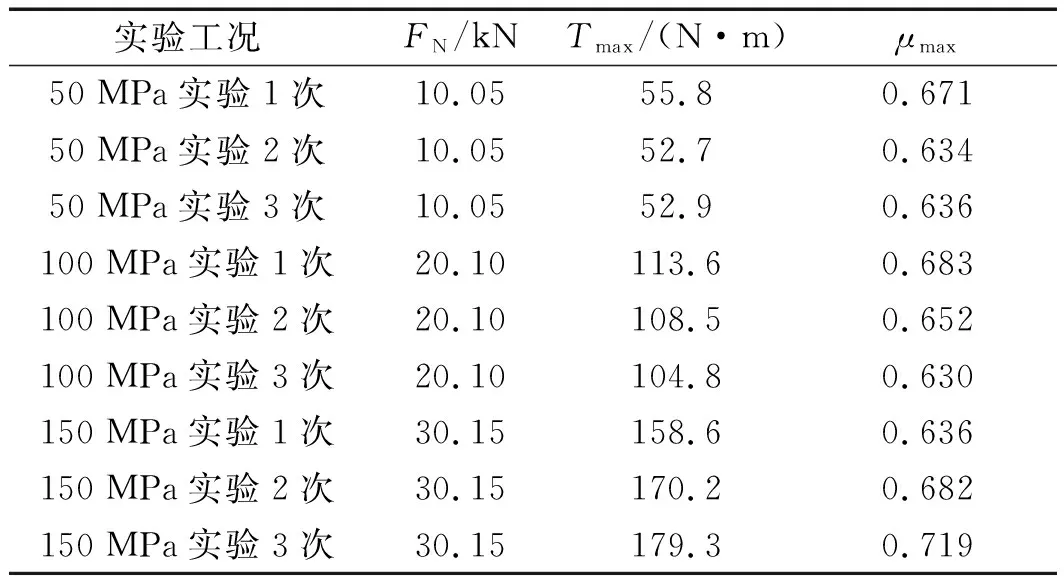

当p为50 MPa、100 MPa、150 MPa时,接触面的静摩擦系数如表3所示。

表3 p为50 MPa、100 MPa、150 MPa时的静摩擦系数

由表3可知:

当p为50 MPa、100 MPa和150 MPa时,静摩擦系数平均值分别为0.647、0.655和0.679,且最大值与最小值介于0.63与0.72之间;

随着结合面压强的增大,静摩擦系数略有增大,但差异不大。

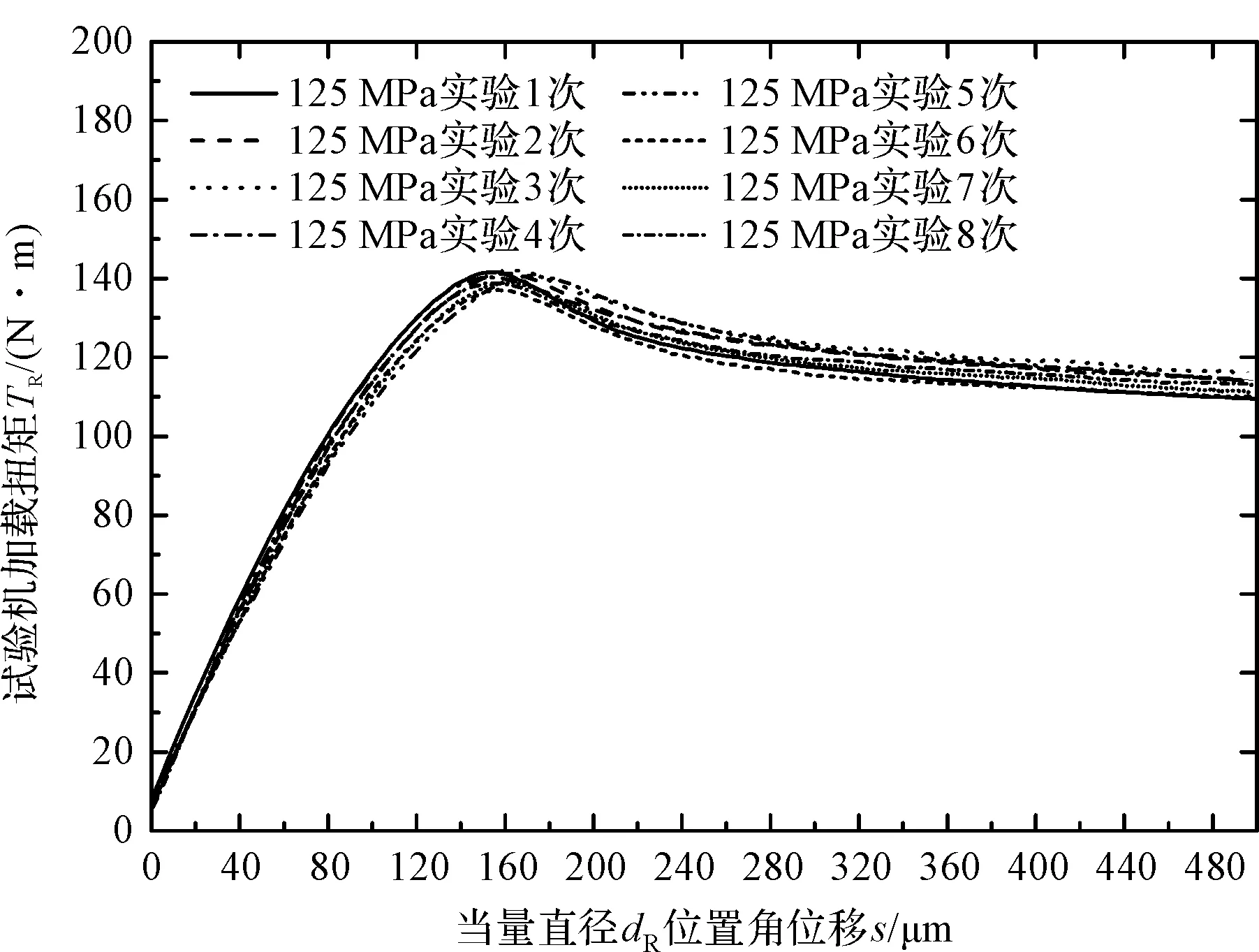

当p为125 MPa时,扭矩在dR处随周向角位移的变化关系,如图7所示。

图7 扭矩在dR处随周向角位移的变化关系(工况二)

由图7可知:

p为125 MPa时,多次重复工况实验条件下,摩擦垫片用于试样1和试样2间在整个准静态扭转和压缩载荷加载过程中,试验机加载扭矩的一致性较高。

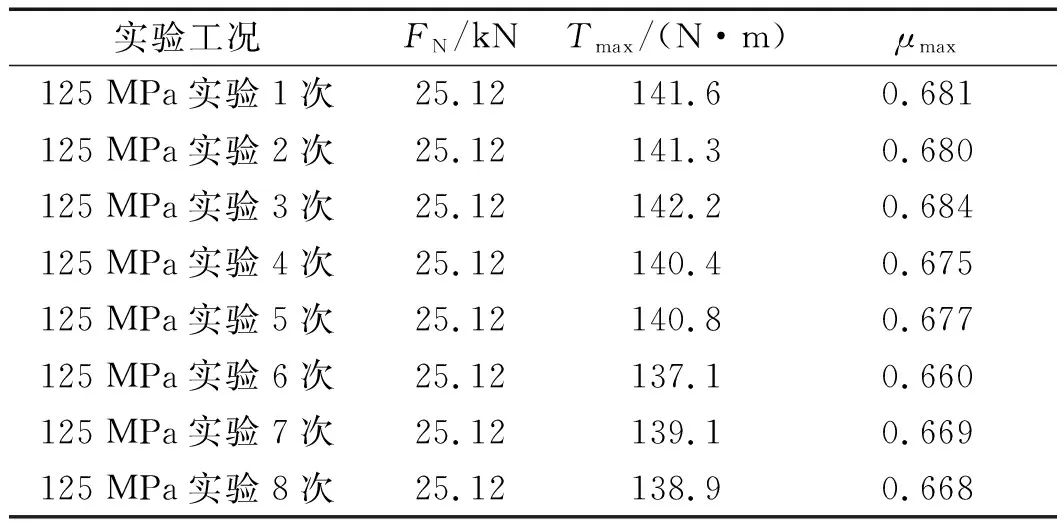

对应于图7的实验,当p为125 MPa时,接触面的静摩擦系数如表4所示。

表4 p为125 MPa时的静摩擦系数

由表4可知:当p为125 MPa时,静摩擦系数的最大值为0.681,最小值为0.660,平均值为0.674。

结合表(3,4)所示的4种结合面平均接触压强p,即共17组实验数据可知:

在结合面平均接触压强大于50 MPa时,球磨铸铁QT400—18AL和QT700—2试样使用该摩擦垫片,静摩擦系数相差不大;当接触面的压力增大,且试样1和试样2相对摩擦转动时,最大扭矩峰值越明显,但静摩擦系数平均值增加不明显。

在4种结合面压力下,共17组实验静摩擦系数的统计分析结果,如表5所示。

表5 4种结合面压力共17组实验静摩擦系数统计分析

表5给出了17组试验数据摩擦系数总的平均值和标准差以及最大、最小值。

2.4.2 有、无摩擦垫片对静摩擦系数影响

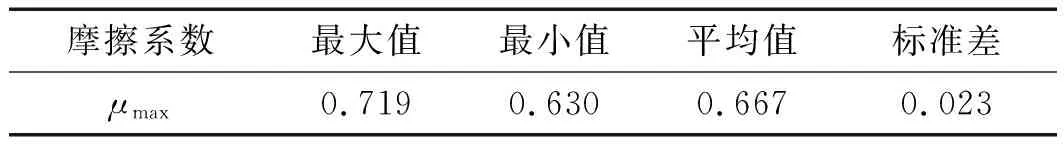

当p为125 MPa,有、无摩擦垫片时,扭矩在当量直径dR处随周向角位移的变化,如图8所示。

图8 扭矩在dR处随周向角位移的变化(工况三)

由图8可见:

在相同结合面平均接触压强下,无摩擦垫片时,扭矩峰值明显小于有摩擦垫片;且无摩擦垫片时,扭矩峰值不明显。

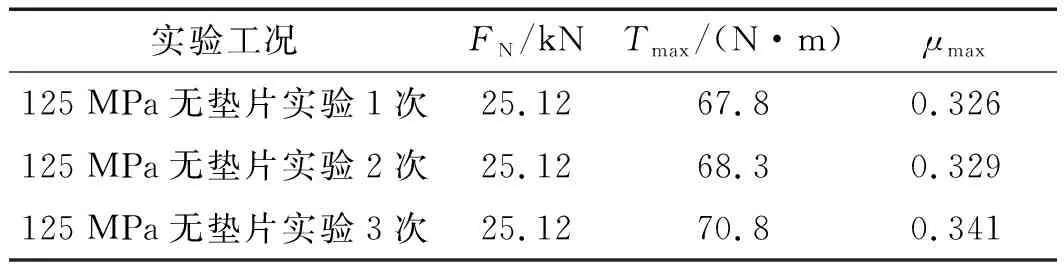

当p为125 MPa,且无摩擦垫片时的静摩擦系数,如表6所示。

表6 p为125 MPa,无摩擦垫片时的静摩擦系数

由表6可知:

p为125 MPa时,无摩擦垫片静摩擦系数最大值为0.341,最小值为0.326,平均值为0.332。

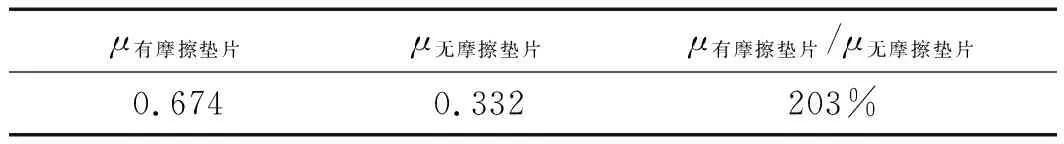

当p为125 MPa,有、无摩擦垫片时静摩擦系数比较,如表7所示。

表7 p为125 MPa,有、无摩擦垫片时静摩擦系数比较

由表7可知:

在p为125 MPa之时,球墨铸铁QT400—18AL和QT700—2试样之间,使用摩擦垫片比不使用摩擦垫片的情况下,其静摩擦系数提高了约一倍。

2.4.3 摩擦垫片重复使用对静摩擦系数的影响

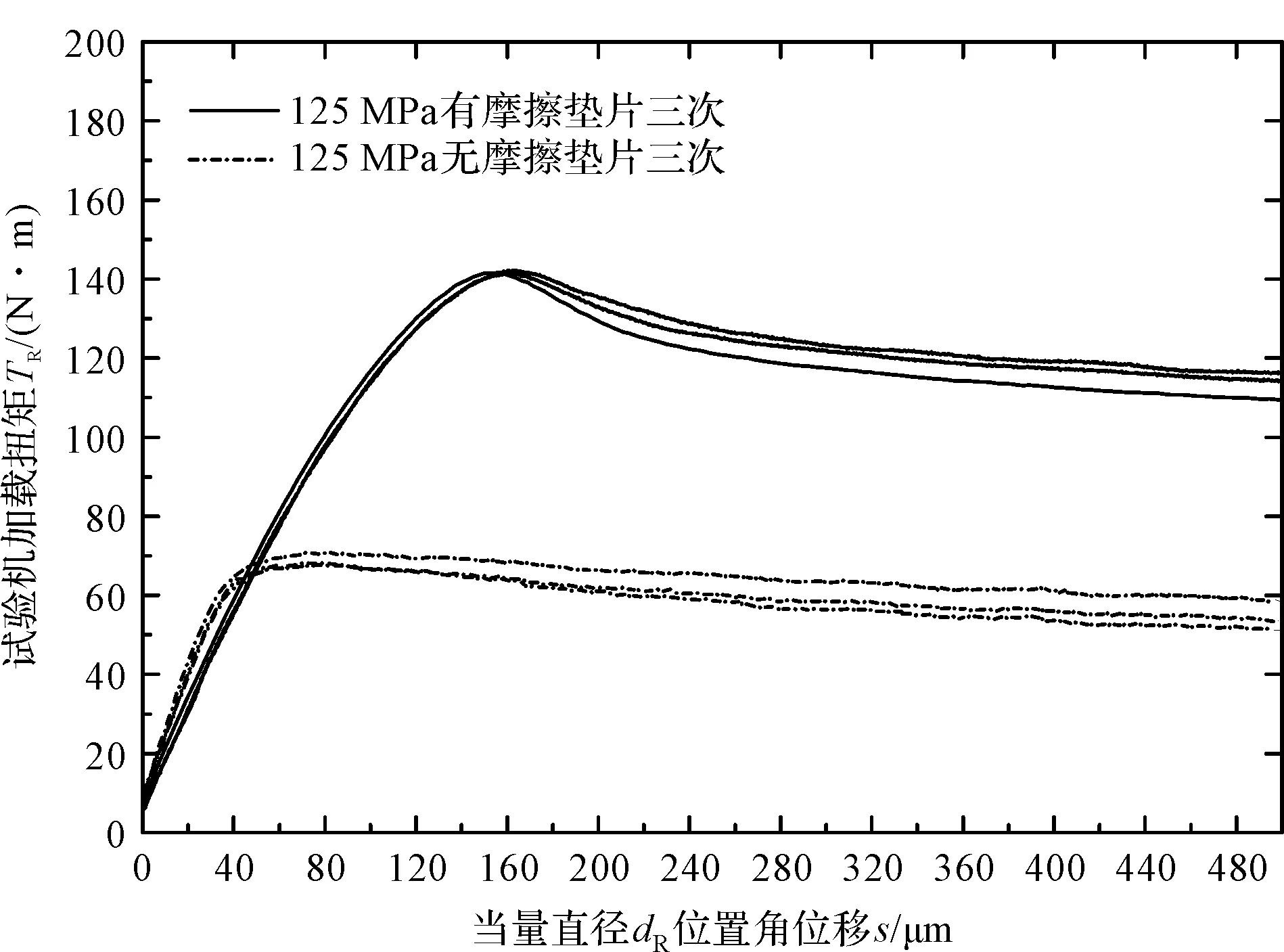

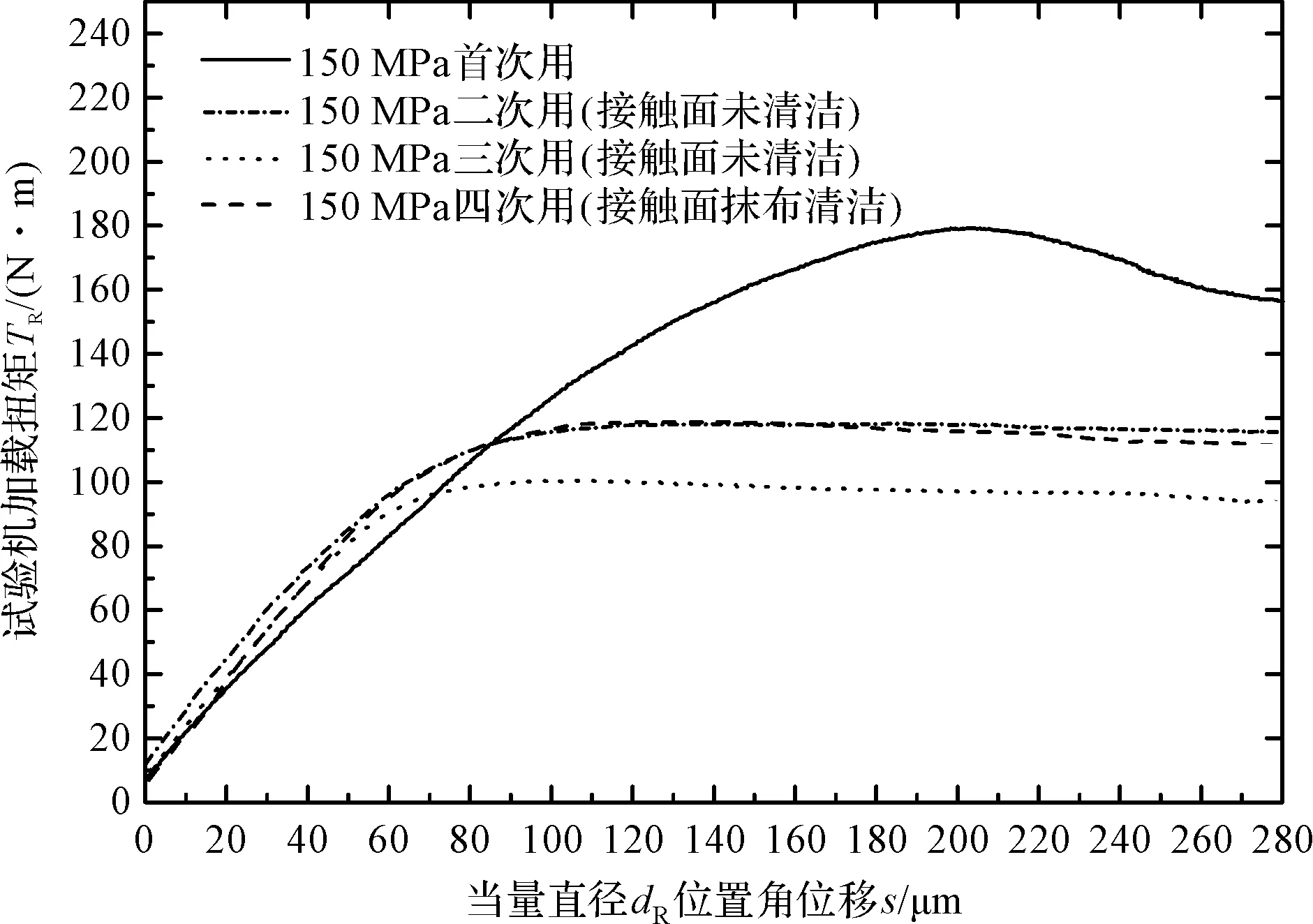

p为150 MPa,垫片重复使用时,扭矩在dR处随周向角位移的变化,如图9所示。

图9 垫片重复使用时扭矩在dR处随周向角位移的变化

由图9可知:p为150 MPa时,摩擦垫片重复使用条件下,摩擦垫片用于试样1和试样2间在整个准静态扭转和压缩载荷加载过程中,试验机加载扭矩的一致性偏差较大。

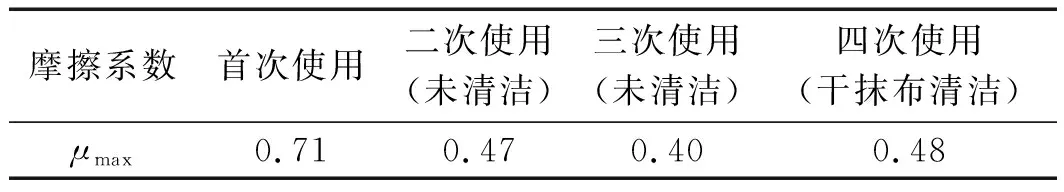

对应于图9,其垫片的重复使用对静摩擦系数的影响,如表8所示。

表8 垫片重复使用对静摩擦系数的影响

由表8可知:

在试样和摩擦垫片2次和3次重复使用时,未对其结合面进行清洁;随着使用次数的增加,其静摩擦系数呈下降趋势。试样和摩擦垫片2次使用较首次使用时,其静摩擦系数下降34%;

试样和摩擦垫片3次使用较首次使用时,其静摩擦系数下降44%;

试样和摩擦垫片第4次使用时,用干抹布对试样和摩擦垫片表面进行了简单擦拭清洁,其静摩擦系数较第3次使用时有所上升,但较首次使用时,其静摩擦系数仍降低32%。

3 结束语

提高主轴与齿轮箱法兰联接面的静摩擦系数,可以间接实现主轴与齿轮箱法兰联接面的紧凑设计,实现风电机组的轻量化。同时,目前尚无针对摩擦垫片在风电领域大部件材料球墨铸铁QT400—18AL和QT700—2间的实际摩擦系数的实验研究。

为此,笔者以主轴和齿轮箱低速端法兰材料球墨铸铁QT400—18AL和QT700—2为试样,基于拉、扭组合试验机,通过加载准静态扭转和压缩载荷的方法,对风电机组主轴和齿轮箱联结法兰用摩擦垫片的摩擦系数进行了实验研究。

具体结论如下:

(1)当结合面平均接触压强大于50 MPa时,在球墨铸铁QT400—18AL和QT700—2试样间使用摩擦垫片的静摩擦系数可达到0.6以上。实验测得的17个静摩擦系数数据的最大值为0.719,最小值为0.630,平均值为0.667,标准差为0.023。由于摩擦系数直接受到金刚石的粒度和表面压入金刚石密度及连接面粗糙度的影响,因此,在实际工程中,选取静摩擦系数设计值时需要考虑一定的安全系数;

(2)当结合面的平均接触压强为125 MPa时,在球墨铸铁QT400—18AL和QT700—2试样间未用摩擦垫片,实验测得其静摩擦系数最大值0.341,最小值0.326,平均值为0.332。在相同的结合面平均接触压强下,与未使用摩擦垫片时相比,使用摩擦垫片后可将其静摩擦系数提高约1倍;

(3)在结合面平均接触压强为150 MPa条件下,将试样和摩擦垫片重复使用2、3、4次时,其静摩擦系数呈现下降趋势。若实际风电机组中需要重复使用摩擦垫片时,则应采取相关措施,以保证其结合面的静摩擦系数不会过低,以免影响相关联接的可靠性。

在该研究中,笔者仅选取了常用的主轴和齿轮箱低速端法兰材料球墨铸铁QT400—18AL和QT700—2做试样,并对特定环境温湿度、多种结合面接触压强条件下,摩擦垫片的摩擦系数做了实验研究。

因此,在今后的研究中,笔者将对不同材料试样、不同粗糙度、不同金刚石粒度和密度、不同温湿度环境下,该摩擦垫片的摩擦系数开展进一步的研究。