超期服役下含超标缺陷压力容器的合于使用评价研究*

胡华胜,邓 聪,2,赵仲勋,王 磊

(1.广东省特种设备检测研究院,广东 佛山 528251;2.华南理工大学机械与汽车工程学院,广州 510640)

0 引言

压力容器作为八大类特种设备的一种,通常面临十分苛刻的工艺环境,在其制造和长期使用过程中,极易产生各种类型的缺陷,很难完全避免[1]。随着我国社会经济的不断发展,压力容器一方面不断向大型化、高参数方向发展,新材料、新结构大量应用,使用环境更加苛刻复杂;另一方面超期服役的压力容器也在迅速增长[2]。

在TSG 21-2016《固定式压力容器安全技术监察规程》中已明确表述,对超期服役或者含超标缺陷的压力容器可以采用合于使用评价的方式对其安全状况进行评估[3]。而在实际操作过程中,由于缺乏相关经验,且传统方式下应力计算过程复杂,采用手工计算的话效率低下[4]。在此背景下,面对超期服役或者含超标缺陷的压力容器,检验机构和检验工程师们通常只能给出返修或者更换的策略[5]。但企业往往受制于工期以及经济效益等因素,在没有科学依据的情况下,盲目“带病”运行超期服役或者含超标缺陷的压力容器,存在较大安全隐患[6]。在此背景下,如何行之有效地开展此类压力容器的检验及评价工作已成为了迫切需要解决的热点问题。

本文将传统检验检测技术与有限元应力分析法结合起来,以某大型水电企业超期服役下的含超标平面缺陷的压力容器为例,进行了应力分析及合于使用评价研究,为企业特种设备安全运行提供科学依据,同时为检验机构在工程实践中广泛开展合于使用评价工作提供借鉴和参考。

1 某服役压力容器

1.1 基本情况

某压力容器为单层板焊结构,主要技术参数如表1所示,结构如图1所示。该压力容器于1990年前后投用,其服役年限已远超过其设计使用寿命。

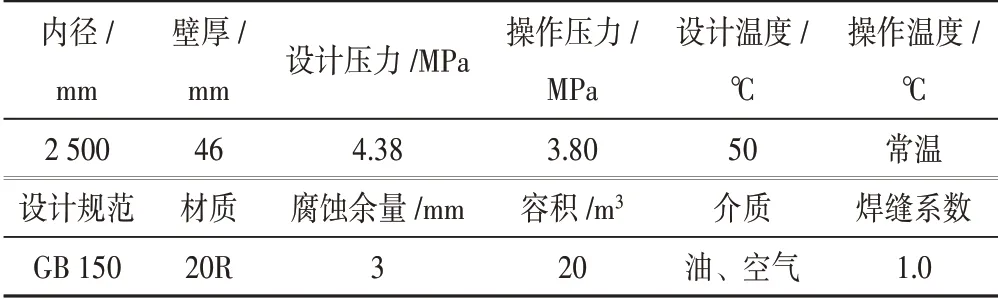

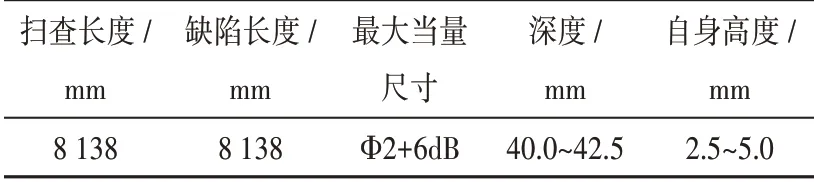

表1 压力油罐主要技术参数Tab.1 Main parameters of pressure tank

图1 压力油罐结构Fig.1 Schematic diagram of pressure tank

1.2 定期检验情况

在对此压力油罐的全面检验过程中,经超声检测发现,上封头与筒体连接环缝存在未熔合,且该缺陷尺寸已超过TSG 21-2016《固定式压力容器安全技术监察规程》所允许的使用范围,如表2所示。

表2 超声检测发现缺陷情况Tab.2 Defects by ultrasonic examination

母材化学成分检测结果符合GB/T 699-2015《优质碳素结构钢》[7]中20R钢的要求,如表3所示。硬度检测发现母材与焊缝硬度值为126~135 HB,符合《锅炉和压力容器用钢板》[8]中20R材料的布氏硬度范围(108~140 HB)。结合其使用条件,可以认为该设备没有明显材质劣化[9]。

表3 母材化学成分分析结果Tab.3 Results of chemical composition analysis of base material%

另外,检验人员采用超声波测厚以及在该焊缝外壁面磁粉检测中未见腐蚀减薄和磁痕显示。

1.3 材料力学性能试验情况

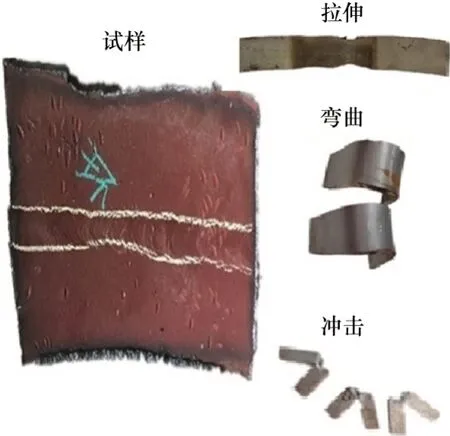

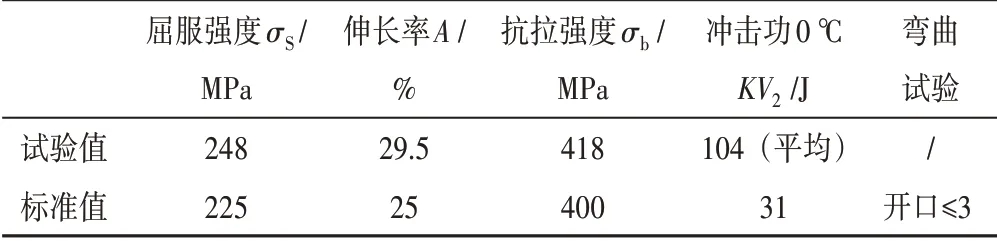

由于该批次压力油罐年代久远,部分随机资料已遗失,焊接材料和焊接工艺无法确定。由于后续安全评定的需要,检验人员对已经报废的、同批次压力油罐进行取样,并根据有关要求进行拉伸试验、弯曲试验以及冲击试验[10],获取了其力学性能数据,如图2所示。现将试样力学性能测试结果与《压力容器用钢板》[11]进行对比,均符合要求,如表4所示。

图2 力学性能试验情况Fig.2 Circumstance of mechanical testing

表4 材料力学性能试验结果Tab.4 Results of mechanical testing

2 缺陷成因分析和失效模式判断

经过对设备介质进行成分化验,不包含氢气和硫化氢等,不存在氢损伤和硫化氢破坏等潜在的损伤机理。同时,根据上述缺陷检验检测、理化分析结果,可以认为该超标缺陷为制造过程中产生的未熔合,且未产生新增缺陷。

另外,该压力油罐操作工况较稳定,工作温度为常温,不易发生疲劳和蠕变失效[12]。因此,压力油罐在该缺陷位置潜在的失效模式为弹塑性断裂失效,可采用《在用含缺陷压力容器安全评定》[13]中平面缺陷常规评定方法对埋藏缺陷进行安全评定。

3 合于使用评价研究

3.1 缺陷表征

根据超声检测结果,未熔合缺陷实测最大自身高度h=5 mm,实测最大长度l=8138 mm,板厚B=46 mm,距离内外表面距离p1和p2分别为1 mm和40 mm。由于p1<0.4h<p2,现将缺陷规则化为半椭圆形表面缺陷,a=h+p1=6 mm,2c=l=8138 mm。

3.2 应力分析

3.2.1 有限元模型及网格划分

应力按性质可分为一次应力、二次应力和峰值应力,其中峰值应力仅对低周疲劳或脆性断裂的失效模式起作用,故本次分析不需要考虑峰值应力[14-15]。其中,介质的压力和介质和设备的自重以及外加的机械荷引起的一次应力对缺陷开裂起主要作用,缺陷部位与缺陷平面垂直的一次应力是危险应力[16]。

现采用ANSYS14.0进行有限元分析,简化后的模型如下:根据圣维南定理,为避免端面约束对分析部位产生影响,筒体取轴向长度应大于4Rit=960 mm(式中,Ri为筒体内半径,t为筒体名义壁厚),实际筒节轴向长度取1500 mm;考虑到压力油罐的对称性,采用1/4模型。分析时采用20节点六面体二次减缩积分单元(C3D20R)进行弹性分析求解。为保证计算精度,对缺陷部位网格进行细化处理,有限元分析模型和网格划分情况如图3和图4所示。

图3 压力油罐三维有限元分析模型Fig.3 Three dimensional finite element analysis model of pressure oil tank

图4 压力油罐整体及局部网格划分情况Fig 4 Overall and local grid division of pressure oil tank

3.2.2 边界条件

图5所示为边界条件设置情况。其中,位移边界条件主要是约束筒体下端面ΔY=0,以及在对称面施加对称位移约束。力边界条件主要包括:(1)静水压力载荷(油密度0.8 kg·m-3),自由面设置为压力油罐最顶端;(2)内壁面施加载荷4.38 MPa(设计工况);(3)筒体下端部施加等效应力载荷pd1,计算值为58.43 MPa。等效应力载荷公式如下:

图5 边界条件Fig 5 The boundary condition

式中:pc为计算压力,MPa;Ri为筒体或接管端部内半径,mm;Ro为筒体或接管端部外半径,mm。

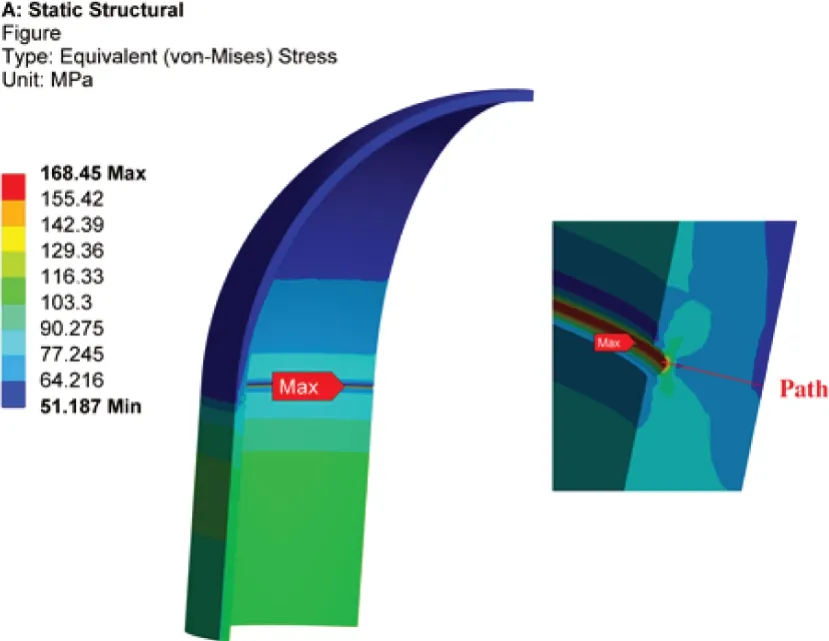

3.2.3 应力分析结果

图6所示为设计工况下含缺陷压力油罐的应力强度SINT(第三强度理论)云图,图中红色区域表示高应力区,蓝色区域表示低应力区。最大应力强度为筒体和焊缝连接部位内表面,显然,该超标未熔合缺陷破坏了压力油罐的连续性,结构突变导致应力增加,最大值可达到168.45 MPa。

图6 应力强度SINT云图Fig 6 SINT picture of stress intensity

同时根据应力分析结果,建立路径Path,并利用ANSYS的路径线性化分析功能,分解得到缺陷位置最大一次薄膜应力pm和一次弯曲应力pb,其值分别为70.12 MPa和29.40 MPa。

3.3 安全评定

3.3.1 应力强度因子的计算

出于保守的考虑,焊接残余应力引起的二次薄膜应力取值Qm1=0.5σS=124 MPa,二次弯曲应力Qb1=0 MPa[17]。焊缝部位未发现有错边、变形,计算二次应力时不考虑错边和变形的影响。

式中:σmP和σbP分别为缺陷部位一次薄膜应力和弯曲应力,按照3.2节计算结果,并乘以安全系数(失效后果按一般考虑,取值1.1),分别为87.65 MPa,36.75 MPa;σmS和σbS分别为缺陷部位二次薄膜应力和弯曲应力,失效后果为严重时,安全系数取1.0,其值为155 MPa,0 MPa;fm和fb为裂纹构形因子,取值为1.103,1.103[11]。

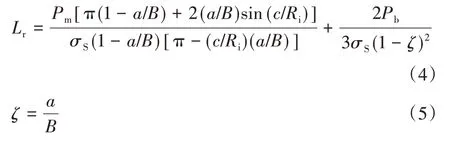

3.3.2 载荷比Lr和断裂比Kr的计算

载荷比Lr计算结果为0.43,计算公式如下:

断裂比Kr计算结果为0.85,按下式进行计算:

式中:G为裂纹间弹塑性干涉效应系数,取1.0[11];Ψ1为塑形修正因子中间参量,取0.027[11];Kp为评定用材料断裂韧性,用断裂韧度KC除以安全系数1.1求得。

KC值为148.89 MPa·m0.5,可通过下式进行计算:

式中:KV2为冲击功(0℃),根据力学性能测试结果,取值为104 J,如表4所示。

3.3.3 失效评定

将计算得到平面缺陷点(0.42,0.85)绘制在通用失效评定图中,如图7所示。图中FAC为失效评定曲线,为截止线=1.15)。显然,平面缺陷点(0.42,0.85)位于失效评定图的安全区,说明在设计工况下超标未熔合缺陷不影响压力油罐的安全使用[18-19]。

图7 失效评定Fig 7 Failure assessment chart

4 结束语

(1)针对超期服役的压力油罐,进行超声检测、磁粉检测、超声测厚、理化分析以及力学性能试验,在缺少相关资料的背景下,对检测发现的超标缺陷进行定性定量分析,并明确压力油罐在该焊缝位置潜在的失效模式为弹塑性断裂失效。

(2)通过有限元分析获取压力油罐应力强度SINT云图,发现缺陷的存在破坏了压力油罐结构的连续性,使得SINT当量应力显著增加,最大值可达到168.45 MPa。

(3)采用平面缺陷常规评定方法对含超标未熔合缺陷的压力油罐进行安全评定,计算得到的评定点位于通用失效评定图的安全区内,为压力油罐的安全使用提供了科学依据,为特种设备检验机构在工程实践中广泛开展合于使用评价工作提供借鉴和参考。