减少连铸坯表面氧化铁皮生成的工艺实践

黄晓平,段少平

(陕钢集团汉中钢铁有限责任公司,陕西 汉中 724207)

陕钢集团汉中钢铁有限责任公司(以下简称“汉钢公司”)炼钢厂现有2座120 t氧气顶底复吹转炉,配套2台八机八流R10 m弧形连铸机。在近年来的生产实践中,Q235、HPB300、HRB400(E)、HRB500(E)等钢种铸坯表面氧化铁皮多的现象较为普遍,影响连铸生产技术经济指标和连铸坯表面质量。优化连铸坯冷却过程是减少连铸坯氧化铁皮生成的关键,本文对汉钢公司生产Q235、HPB300、HRB400(E)、HRB500(E)方坯(165 mm×165 mm)过程中减少铸坯氧化铁皮生成的探索与实践予以介绍。

1 生产现状

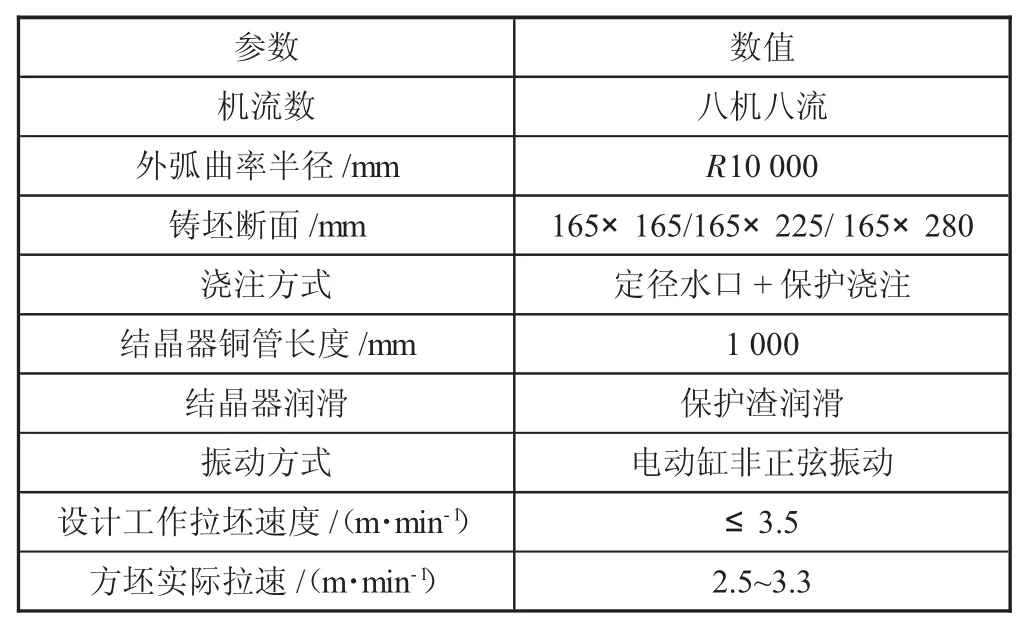

汉钢公司2台连铸机的主要工艺设备参数如表1所示。

表1 连铸机主要工艺设备参数

汉钢公司生产的钢种主要有Q235、HPB300等普碳钢,HRB400(E)、HRB500(E)等低合金钢,70#、SWRH82B、ER70S-6等高碳钢,连铸坯断面有165 mm×165 mm方坯、165 mm×225 mm和165 mm×280 mm矩形坯,普碳钢和低合金钢产量比例占95%左右。在近年来的生产实践中,普碳钢和低合金钢铸坯表面氧化铁皮多的现象较为普遍,尤其是HPB300、Q235等钢种更为明显。由氧化铁皮实物量折算的金属损失量达0.5%~0.6%以上,影响连铸坯金属收得率约0.5~0.6个百分点;同时,不易脱落的氧化铁皮也影响轧钢除鳞效果,影响钢材质量。

2 连铸坯表面氧化铁皮生成机理及影响因素分析

2.1 连铸坯表面氧化铁皮的形成过程

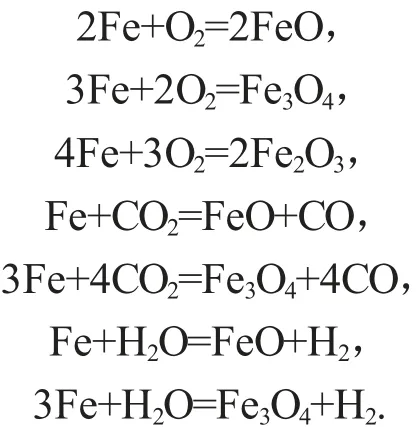

连铸坯表面氧化铁皮形成过程,是铸坯表面的铁元素与环境中的氧化性气体发生化学反应生成铁的氧化物的过程[1]。连铸工艺需要经过三个阶段的冷却传热才可将液态钢水完全转变成固态铸坯,即在结晶器内形成初生坯壳的一次冷却、在二冷室通过喷水完成约80%凝固的二次冷却、在空气中完全凝固。连铸坯连铸过程在一个湿热的环境中进行,连铸过程中的H2O(水蒸气)、O2都有较强的氧化能力,冷却过程中的铸坯表面发生的氧化反应为:

2.2 铸坯表面氧化铁皮形成的影响因素

2.2.1 氧化温度

铸坯的氧化速度随着温度的升高而加快。研究表明,铸坯在700℃以下,氧化现象不显著,900℃时开始加剧,1 000℃时氧化量急剧上升。若设定900℃时氧化系数为1,则1 000℃时的氧化系数为2,1 100℃时的氧化系数为4,1 200℃时氧化系数为8~9,在1 000℃以上高温段停留的时间越长,氧化越严重。

2.2.2 钢水成分

对于SWRH77B、SWRH82B等钢种来说,碳含量高,氧化铁皮的生成量少,这是因为当钢中碳与空气中的氧结合时会生成一氧化碳,起到阻止氧在铸坯中进一步扩散作用,所以氧化铁皮的生成也就相对较少。

Mn、Si含量较高的钢,由于铁皮中气孔直径大,空冷时的裂纹容易在氧化铁皮厚度中间停止,矫直时裂纹与基底金属相平等传播,导致基底金属侧的氧化铁皮易残留下来,所以氧化铁皮的剥离性不好。实践中HRB400(E)、HRB500(E)钢种氧化铁皮的剥离性低于Q235、HPB300钢种,会影响轧钢生产过程中的除鳞效果。

3 生产实践中氧化铁皮的控制方向探讨

经分析可知,氧化温度和钢水成分是影响连铸坯表面氧化铁皮生成的两个主要因素。但是,钢水成分在确定的钢种生产计划安排中属于不可控因素,因此决定铸坯表面氧化铁皮数量的关键因素是连铸冷却过程中的温度控制。分析认为,铸坯表面氧化铁皮主要形成于二次冷却段,因为结晶器内坯壳和铜管之间有保护渣润滑,阻碍了高温坯壳和空气的大量接触,铸坯温度在空气冷却阶段已有所降低,控制二冷段铸坯表面温度是减少氧化铁皮产生的主要方向[2]。但合理的一次冷却是控制二次冷却的重要条件,也不能忽视。

3.1 连铸一次冷却配水量分析

一次冷却的目标是使钢液在结晶器内获得均匀冷却,形成足以在进入二冷区后使钢液获得有效支撑的均匀厚度的坯壳,初生坯壳的厚度应大于10 mm,165 mm×165 mm方坯的初生坯壳厚度则以11~12 mm为宜。从控制铸坯表面氧化铁皮角度出发,如果结晶器出口坯壳厚度偏薄或厚度不均,会对二冷段优化冷却、氧化铁皮控制带来困难,也会影响拉钢事故控制及铸坯质量控制。汉钢公司连铸一次冷却配水参数如表2所示。

表2 一次冷却配水参数

从连铸机结晶器参数、一次冷却水量等方面综合分析,结晶器水流量设置偏大。过大的冷却水量并没有相应产生增加冷却强度的作用,因为结晶器内钢液在凝固过程中会自坯壳向内收缩,当收缩比大于结晶器铜管锥度时,就会在坯壳表面和铜管内壁间产生气隙[3]。研究表明,结晶器内的热阻坯壳占26%,气隙占73%,结晶器铜壁占1%。过大的冷却水量会引起结晶器内中下部气隙增加,导热受阻增大,反而弱化了冷却效果,这不但会造成结晶器出口坯壳厚度偏薄、温度偏高,而且会因横向气隙大小不均匀而造成结晶器内导热不均匀,从而产生拉钢事故和铸坯质量缺陷。

3.2 连铸二次冷却比水量分析

强化二次冷却,降低铸坯表面温度,对控制铸坯氧化铁皮产生量是有利的,同时也可以防止出现鼓肚缺陷。但是,如果在矫直区的铸坯表面温度≤900℃,进入钢的脆性区后会加剧振痕波谷处的裂纹缺陷。因此,应结合实践综合分析确定合理的二冷强度。二次冷却比水量为1.15~1.35 L/kg,测量矫直区铸坯表面温度为950~1 150℃,温度整体偏高,波动范围较大,这是铸坯表面氧化铁皮多的主要原因。

3.3 连铸二次冷却各区段配水量分析

铸坯进入二冷区时,坯壳薄,液芯量较大,热阻小,加大二次冷却强度,可以使铸坯厚度快速增加,当坯壳达到一定厚度时,冷却水在铸坯表面雾化形成一定厚度的蒸汽膜,影响冷却效果,造成铸坯表面回温,所以二次冷却水是按由强到弱的原则均匀冷却的。若二冷各区配水不合理,会造成局部铸坯回温过大,这就会增加铸坯表面氧化铁皮的生成。同时,因产生热应力,也会使得铸坯内部产生裂纹。

3.4 其他影响因素分析

3.4.1 钢水过热度

根据实践经验,将生产过程中低合金钢和普碳钢的过热度控制在15~30℃时有利于连铸生产过程的稳定。一次冷却水量在一定条件和一定时段内是相对恒定的,钢水过热度过高或波动范围大显然会影响一次冷却效果,从而影响二次冷却效果,进而影响铸坯表面氧化铁皮的控制,也会影响连铸生产质量和事故控制。连铸机浇钢过热度为15~30℃时钢水的达标率约为80%,过热度为15~40℃时钢水的达标率约为95%,波动较大。实践中,主要在过热度出现明显波动时进行相应的拉速调整,以减小钢水过热度波动造成的影响,但并不能做到实时精确对应调控。

3.4.2 连铸拉速

连铸二次冷却配水量设置是以拉速为自变量的函数模型,二冷配水量会根据拉速的变化进行自动调整,从而减少对二次冷却效果的影响。但是,一次冷却不能随拉速变化而动态变化,因而拉速不稳定会引起一次冷却效果的不稳定,进而引起全过程冷却效果的波动。165 mm×165 mm方坯设定的目标工作拉速为≤3.5 m/min,生产实践中大部分时间连铸拉速可以控制在目标范围内,在炼钢、连铸生产节奏不稳定的情况下,将连铸拉速控制在2.5~3.3 m/min,波动范围较大,会对铸坯表面氧化铁皮的控制、铸坯质量控制产生一定的影响。

3.4.3 结晶器保护渣润滑

保护渣在连铸浇注过程中有绝热保温、防止氧化、吸收夹杂物、润滑和改善传热五大功能。通过控制保护渣碱度、保护渣黏度,优化保护渣加入操作,可以保证保护渣均匀熔化,提高保护渣的传热均匀性,从而减少因坯壳传向结晶器铜管热量不均匀现象,既有

利于防止铸坯产生纵裂等质量缺陷,也有利于控制铸坯表面氧化铁皮的产生。

4 优化措施

4.1 一次冷却优化

基于一次冷却水量偏大的分析,在实践中逐步下调一次冷却水量为135~150 m3/h。测量出结晶器坯壳外表面温度1 100℃左右。

4.2 二次冷却优化

4.2.1 比水量的调整

通过提高二次冷却强度,从而控制二冷各段和矫直温度,生产实践中将比水量由1.15~1.35 L/kg调整为1.30~1.45 L/kg。

4.2.2 各区配水优化

二冷纵向冷却按由强到弱的原则设计,避免纵向回温而影响连铸坯内部质量和产生氧化铁皮。汉钢公司二冷段共分四区(足辊段、一区、二区、三区),配水量采用以拉速(v)为变量的二次函数模型Q=K(av2+bv+c)进行确定,经持续试验优化,调整并确定各区段的二冷段冷却模型系数。

4.3 钢水过热度控制

为了提高钢水过热度达标率,从提高转炉冶炼终点温度达标率、加强钢水调度、进行合金烘烤、微调吹氩站温度等方面不断改进。在提高转炉冶炼终点温度达标率方面,恢复使用副枪进行测温定碳,随后又试验应用了转炉投弹测温技术;对脱氧合金化使用的高锰生铁、硅锰合金、硅铁设置煤气烘烤炉,对合金均匀烘烤至500℃左右;加强生产调度,保证转炉和连铸工序之间供钢节奏的稳定,稳定在线钢水罐数量和烘烤,控制钢水温度波动;针对个别钢水温度偏高的炉次,通过在罐内少量添加小切头,并适当延长吹氩时间的措施进行调整。经优化控制后,浇钢过热度在15~30℃时钢水的达标率逐步提高到95%以上。

4.4 拉速控制

拉速产生波动的主要原因是供钢节奏出现波动,而供钢节奏的稳定性在很大程度取决于炼钢生产内、外部条件的稳定性。近年来,采取了一罐到底的铁水组织模式,因在炼铁和炼钢之间无混铁炉进行节奏缓冲,炼钢生产节奏的稳定难度有所增加。生产实践中,坚持以连铸为中心的思想组织生产,加强生产信息管理和组织协调工作,保证大部分时间的连铸拉速可控制在2.7~3.1 m/min的目标范围内。

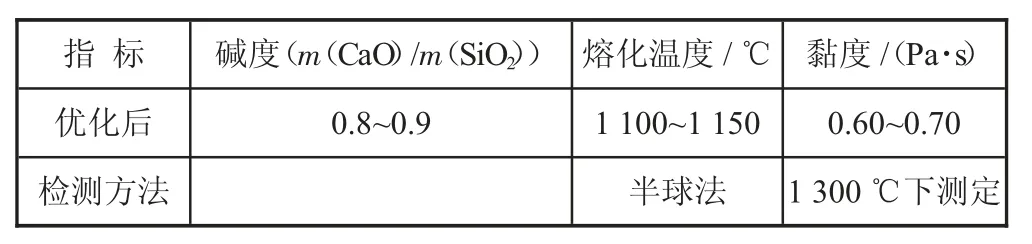

4.5 结晶器保护渣改进

保护渣碱度影响保护渣的黏度—温度曲线、吸收夹杂的能力、结晶性能并进而影响传热特性,熔化温度对熔渣厚度和保护渣消耗有影响,黏度是衡量保护渣润滑性能的重要指标,经试验、优化,结晶器保护渣主要理化指标调整情况如表3所示。

表3 结晶器保护渣主要理化指标

5 结语

汉钢公司的普碳钢、低合金钢连铸坯表面氧化铁皮多的现象较为普遍,影响连铸生产技术经济指标和连铸坯表面质量,经对连铸坯表面氧化铁皮生成机理和企业工艺现状进行分析,并对连铸生产工艺进行优化实践,工艺优化改进后,两台连铸机氧化铁皮的生成量逐步减少,金属收得率提高0.3%,连铸坯外观和内部质量也得到大幅度提高,效果显著。