大尺寸欧标球铰支座的设计要点及工程应用

黄韬睿

(中国铁建国际集团有限公司,北京 100855)

0 引言

随着中国企业海外运营经验日益丰富,企业正从“走出去”向“走进去”“走得好”转变提升,成为促进世界经济增长的重要力量。大工程增多、技术含金量提高、附加值增长,成为中企海外业务拓展的最大亮点。国际标准、中国设计、中国制造,是中国企业走进国际市场、输出中国产品、提高附加值的有效途径之一。目前中国的制造业在世界处于领先水平,而设计行业在对接国际标准方面还相对比较薄弱,多数设计单位还无法熟练应用国外的设计标准。中国的钢结构行业处在上升期,逐步向国际市场进军。钢结构建筑的结构形式日趋复杂,体系支承跨度越来越大,作为钢结构体系重要组成部分之一的钢结构支座,定型产品往往无法满足千变万化的边界条件,需要针对不同工程进行定制化设计生产。

1 欧标支座的设计标准与分类

钢结构支座的设计在欧标规范体系中,有单独的一组设计规范《结构支座》BS EN 1337。在《设计总则》BS EN 1337-1:2000中,定义支座为连接两个结构构件且允许转动的结构元件,并且根据不同的位移要求(无相对位移、允许单向位移、允许各向位移)传递荷载。支座可分为四大类:自由转动支座,单向转动支座,水平荷载由滑动曲面支撑的球面和柱面支座,以及其他类支座[1]。其中,球面支座因其可以实现万向转动[2],在各个方向上具有良好的释放弯矩的性能,能够适应各类复杂的工况,在大型复杂大跨度建筑钢结构中应用广泛。

2 工程概况及支座介绍

2.1 工程概况

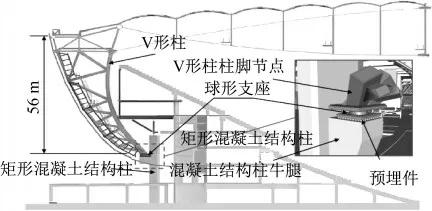

Q国L体育场工程是由S委员会发起、以中国大型中资企业C0与当地企业H组成联合体为总承包商、以中东T公司为监理的大型体育场工程。本工程的外部主体结构为钢结构,由24个矩形混凝土结构柱支撑24对V形钢结构柱,之间由球形支座连接,用于释放过大弯矩,实现铰接。V柱柱顶连接受压环,受压环连接屋面索网结构,屋面整体呈马鞍形,受压环外侧最高处距离支座垂直高度约56 m(图1和图2)。当主体结构受风荷载、温度荷载等作用时,会发生侧移,若混凝土柱与钢结构间直接采用固接,将在柱底产生巨大弯矩,应用具备一定转动能力的球形支座,可将弯矩释放。理论上压环顶端产生0.5 m的侧移,会引起支座0.01 rad的转动。

图1 外部主体钢结构和矩形混凝土结构柱Fig.1 Main steel structure and concrete plinth

图2 主体结构剖面图和支座Fig.2 Cross-section of the stadium and the spherical bearing

本工程的球形支座要求可替换,支座与V形、支座与混凝土柱预埋件之间都采用螺栓连接。预埋件顶板下侧安装有螺母固定套筒,里面预装螺母,在安装螺栓时,能够起到扳手的作用。预埋件下部为抗拔抗剪件,预埋至矩形混凝土结构柱的牛腿部分[3]。

2.2 支座介绍

本工程的球形支座设计最大竖向承载力23.0 MN,最大水平承载力9.3 MN,最大转角0.03 rad,设计使用温度为5℃~48℃。结构及尺寸示意图与各部件材质见图3和表1。

表1 球形支座各部件材质Table 1 Material properties of each component of spherical bearing

图3 球形支座结构及尺寸示意图(单位:mm)Fig.3 The components and dimension of spherical bearing(Unit:mm)

3 球形支座设计要点

3.1 荷载组合分析和控制工况的选择原则

根据BS EN1337-1:2000《结构支座 第1部分:一般设计原则》中规定,应使用承载力极限状态(ULS)和/或正常使用极限状态(SLS)的荷载组合进行支座设计。ULS的荷载组合考虑了不同的安全系数和材料强度折减系数,通常用于验算结构的承载能力和安全性,在支座设计中作为验算各部件强度的控制荷载。SLS的荷载组合考虑的是结构的实际使用情况和性能,通常用于验算结构的变形和位移,在球铰支座设计中作为验算其转动性能的控制位移。

在主体结构中对应不同的工况会有很多的设计荷载组合,根据表2中所列五种工况,在1 962个荷载组合中(见图4)选择适用于球铰支座设计的荷载组合。其中,考虑支座最大设计转角为0.03 rad。

表2 工况选择Table 2 Governing load case selection kN

图4 荷载组合分析Fig.4 Load combination analysis

3.2 设计要点

球形支座结构复杂,通常根据规范要求通过手算来初步确定结构尺寸,再反复进行调整和强度验算。对于一些手算时的假设条件和局部强度的复核,可采用有限元进行更精确的验算分析,与手算互相校核,减少设计冗余。

在支座顶板受到上部结构传来的水平荷载VFxy,Sd时,支座顶板发生滑动和转动,此时支座顶板限位环与支座主体一侧的间距将逐步拉大,另一侧的间距将逐步缩小,直至接触。接触之后,会在支座顶板限位环与支座主体的接触区域产生局部应力和摩阻力。一方面需要核算限位环局部应力是否超过材料的屈服强度,另一方面需要核算水平力VFxy,Sd在支座底板产生的弯矩对底板和螺栓的影响。

图5 球形支座工作机理Fig.5 Working mechanism of spherical bearing

3.2.1 强度设计要点

1)顶板强度验算

支座顶板的螺栓采用10.9级高强摩擦型螺栓,施加预紧力,并且受VFx,Sd带来的剪力和由VFxy,Sd产生的附加弯矩带来的拉力。摩擦型螺栓以摩擦力刚被克服,构件开始产生滑移作为承载能力的极限状态[4],需核算在设计预紧力作用下产生的设计摩阻力Fs,Rd≥VFxy,Sd。可通过在接触面涂摩擦型油漆,提高摩擦系数。

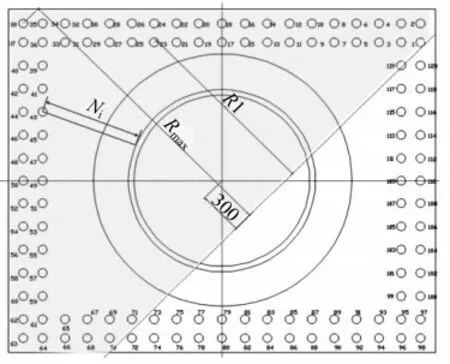

考虑到剪力的作用,通过有限元计算分析确定中性轴为顶板中心偏300 mm处(图6),阴影区受拉,Ri为螺栓中心到中性轴的距离,所有螺栓中所受附加弯矩带来的最大拉力Ftmax=MFxy,Sd×

图6 假设的顶板中性轴Fig.6 Assumed neutral axis of top plate

Rmax/∑R2

i,本工程支座无受拉的工况,单个螺栓所受最大拉力F=Ftmax,因此只需核算Ftmax≤Ft,Rd即可,其中,Ft,Rd为单个螺栓的设计受拉强度。

试算顶板厚度时,假设顶板截面突变处即支座顶板封板的边沿为中性轴,阴影区受拉,单个螺栓所受拉力Fti=FtmaxRi/Rmax,Ni为受拉区螺栓中心点到限位环内边沿(即中性轴)的距离。受拉区螺栓对支座顶板产生的弯矩,以此为基础对顶板强度进行抗弯和抗剪的验算,试算板厚。

2)PTFE强度设计

依据规范BS EN1337-2[6],需根据公式NSd≤fkAr/γm验证PTFE滑板的抗压强度是否满足要求。其中,NSd为承载力极限状态(ULS)下的最大竖向力,fk为PTFE的抗压强度特征值,γm为设计安全系数,依据当地规范取值或依据BS EN1337-2取1.4。Ar为PTFE板折减后的接触面积,Ar=λA,A为平板的实际面积或是曲面板的投影面积,折减系数λ=1-0.75πe/L,与偏心率e相关,而偏心率e又与球冠的曲率SR相关。因此PTFE的最小尺寸取决于最大竖向力,在设计过程中,PTFE的尺寸与球冠的曲率需通过上述公式经多次试算最终确定。

依据规范BS EN1337-2中聚四氟乙烯板(PTFE)的抗压强度特征值fk在30℃以内取90 MPa,30℃以上48℃以下,考虑材料的蠕变效应,使用环境温度每升高1℃,抗压强度特征值降低2%。本工程支座设计使用温度最高为48℃,折减后取57.6 MPa[6]。

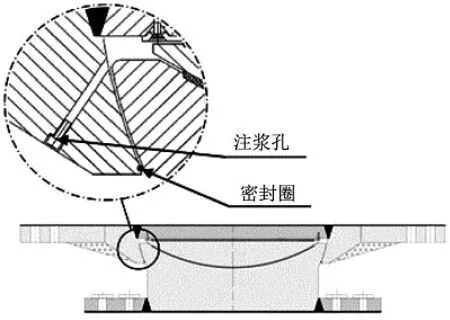

3)支座底板强度验算

支座底板螺栓和底板本身的强度校核原理与顶板一致,假设支座主体与支座底板的交界处为中性轴,由VFxy,Sd产生的附加弯矩MFxy,Sd=VFxy,Sd×H2,且要考虑摩阻力Fμ产生的附加弯矩Mμmax。依据规范BS EN1337-7及1337-5,在计算Mμmax时,接触面处的摩擦系数取0.2。为进一步降低Mμmax,提高支座的安全性,可以在间隙内注入硅脂,在限位环设置注浆孔和密封圈,定期注入硅脂对支座进行维护,密封圈防止硅脂溢出的同时,也防止杂物进入支座内部,影响滑动和转动性能(图7)。

图7 注浆孔和密封圈Fig.7 Grease nipple and seal

3.2.2 PTFE滑板储硅脂槽的设置

PTFE滑板滑动面上布有储硅脂槽,储硅脂槽的尺寸与平面布置符合BS EN 1337-2中的规定。规范中定义主滑移方向上的储硅脂槽间距为(13.5±0.5)mm,非主滑移方向上的储硅脂槽间距为(15.5±0.5)mm,本工程支座设计为所有方向均可滑移,因此两个方向上的储硅脂槽间距均为(13.5±0.5)mm。

PTFE板与不锈钢板之间的摩擦系数在硅脂的润滑作用下能降至0.02,这就保证了球形支座在外力的作用下能够顺利地滑动和转动,从而在设计转角的范围内释放弯矩。

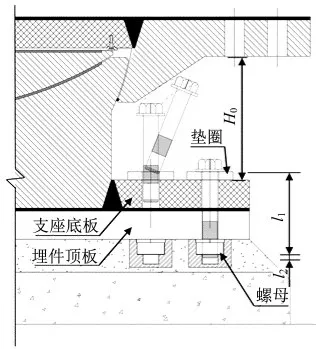

3.2.3 可更换的设计考虑

本工程的球形支座要求可替换,支座与V柱、支座与混凝土柱预埋件之间都采用螺栓连接。支座顶板下底面与支座底板上顶面的高度H0与水平荷载作用在底板上的弯矩的力臂有关,应尽量减小;顶板限位环要保证一定的厚度,以抵抗由于支承边界不同引起的局部弯矩,但同时需复核是否给螺栓拆装留有足够的高度和空间。本工程的球形支座,通过设置加劲肋的方式,缩减了顶板限位环的厚度,增加了螺栓拆装的操作空间。

根据BS 5950-2:2001《建筑物中结构用钢结构-材料、加工和装配规范》,10.9级的高强预紧螺栓在紧固之后螺杆需突出螺母至少5个全螺距[7]。螺栓的长度lb=l1+l2,其中l1为垫圈、支座底板、埋件顶板以及螺母的厚度总和,l2为5个全螺距的长度(图8)。

图8 螺栓长度与拆装空间Fig.8 The bolt length and installation space

3.2.4 转动性能的验证

依据BS EN 1337-7,球形支座在设计转角的范围内,与PTFE滑板接触的不锈钢板要始终能够覆盖住PTFE滑板,且支座上顶板与支座主体之间不得有直接接触,应留有一定的空间,以免限制球形支座的转动。在设计验证该空间时,应考虑将设计转角放大θ0rad,θ0在0.005和10/SR中取大值[8]。具体转动性能可通过有限元分析进行验证。

3.2.5 限位环与支座间隙的考虑

支座顶板限位环与支座主体之间的设计间隙,将直接影响到接触应力的大小:间隙越小,限位环与支座主体直接曲率差异越小,接触面的贴合度越好,接触面积越大,接触应力就越小。但是相应地,间隙越小,加工精度要求越高,并且需要格外注意控制焊接变形,对制作成本影响较大,需综合考虑间隙的大小。

为验证最佳设计间隙,选用水平荷载最大的工况,根据不同的设计间隙分别建模计算。

3.3 有限元计算中具体的设置和考虑

3.3.1 模型设置

有限元计算使用Abaqus 6.14.1建模,分析中考虑模型几何非线性和接触特性非线性。对于形状不规则的部件如支座顶板加劲肋以及大量开螺栓孔的底板采用自由网格划分的部件,单元选用二次C3D10四面体单元。对于几何形状较为规则的部件如支座顶板和预埋件采用结构性网格划分的部件,单元选用一次C3D8六面体单元。模型全局网格的尺寸约为60 mm。为模拟出支座底板与埋件顶板共同受力情况以及螺栓的受力情况,埋件一并建模分析。预埋件下部为抗拔抗剪件,预埋至矩形混凝土结构柱的牛腿部分,抗拔抗剪件的底部和中部施加径向、环向和竖向的平动约束。实际支座中可接触的表面设置面接触,法向设计为硬接触,切向应用罚函数确定摩擦系数。

3.3.2 施加实际转角的方法设置

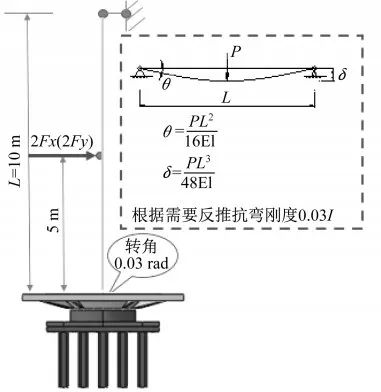

为便于施加作用在支座顶部的转角,在支座模型顶部设置一个线弹性材料的梁单元。梁的底部与支座顶板通过MPC相连,顶部水平向自由度均被约束。根据材料力学简支梁的转角公式[9],荷载一定时,转角与刚度成反比。通过图9中公式反推圆柱形梁单元的半径,梁单元的长度为了便于计算设为10 m。

图9 施加实际转角的模型设置Fig.9 Diagrammatic representation of the FE model

3.3.3 螺栓的设置

支座底板与预埋件顶板通过60个摩擦型螺栓连接,由于螺栓较多,为简化运算,根据Abaqus Tutorial中推荐使用梁单元模拟螺栓建模,考虑到垫圈和螺母的影响,在梁单元两端、埋件顶板下表面与螺母接触位置和支座底板上表面与垫圈接触位置,施加多点约束与埋件顶板和支座底板耦合,以垫圈和螺母的实际接触面积作为MPC的从属区域[10]。

3.3.4 摩擦系数的考虑

为模拟支座部件之间的相互作用,部件之间设置为面面接触,在法线方向设定为硬接触,在切线方向赋予不同的摩擦系数来模拟部件之间的摩擦特性。依据欧标规范BS EN1337-2,钢对钢之间的摩擦系数取0.2,钢对PTFE的摩擦系数取0.02。

3.3.5 接触的考虑

在进行有限元分析计算时,相邻部件之间一般采用面面接触设置,包括上支座板不锈钢滑动面和球冠上表面、球冠下表面和下支座板、上支座板限位环和下支座板之间等。在进行接触定义时,法向通常定义为硬接触,切向通常定义摩擦系数,其中不锈钢-PTFE摩擦系数为0.02,钢-钢摩擦系数为0.2。

3.4 支座受力性能分析

3.4.1 限位环与支座主体之间的间隙

支座顶板限位环与支座主体之间的设计间隙,对局部应力结果存在较大影响,不同间隙下支座响应结果见表3,据此最终确定设计间隙为1 mm。

表3 接触面在不同间隙下的受力情况Table 3 The Stress on the contact surface under different gap

3.4.2 支座各部件应力

支座各部件的最大应力发生在工况二,即最大水平荷载的工况。支座主体上的最大接触应力为255 MPa,支座顶板限位环上的最大接触应力为288 MPa,小于材料强度,未发生屈服(图10)。手算时假设的中性轴确实发生在支座主体与支座底板的交界处,但是最大应力发生在埋件顶板而不是支座底板。由此可知,支座底板与埋件顶板在摩擦型螺栓的预紧力作用下紧紧地贴合在一起,共同承受弯矩。

图10 工况二的各部件受力情况Fig.10 VM stress contour of each component under load case 2

3.4.3 支座转角

支座最大转角发生在工况二。顶板最大竖向位移50.39 mm(图11),最大转角0.027 rad,小于设计转角0.03 rad。

图11 工况二的支座最大转角Fig.11 Bearing rotation under load case 2

3.4.4 螺栓强度

通过有限元模拟计算,支座底板螺栓最大拉应力发生在工况三,即水平荷载相对较大,且与竖向荷载比值最大的工况,螺栓最大拉应力922 kN,小于设计承载力939.8 kN(图12)。

图12 工况三的支座底板螺栓拉应力Fig.12 Tension of bottom plates bolts under load case 3

3.4.5 接触状态

支座底板与埋件顶板最大的分离面积出现在工况三,与埋件顶板没有相对滑动,摩擦型螺栓未失效(图13)。

图13 工况三的底板接触状态Fig.13 Contact status of bottom plate under load case 3

4 结论

(1)在所有的荷载组合中,应分别选取最大竖向荷载、最大水平荷载、最小竖向荷载、水平荷载相对较大且与竖向荷载比值最大等荷载组合作为球铰支座的设计控制工况。

(2)在有限元建模分析时,通过在支座模型顶部设置一个线弹性材料的圆柱形梁单元,并且根据简支梁的转角公式反推圆柱半径,可以较好地简化模拟支座的上部结构和转角。

(3)限位环与支座主体之间的间隙大小对接触应力的大小影响明显,在加工条件允许且设计空间有限的情况下,可通过缩小该间隙降低支座顶板限位环与支座主体之间的接触应力。

(4)支座底板与埋件顶板在摩擦型螺栓预紧力的作用下,共同承受弯矩,在手算支座底板抗弯强度时,可将埋件顶板的厚度一并考虑进去。