电感耦合等离子体发射光谱(ICP-OES)法测定废钴钼催化剂中关键助剂元素钛

石雪峰 王志坚 刘荣丽 张曼宁 陈燕群

(湖南稀土金属材料研究院有限责任公司,长沙 410126)

随着石化工业技术的迅速发展,水煤气变换反应越来越受到重视,尤其是在燃料电池和生物质制氢技术中的应用,同时在合成甲醇、制烃等催化过程及城市煤气中CO含量调控等领域也得到广泛运用[1]。水煤气变换的催化剂主要有三种:Cu-Zn基催化剂、Fe-Cr基催化剂和Co-Mo基催化剂[1]。相比于前两种催化剂,Co-Mo基催化剂的最大优点是不存在硫中毒问题,而且具有操作弹性大、活性高、使用温区宽。为了提高催化剂性能,通常会在使用催化剂的过程中添加其他的助催化剂,如K、Ni、Ti等助剂元素。其中,金属K易流失且会引起后续设备的污染腐蚀,金属Ni耐硫能力较差,而金属Ti的添加不仅可以使Co-Mo基催化剂活性提高且在工业生产条件下极易硫化,同时形成的硫化物更稳定[2]。Ti作为Co-Mo基催化剂中常用的关键助剂元素,在研制、生产和使用过程中,均需严格控制和准确测定其含量。

目前,催化剂中各种金属元素的分析方法主要有EDTA滴定法[3]、重量法、X射线荧光光谱法(XRF)、分光光度法等,这些方法各有优缺点,例如EDTA滴定法和重量法操作繁琐,试剂消耗量大,分析周期长,结果误差较大;X-射线荧光光谱法(XRF)需要制备特定的标准样品及绘制特定的标准曲线,过程复杂;分光光度法不能同时测定不同的元素且容易受到显色剂和化学环境的影响而出现偏差[4]。随着分析技术水平的提高,电感耦合等离子体原子发射光谱(ICP-OES)法因其众多优点而被广泛应用于化学分析领域[5-11]。

使用ICP-OES法分析催化剂中钛的关键是如何有效彻底地将催化剂材料溶解完全,而这一过程往往又是一个棘手的问题。到目前为止,利用ICP-OES法测定废钴钼催化剂中关键助剂元素钛的含量未见相关文献报道。本文通过改变传统的灼烧再酸化处理难溶催化剂的实验方法,直接采用硝酸-氢氟酸-高氯酸将样品溶解并利用ICP-OES法快速准确测定催化剂样品中关键助剂元素钛的含量,为水煤气变换反应中常用钴钼催化剂后续工艺研究提供了一定的理论依据,同时对钛金属元素的回收循环利用具有重要意义,实验方法简便易操作且适合大批量的检测分析工作。

1 实验部分

1.1 主要实验仪器

ICP-OES 700型全谱直读电感耦合等离子体发射光谱仪(美国安捷伦公司),分析天平(感量为0.1 mg),马弗炉(最高加热温度≥900 ℃),温度可调智能电热板(实验所需温度为200 ℃)。

1.2 主要试剂

实验所用硝酸、氢氟酸、高氯酸均为优级纯(国药集团化学试剂有限公司)。除非特定说明,与本次实验相关的所用水源均符合GB/T 6682标准二级去离子水要求(电阻率≥18 MΩ·cm)。

1.3 标准溶液的配制

钛级差标准溶液的配制:准确称取0.166 9 g经110 ℃烘干的TiO2于铂金坩埚中,加入4 g焦硫酸钾于700 ℃熔融30 min,然后取下冷却并用硫酸(5+95)提取熔块溶解至清亮,配成浓度为0.100 0 g/L钛标准储备溶液。分别移取0、0.50、2.50和5.00 mL的钛标准储备溶液于50 mL容量瓶中,并加入2 mL盐酸(1+1)配制成钛的质量浓度依次为0、1.00、5.00和10.00 μg/mL的系列标准溶液。

1.4 样品前处理

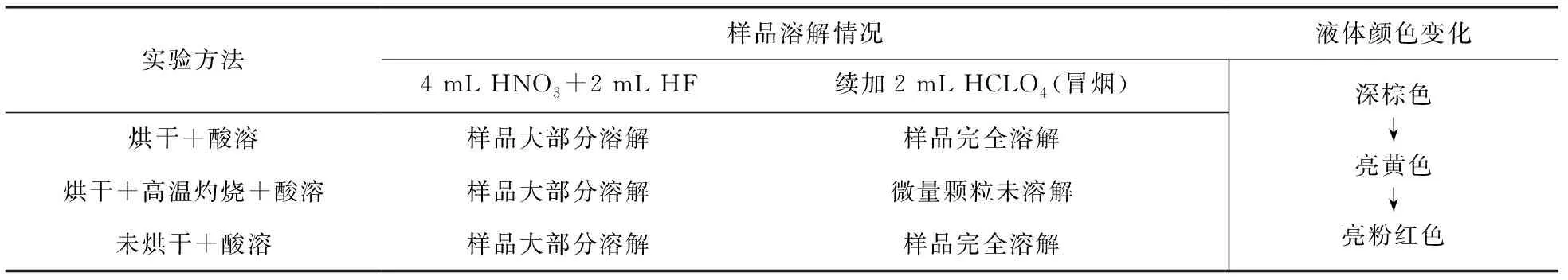

首先将三叶草条形耐硫宽温变换废钴钼催化剂样品用玛瑙研钵磨研成细粉末状,然后放在105 ℃烘箱中烘1 h,取出并置于干燥器中冷却至室温,混匀装袋并密封保存于干燥器中备用。不同前处理方法溶样过程中实验现象见表1。

表1 不同前处理方法的实验现象比较Table 1 Comparison of experimental phenomena with different pretreatment methods

1.4.1 直接硝酸-氢氟酸-高氯酸溶解法

平行称取11份烘干后的粉体样品0.1 g(精确至0.000 1 g)于250 mL聚四氟乙烯烧杯中,吹少量的水。然后加入4 mL硝酸、2 mL氢氟酸,盖上杯盖,置于200 ℃电热板上加热30 min,直至样品大部分溶解,此时液体颜色为深棕色。然后加入2 mL高氯酸,转移至电热炉上继续加热冒大量高氯酸白烟以赶尽引入的氟离子,冒高氯酸烟的过程中可以看到微量不溶物完全溶解,液体颜色由深棕色→亮黄色→亮粉红色渐变。取下冷却至室温,吹少量水并补加2 mL HNO3(1+1),酸度与标准溶液系列的酸度一致)溶解杯中固体样品至液体清澈见底,定容至100 mL容量瓶中并摇匀,稀释10倍待测。随同样品配制试剂空白溶液。

1.4.2 先灼烧再硝酸-氢氟酸-高氯酸溶解法

平行称取11份烘干后的粉体样品0.1 g(精确至0.000 1 g)于瓷坩埚中,放入马弗炉内,从室温升至900 ℃并在此温度下恒温灼烧1 h,取出瓷坩埚冷却至室温,此时可以观察到粉体颜色为灰白色,样品中的碳元素已经完全灰化,剩余的灰白色粉体通过X射线能谱分析,主要成分是Al2O3、MoO3、CoO3、TiO2。将灼烧后的样品转移至250 mL聚四氟乙烯烧杯中,吹少量的水。然后采用直接硝酸-氢氟酸-高氯酸溶解法溶解样品及定容稀释样品,随同样品配制试剂空白溶液,可以清楚地看到在冒高氯酸烟的过程中样品有颗粒不溶物未能完全溶解,这是由于样品在高温灼烧过程中催化剂载体γ-Al2O3的晶型转化为难溶于酸碱的晶型,同时相当部分金属元素钴与Al2O3反应生成钴青(CoO·nAl2O3),该化合物既不溶于酸也不溶于碱。

1.4.3 未烘干直接硝酸-氢氟酸-高氯酸溶解法

直接将三叶草条形废钴钼催化剂样品用玛瑙研钵磨研成细粉末状混匀不烘干,平行称取11份未进行烘干处理的粉体样品0.1 g(精确至0.000 1 g)于250 mL聚四氟乙烯烧杯中,吹少量的水。然后采用硝酸-氢氟酸-高氯酸溶解法溶解样品及定容稀释样品,随同样品配制试剂空白溶液。

2 结果与讨论

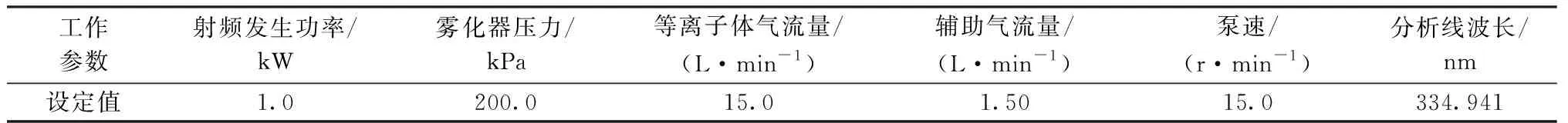

2.1 仪器分析参数的优化

ICP-OES主要根据发射强度得出相应元素的含量,因此,研究仪器分析参数与发射强度之间相互关系,对合理设置参数,优化测定条件,提高结果的准确性具有重要意义。其射频发生功率、等离子体气流量、辅助气流量、雾化器压力、观测高度、泵速等参数的选择优化是ICP-OES700仪器最佳工作状态的保障。实验中采用单变量法确定的ICP-OES700仪器的最佳工作参数见表2。

表2 ICP-OES的工作参数Table 2 Operating parameters for ICP-OES instrument

2.2 待测元素分析谱线的选择

为减小分析元素受共存元素的干扰,根据样品的基体、分析元素和共存元素的含量,从电感耦合等离子体原子发射光谱仪谱线库中,查看待测元素的谱线干扰和谱线强度信息,并配制相应的扫描溶液进行扫描,同时遵循“含量低选灵敏度最高的谱线、含量高选灵敏度适中的谱线以及光谱干扰小、背景低、信噪比高(信噪比决定于仪器的信号稳定性)”等原则,通过上述工作,最后选择Ti 334.941 nm为分析谱线。

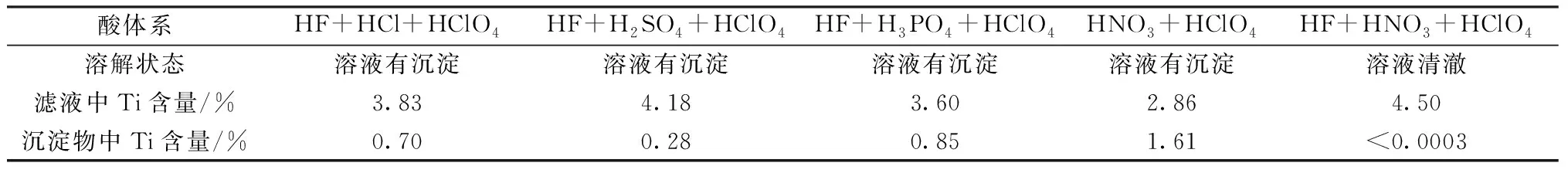

2.3 溶样酸试剂的选择

利用ICP-OES法对目标样品化学成分进行分析时,溶样酸试剂的选择是需要注意的。为此,实验中对同一含量废钴钼催化剂样品分别采用不同的酸试剂体系(氢氟酸-盐酸-高氯酸体系、氢氟酸-硫酸-高氯酸体系、氢氟酸-磷酸-高氯酸体系、氢氟酸-硝酸-高氯酸体系、硝酸-高氯酸体系)溶解法进行了考察。在溶解样品的过程中可以清楚地看到只有氢氟酸-硝酸-高氯酸体系可以将样品溶解完全且没有颗粒不溶物,而硝酸-高氯酸体系中沉淀不溶物最多,氢氟酸-硫酸-高氯酸体系经过冒硫酸烟和高氯酸烟的过程依然有颗粒不溶物未溶解完全。为了进一步验证沉淀不溶物中Ti元素的含量。将不同酸试剂体系溶解后的样品连同沉淀不溶物定容至100 mL容量瓶中摇匀并用慢速定量滤纸过滤沉淀物,将滤纸连同沉淀物采用氢氟酸-硝酸-高氯酸溶解完全并定容至100 mL容量瓶中摇匀待测。不同酸试剂体系下Ti的分析结果见表3,结合表3中Ti元素的分析结果以及实际中废钴钼催化剂成分的复杂性,在溶解样品的过程中采用氢氟酸-硝酸-高氯酸法溶解样品。前期加入氢氟酸可以使Co-Mo基催化剂中难溶解于硝酸且容易析出的Mo元素溶解完全。待样品大部分溶解后,加入高氯酸的目的:一方面可以破坏废钴钼催化剂中的大量碳,同时可以通过冒高氯酸烟赶尽前期引入的氟离子,避免残留的氟离子腐蚀矩管;另一方面采用高氯酸冒烟除去酸性溶剂后重新定量补加酸可确保样品溶液与标准溶液的酸度一致。

表3 不同的酸体系对同一含量废钴钼催化剂中Ti含量分析结果的影响Table 3 Effect of different acid systems on analysis results of Ti content in waste Co-Mo catalyst

2.4 校准曲线的线性

通过对ICP-OES仪器分析参数的优化,采用设置的最佳测定条件对钛标准溶液中钛元素的强度值进行了测定。以钛元素的发射强度I为纵坐标,钛元素标准溶液的级差浓度ρ(mg/L)为横坐标绘制钛元素的校准曲线,所得线性回归方程为:Ti(334.941 nm):I=3562ρ+2.725,在0~10 mg/L范围内呈线性关系,线性相关系数R=1.000。

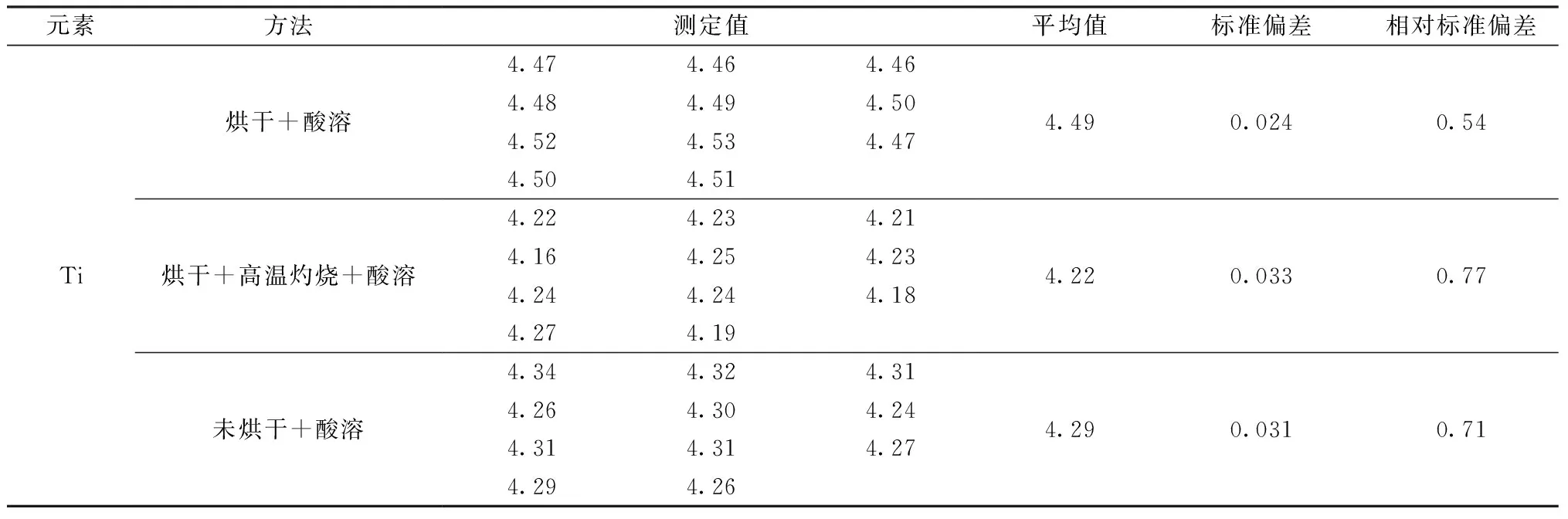

2.5 不同的前处理方法精密度比较

通过对样品采用3种不同前处理方法的比较,从测定的结果(表4)中可以看出样品经烘干处理后的方法所得结果精密度明显高于样品不经烘干处理直接酸溶的,这与取样带来的误差有关。钴钼催化剂本身在使用过程中其活性部位容易吸附原料杂质导致活性部位被掩盖而失效;废钴钼催化剂预先经过玛瑙研钵磨研成细粉末状混匀后,再经烘干处理可除去挥发性物质,能有效地减小取样误差。另外,通过比较前期烘干后直接酸溶法与前期烘干后灼烧酸溶法的结果,可以看出灼烧后的结果偏低些,这是由于在灼烧的过程中不可避免地会有火星飞溅现象及有部分微粒被燃烧的烟气夹带而损失,同时由于在高温灼烧过程中催化剂载体γ-Al2O3的晶型转化为难溶于酸碱的晶型及相当部分金属元素钴与Al2O3反应生成钴青(CoO·nAl2O3),该化合物既不溶于酸也不溶于碱,这些因素综合起来会降低钛元素的溶出率,使得测定结果出现偏差。

表4 方法精密度数理统计结果Table 4 Results of mathematical statistics for method precision /%

2.6 方法精密度实验

对废钴钼催化剂样品分别采用3种不同的前处理方法进行处理,平行称取11份做对照实验,对计算结果做数理统计分析,由表4中实验结果可知,Ti元素的相对标准偏差(RSD)在0.54%~0.77%。同时,经过对前期不同处理方法结果的对比,很容易看出对于废钴钼催化剂3种方法的精密度,烘干后直接硝酸-氢氟酸-高氯酸溶解法精密度明显高于其他两种溶样方法。

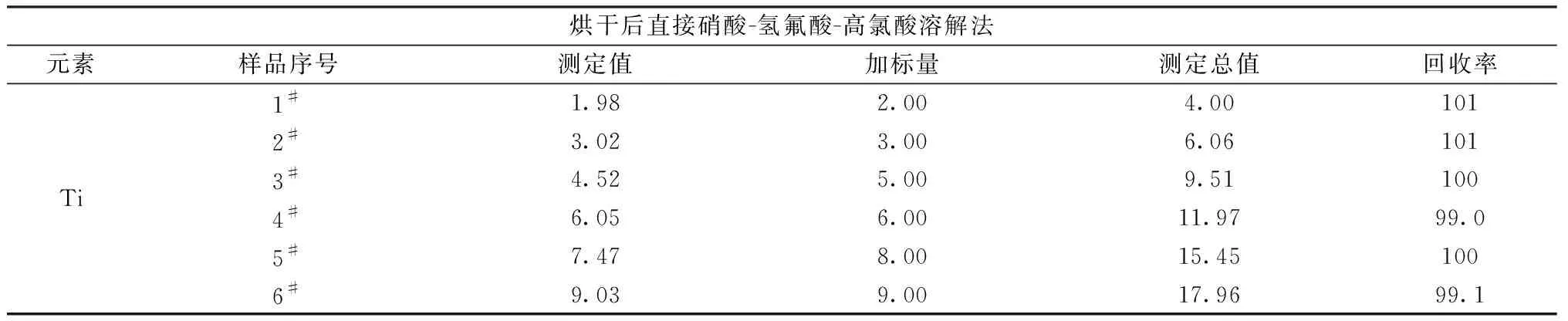

2.7 方法加标回收实验

根据直接硝酸-氢氟酸-高氯酸溶解法称取6份不同钛含量的钴钼催化剂样品(1#~6#)进行加标回收实验,从表5中统计结果可知各元素的加标回收率在99.0%~101%,结果令人满意。

表5 方法加标回收实验数理统计结果Table 5 The results of mathematical statistics for standard addition and recovery experiment /%

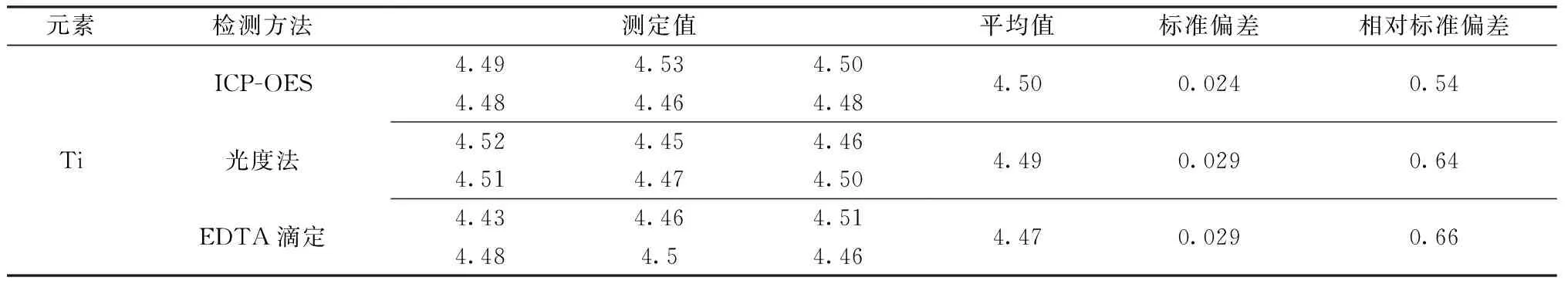

2.8 不同检测方法对照实验

通过对照ICP-OES方法与分光光度法、EDTA滴定法对同一含量废催化剂样品(3#样品)采用同一种前期处理及溶样方法(直接硝酸-氢氟酸-高氯酸溶解法)进行6次独立实验测定Ti。不同方法的分析结果见表6。由表6可知:采用ICP-OES方法测的Ti含量与分光光度法、EDTA滴定法测得的Ti含量也是基本吻合。但ICP-OES方法相比于分光光度法和EDTA滴定法而言,操作方法简便且适合大批量分析检测,而EDTA滴定法操作繁琐,试剂消耗量大,分析周期长;同时对于钴钼催化剂中Ti元素的检测,ICP-OES方法的精密度明显高于分光光度法和EDTA滴定法。因此,ICP-OES方法是较为理想的一种测定钴钼催化剂中钛含量的方法。

表6 不同检测方法的对照实验Table 6 Control experiment of different detection methods /%

3 结论

通过改变传统的灼烧再酸化处理难溶废钴钼催化剂的实验方法,直接采用硝酸-氢氟酸-高氯酸法将水煤气变换反应中常用的废钴钼催化剂快速溶解并利用ICP-OES法准确测定样品中关键助剂元素钛的含量,为水煤气变换反应中钴钼催化剂的后续工艺研究提供了一定的理论依据,同时对金属钛的回收循环利用具有重要意义,实验方法简便易操作且适合大批量的检测分析工作。本实验主要讨论了前期不同处理样品的方法对检测结果的影响、溶样用酸的选择、仪器分析参数的优化以及对方法精密度和加标回收率的考察,对后续的实验研究有一定参考价值。