芳纶/阻燃粘胶/阻燃锦纶混纺织物制备及其性能

陈珺娴, 李伟萍, 付琪轩, 冯新星, 张 华

军事科学院系统工程研究院, 北京 100010)

早在20世纪60年代,国外发达国家就对纺织品的阻燃性能提出了要求[1]。21世纪初,我国对于纺织品阻燃和服用性能的综合需求也日益增加[2],特别是电气工程、石油化工等领域的作业防护服,不仅需要其织物具备优异的阻燃、力学和耐磨等安全性能,且对穿着舒适性也提出了要求,因此,长效阻燃、力学性能优异且服用性能好的新型织物的研制逐渐成为研究热点。阻燃织物一般分为后整理阻燃织物和本质阻燃织物[3-4]。目前,国内生产的阻燃纺织品绝大多数采用后整理阻燃,普遍存在阻燃效果不持久、遇火易产生熔滴、手感偏硬、力学性能差等缺点[5-7]。本质阻燃织物主要通过原丝阻燃改性和提高成纤高聚物热稳定性等方法实现长效阻燃[8-9],遇明火燃烧时低烟或无烟,因此,其制备受到广泛关注[10-12]。

目前,市场上本质阻燃纤维有很多种,其中芳纶和阻燃粘胶纤维受关注程度较高[13-15]。芳纶不仅具有优异的耐高温性、高阻燃性和尺寸稳定性,且断裂强力、防撕破能力和耐磨性能较好[16-17]。常见的阻燃粘胶纤维力学性能与普通粘胶纤维相似,不但吸湿透气、易染色、亲肤性好,且耐酸碱、热收缩性小、抗热性好,其阻燃性能也不亚于芳纶[18-19]。现有研究中,赵书林等[13]和范丽君等[17]分别将芳纶1313和芳纶1414,与阻燃粘胶进行混纺织造,结果表明相比于纯芳纶织物,2种本质阻燃纤维混纺不仅提高了纱线的可纺性,降低了织物的成本,且阻燃性能优于芳纶/棉、芳纶/羊毛混纺织物。但是,阻燃粘胶纤维的加入降低了混纺织物的断裂强度和耐磨性,且当芳纶含量过多时,织物的色牢度、透气性、透湿性和舒适性也变差。邵秋娟等[18]将芳纶/维纶/粘胶进行混纺织造,虽然维纶的加入有利于提高织物的力学性能,但其阻燃性能却远低于芳纶/阻燃粘胶混纺织物。长效阻燃、高强、耐磨且服用性能良好的新型织物的研制问题仍未被很好解决。

阻燃锦纶是近年来研发的新型本质阻燃纤维,具有永久阻燃、强度高、回弹性好、耐磨性佳、质量轻等特点[20-22]。将阻燃锦纶与芳纶、阻燃粘胶进行混纺,可能使织物保持较高阻燃性能和良好舒适性的同时,显著提高其耐磨、断裂强力等性能。为此,本文根据芳纶、阻燃粘胶和阻燃锦纶各自的特点,将以上3种纤维按照不同混纺比例进行混纺织造,研究了混纺比、股线捻度、织物组织结构和印花黏合剂种类对纱线及其织物力学性能、阻燃性能和色牢度的影响。通过3种不同纤维材料的协同增效作用,获得长效阻燃、高强、耐磨且服用性能好的新型织物。

1 实验部分

1.1 实验材料

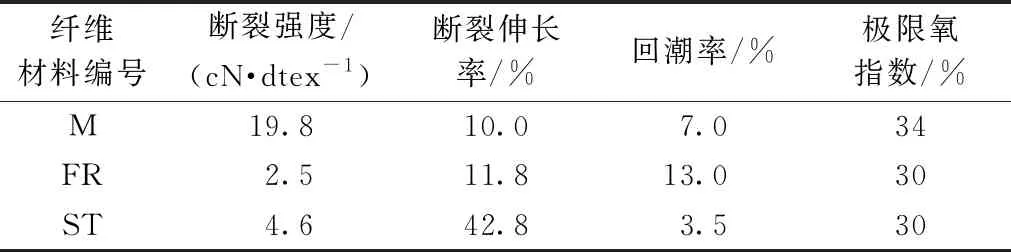

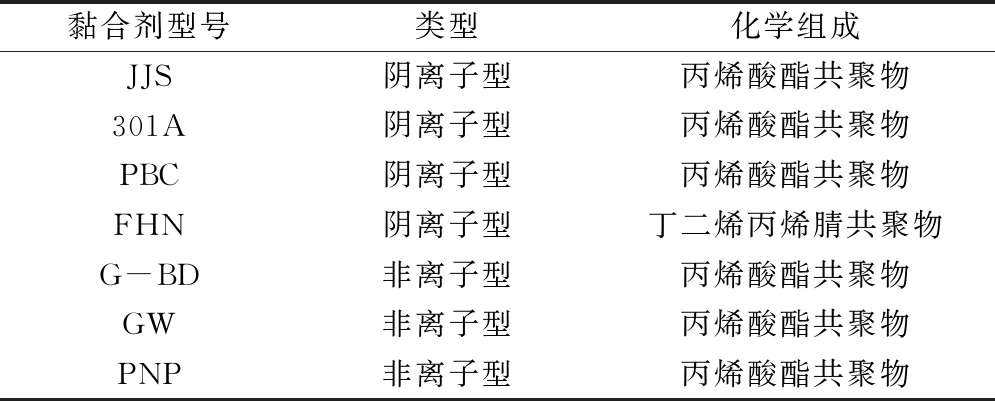

本文使用3种纤维分别为芳纶1414(M,线密度为0.17 tex,长度为15 mm)、阻燃粘胶纤维(FR,线密度为0.17 tex,长度为15 mm)和阻燃锦纶长丝(ST,4.44 tex(12 f)),其基本性能参数如表1所示;选用7种印花黏合剂,购自纤化(上海)生物化工股份有限公司,其种类及化学组成如表2所示;选用的涂料和还原染料,购自德司达(南京)染料有限公司;糊料,购自广州中万新材料有限公司。

表1 纤维材料的基本性能

表2 黏合剂的化学组成

1.2 试样的制备

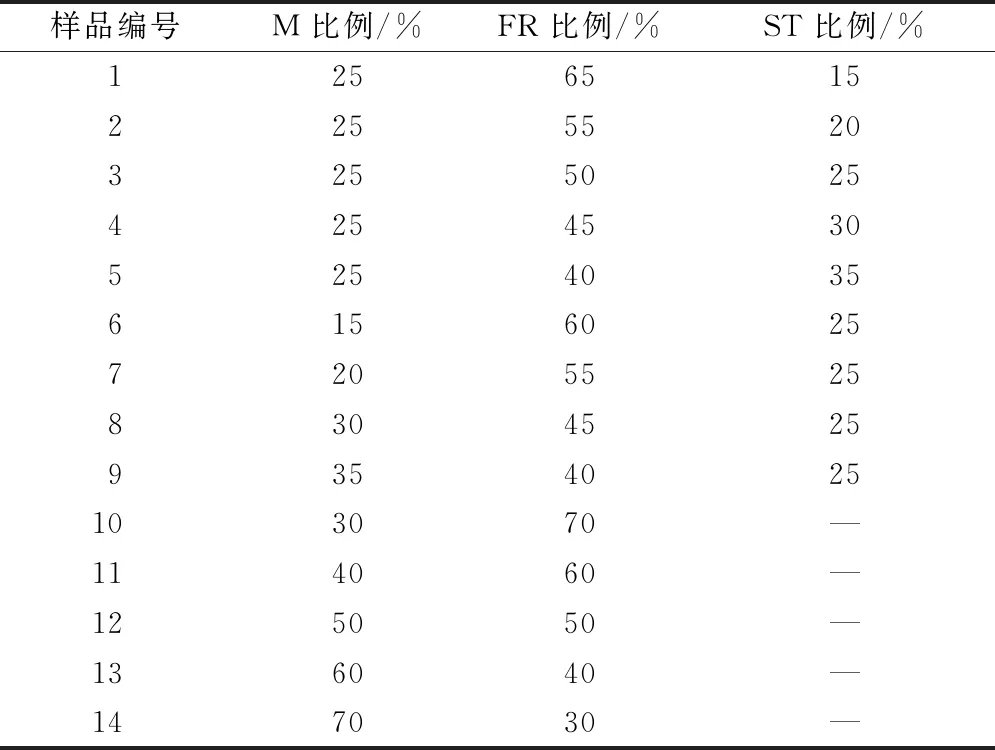

为研究混纺比对纱线阻燃性能和力学性能的影响,考虑到阻燃锦纶耐光性较差,长时间在日光和紫外光下照射会导致强度降低,采用芳纶、阻燃粘胶复合阻燃锦纶长丝包芯的方式进行混纺,设计了9组M/FR/ST混纺样品:首先保持M混纺比不变,研究FR和ST比例变化对于纱线性能的影响,设计了5组混纺样品,M、FR、ST混纺比如表3中样品1~5所示;然后保持ST比例不变,研究M和FR比例变化对于纱线性能的影响,设计了4组混纺样品,M、FR、ST混纺比如表3中样品6~9所示。另外,为对比M/FR/ST与M/FR混纺纱线的力学性能,设计了5组M/FR混纺样品,其混纺比如表3中样品10~14所示。所有纱线均为S捻向双股纱,平均线密度为19.7 tex,平均捻度为700 捻/m。

表3 纱线混纺比例

为研究捻度对纱线及其织物阻燃性能和力学性能的影响,采用M、FR、ST混纺比为30/45/25的单纱,通过并纱和倍捻完成合股加捻工作,得到反向加捻双股纱(线密度为19.7 tex),设计了580、630、680、730和780捻/m共5组不同捻度的纱线样品,并通过JAT710型喷气织机(日本丰田自动织机株式会社)将其分别织成斜纹织物。

为研究组织结构对织物阻燃性能和服用性能的影响,将混纺纱线分别织成平纹组织、3上1下破斜纹组织、1上2右斜纹组织和5枚2飞缎纹组织织物。

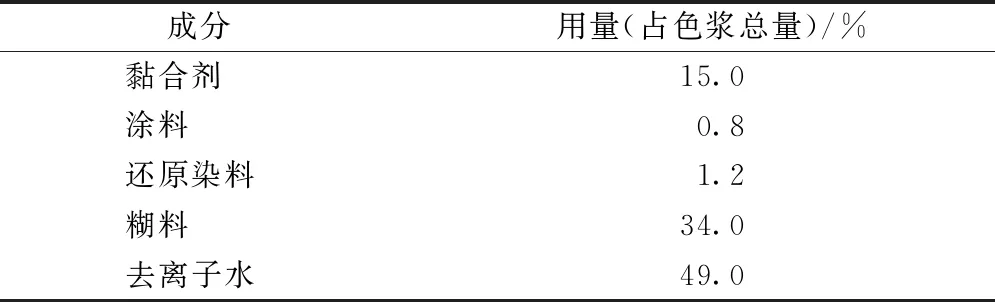

为研究黏合剂种类对织物阻燃性能和水洗色牢度的影响,选用7种不同的黏合剂制得色浆,通过印染工艺流程制得一系列阻燃织物。将黏合剂与涂料、还原染料、糊料和去离子水制成印花浆料,其组成如表4所示。工艺流程为:前处理→预定形→剪毛→印花→蒸化→还原水洗→柔软整理→预缩处理。

表4 印花浆料配方

1.3 测试与表征

1.3.1 垂直燃烧性能测试

按照GB/T 5455—2014《纺织品 燃烧性能 垂直方向损毁长度、阴燃和续燃时间的测定》,采用LFY-26C垂直法织物阻燃性能测定仪(山东省纺织科学研究院)测试试样的垂直燃烧性能。将试样在温度为(20±2) ℃,相对湿度为(65±3)%的标准大气压下平衡8~24 h,取出后进行测试,试样尺寸为300 mm×80 mm。

1.3.2 极限氧指数测试

按照GB/T 5454—1997《纺织品 燃烧性能试验 氧指数法》,采用LFY-606氧指数测定仪(山东省纺织科学研究院)测试试样的极限氧指数(LOI)。测试前在温度为(20±2) ℃,相对湿度为(65±3)%的标准大气压下平衡24 h以上,试样尺寸为150 mm×50 mm。

1.3.3 力学性能测试

按照GB/T 3916—2013《纺织品 卷装纱 单根纱线断裂强力和断裂伸长率的测定(CRE法)》,采用YG063G全自动织物强力仪(常州市中纤检测仪器设备有限公司)测试试样的力学性能。实验拉伸速度为500 mm/min,拉伸隔距为500 mm,每个试样测试20次,取平均值。

按照 GB/T 3917.3—2009《纺织品 织物撕破性能 第3部分:梯形试样撕破强力的测定》,采用YG063G全自动织物强力仪(常州市中纤检测仪器设备有限公司)测试试样的撕破强力。实验拉伸速度为100 mm/min,夹钳距离为25 mm,测试20次取平均值。

1.3.4 耐磨性能测试

按照GB/T 1798—2008《生丝试验方法》,采用Y731抱合力机(常州德普纺织科技有限公司)测试试样的耐磨性能,摩擦速度为135 r/min,每个试样测试10次,取平均值。

1.3.5 变色牢度级数测试

按照GB/T 250—2008《纺织品 色牢度试验 评定变色用灰色样卡》,采用Color Quest XE测色配色仪(美国Hunter-Lab公司)测试试样的耐水洗性。试样尺寸为40 mm×100 mm,每个试样采用50 ℃水洗涤300 min,再冷水漂洗140 min,干燥后与灰色样卡对比进行评级。

2 结果与讨论

2.1 混纺比对纱线性能的影响

2.1.1 力学性能和阻燃性能分析

采用芳纶1414、阻燃粘胶纤维、阻燃锦纶长丝3种纤维进行混纺,得到表2中1~9号不同混纺比纱线,其断裂强度和极限氧指数测试结果如图1(a)和(b)所示。由图1(a)可知,当M混纺比固定为25%,随着ST混纺比由15%增加至35%,纱线的断裂强度增加;与之相反,纱线的极限氧指数由30%下降至25%。阻燃锦纶的添加可提高织物的耐磨性和断裂强度,但因架桥效应和灯芯效应[23-24],若阻燃锦纶长丝含量过多,会影响织物的阻燃效果;而阻燃锦纶长丝含量过少,织物的断裂强度、防撕裂能力和耐磨性就难以得到保证。由于纱线极限氧指数达到27%以上时[25],其阻燃性能才比较可靠,因此,综合考虑ST混纺比为25%时,其纱线强度较高,且能保持可靠的阻燃性能。

由图1(b)可知,将ST混纺比固定为25%,FR混纺比由40%增加至60%时,混纺纱线的断裂强度逐渐降低,但极限氧指数逐渐升高。芳纶1414与阻燃粘胶混纺,阻燃粘胶混纺比例较大时,才能逐渐改善芳纶难以染色的性质[26]。由于阻燃粘胶的断裂强度远低于芳纶,其加入后会对纱线强力、织物强度和防撕裂性能造成一定影响,因此,在保证服用性能的基础上,阻燃粘胶的混纺比例不宜过大。由图1(b)还可知,当按照阻燃锦纶混纺比为25%,阻燃粘胶混纺比为45%,芳纶1414混纺比为30%混纺时,既可以保证纱线阻燃性能可靠(极限氧指数大于27%),又能保持较高的断裂强度,有利于织物的功能性和服用性能达到较好的平衡。

为研究阻燃锦纶的加入对于混纺纱线断裂强度的影响,采用M和FR进行混纺,得到表2中序号为10~14号的5种不同混纺比纱线样品,其断裂强度和极限氧指数测试结果如图1(c)所示。可知,M混纺比由30%增加至70%时,混纺纱线的断裂强度和极限氧指数都逐渐升高。对比图1(b)和(c)中M混纺比为30%的2个样品的断裂强度发现,M/FR/ST(30/45/25)混纺纱线的断裂强度(22.4 cN/tex)比M/FR(30/70)混纺纱线断裂强度(14.4 cN/tex)提升了56%,证明阻燃锦纶的加入可有效提高芳纶/阻燃粘胶二元混纺纱线的力学性能。

2.1.2 耐磨性能分析

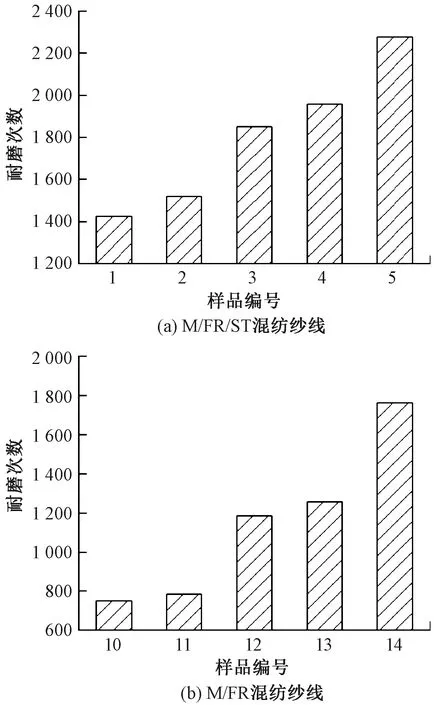

为研究阻燃锦纶ST的加入对于纱线耐磨性能的影响,将M混纺比固定为25%,逐渐增加ST混纺比,M/FR/ST混纺纱线耐磨次数的变化如图2(a)所示。可知,随着ST混纺比由15%增加至35%,纱线的耐磨次数呈正比增加。说明阻燃锦纶比例高有利于提升纱线的耐磨性能。图2(b)示出混纺比对M/FR混纺纱线耐磨次数的影响。可知,纱线耐磨次数也随着M混纺比的增加而增加,说明芳纶比例高也有利于提升纱线耐磨性能。对比图2(a)、(b)实验结果发现,当阻燃粘胶混纺比为50%时,M/FR/ST(25/50/25)三元混纺纱线的耐磨次数(1 862次)相比于M/FR(50/50)二元混纺纱线(1 181次)提升了58%,说明阻燃锦纶的加入可显著提高芳纶/阻燃粘胶二元混纺纱线的耐磨性能。

图2 不同混纺比纱线的耐磨次数

综合上述三元和二元混纺纱线混纺比对于纱线断裂强度、极限氧指数和耐磨次数的影响发现,阻燃锦纶的加入对于阻燃混纺纱线综合性能的提升十分重要。由于阻燃锦纶作为本质阻燃纤维,兼具锦纶的高强、耐磨性能和本质阻燃纤维的长效阻燃性能,在芳纶/阻燃粘胶混纺纱线中加入阻燃锦纶:首先,可以降低芳纶混纺比例,使成本降低,同时保证阻燃性能不降低;其次,阻燃锦纶的高强和高耐磨性,可进一步提升混纺纱线断裂强力和耐磨性能;最后,降低芳纶混纺比可降低织物印染时的涂料用量,进而提升织物舒适性。

2.2 捻度对纱线及其织物性能的影响

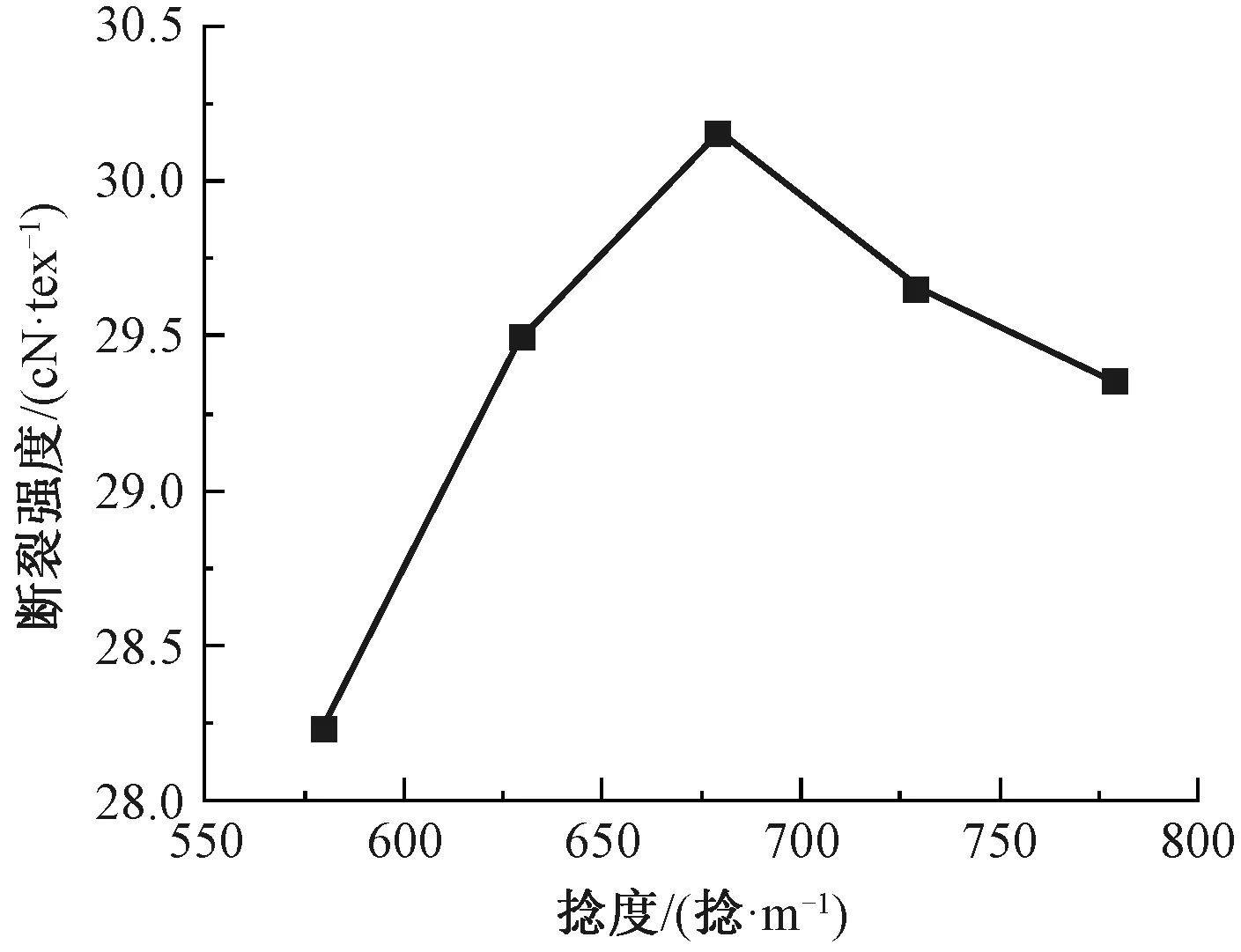

选择M/FR/ST混纺比为30/45/25的纱线,制备得到反向加捻双股纱,研究捻度对纱线断裂强度的影响,结果如图3所示。可知,随着捻度的增大,纱线的断裂强度先增加后降低,最大值在捻度为680 捻/m处。这是因为随着加捻程度的不断提高,纤维间摩擦力增大,滑移的纤维根数减少,且加捻使纱线强度不均匀性得到改善,所以随着捻度的增加,纱线断裂强度不断增加。但随着捻度的进一步提高,纤维因倾斜扭转所承受的预负荷增加,轴向分力减小,所以纱线在某一临界捻度时断裂强度达到最高值,继续加捻纱线断裂强度会随之下降[27]。

图3 不同捻度纱线的断裂强度

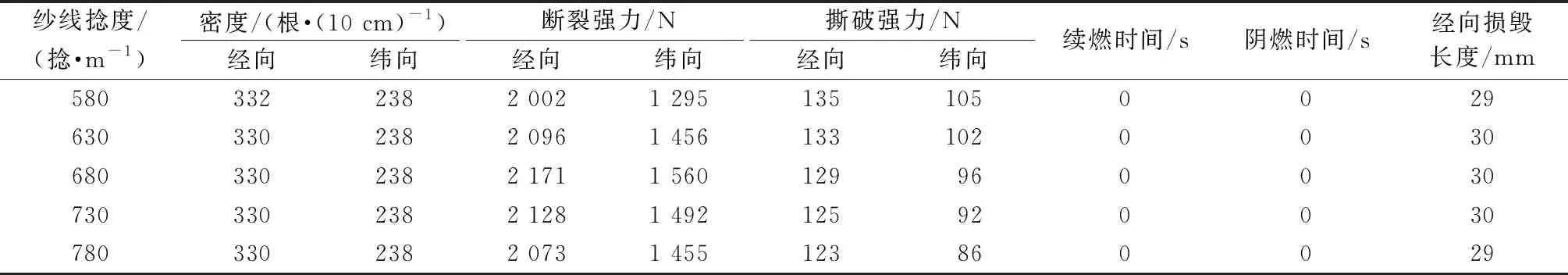

表5、6分别示出不同捻度下,M/FR/ST纱线制成织物的力学性能和阻燃性能。其中,表5中的 A类织物面密度为190 g/m2(适合夏季服用,本节组织结构为1上2下右斜纹),表6中的B类织物面密度为235 g/m2(适合冬季服用,本节组织结构为3上1下破斜纹)。可以看出,A类和B类织物断裂强力最大值均在捻度为680 捻/m处。组织结构和面密度相同时,随着捻度的增加,织物断裂强力先增加后减小,撕破强力逐渐下降。这可能是由于捻度过高纱线刚性大,织物弹性下降进而影响织物的撕破强力。

表5 不同捻度纱线制成的A类织物的力学性能和阻燃性能

表6 不同捻度纱线制成的B类织物的力学性能和阻燃性能

由表5和表6中A类和B类织物的续燃和阴燃时间,以及经向损毁长度可知:随着纱线捻度的增加,A类织物的经向损毁长度变短,说明其阻燃效果越来越好;而纱线捻度的大小对B类织物的经向损毁长度影响较小,这是因为B类织物组织结构紧密,单位面积质量大,透气性小,不易燃烧。此外,织物的阻燃性能也可通过模拟其使用状态进行燃烧测试,从而更加真实地评价其阻燃性能。但实际测试中发现,模拟真实状态燃烧测试的数据波动性较大,本文未采用这种方法,选择垂直燃烧测试作为织物阻燃性能评价方法。

2.3 组织结构对织物性能的影响

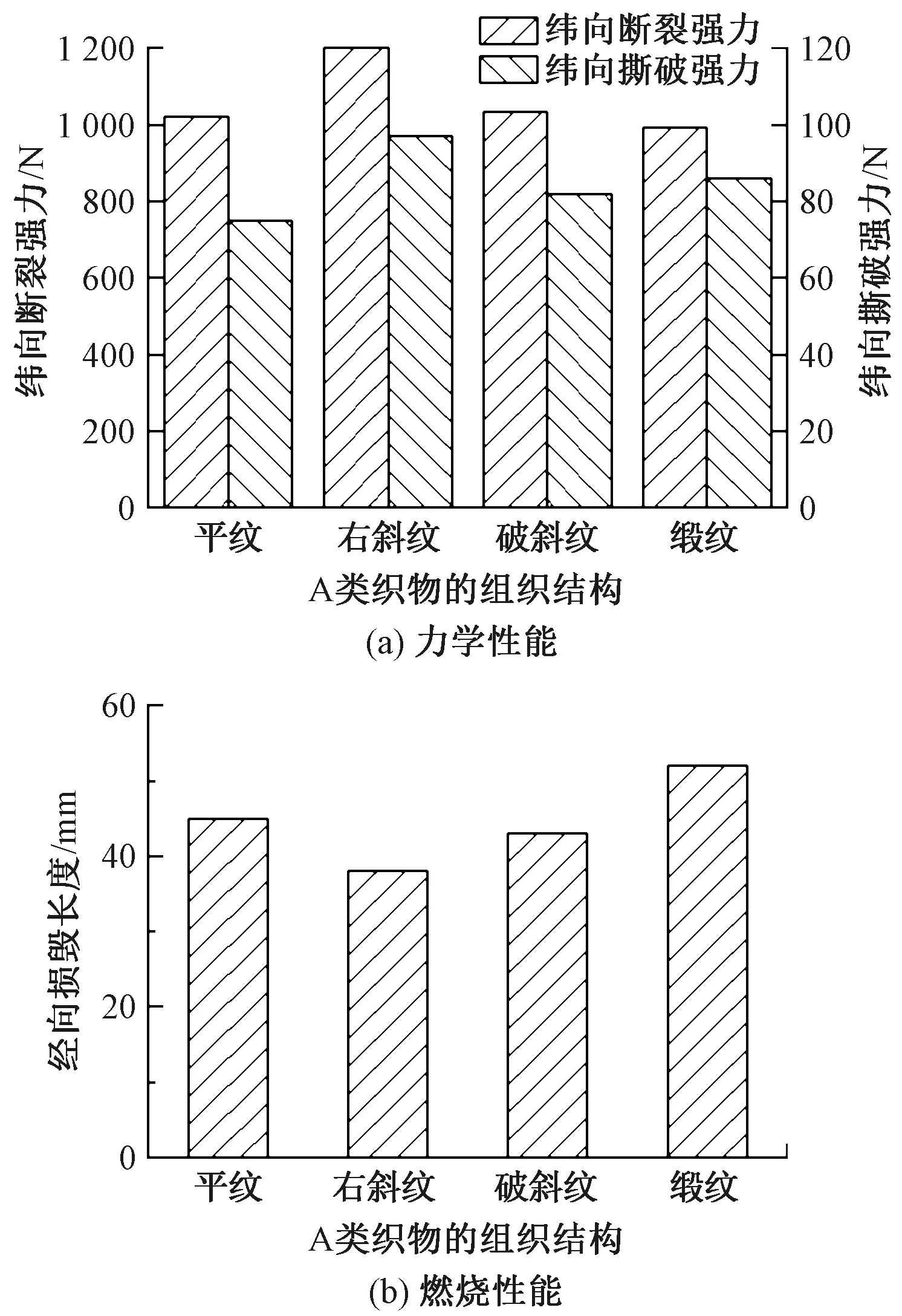

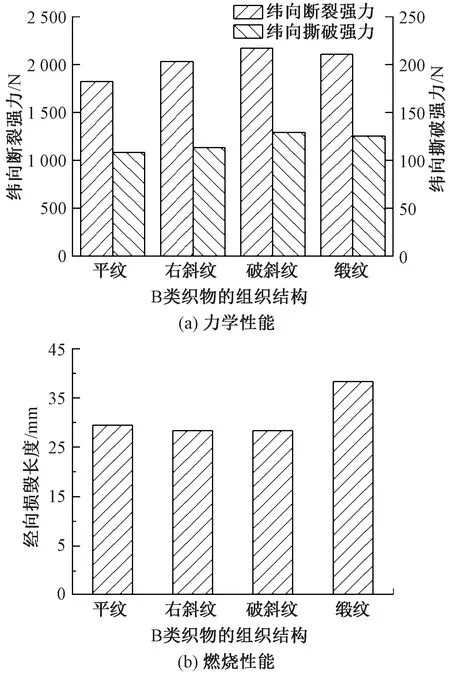

图4、5分别示出不同组织结构下A类织物(面密度为190 g/m2)和B类织物(面密度为235 g/m2)的阻燃和力学性能。从图4(a)可以看出,平纹组织、破斜纹组织和锻纹组织的A类织物,其纬向断裂强力和纬向撕破强力均不如右斜纹组织织物。由图5(a)可知,平纹组织、右斜纹组织和缎纹组织的B类织物,其纬向断裂强力和纬向撕破强力均不及破斜纹组织织物。其中,平纹组织B类织物的最大面密度只能达到205 g/m2,其织物紧密,手感发硬,导致撕破强力最差,织物断裂强力也相对较差。从图4(b)可知,平纹组织、破斜纹组织和锻纹组织的A类织物,其燃烧经向损毁长度均大于右斜纹组织织物;由图5(b)可以看出,平纹组织、右斜纹组织和破斜纹组织的B类织物,其燃烧经向损毁长度都远小于缎纹组织织物,且破斜纹组织的B类织物燃烧经向损毁长度相对最小。缎纹组织织物阻燃性能较差,这可能是由于缎纹组织点少,结构最疏松,燃烧时纤维与周围空气接触多导致阻燃效果差。综上分析,A类织物采用1上2下右斜纹组织时,B类织物采用3上1下破斜纹组织时,其力学性能、阻燃性能和服用性能最佳。

图4 不同组织结构A类织物的力学性能和燃烧性能

图5 不同组织结构B类织物的力学性能和燃烧性能

2.4 黏合剂对织物性能的影响

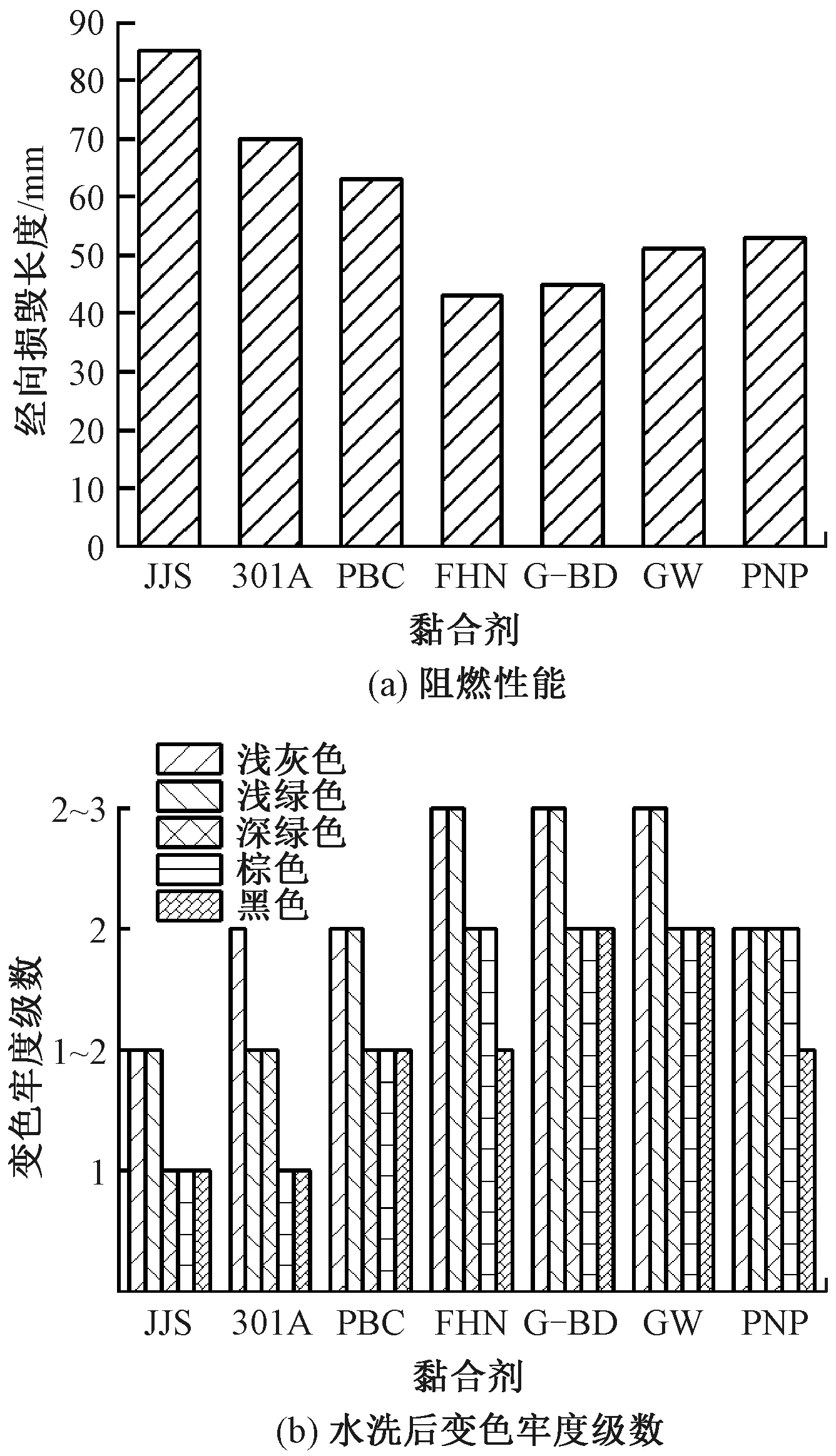

由于芳纶分子不仅排列紧密难以渗透,且缺少能与染料结合的活性基团,因此,印染含有芳纶的织物时,需要用黏合剂将涂料和糊料机械固着在织物表面。黏合剂具有较高黏着力、适当力学性能和稳定化学性质,对涂料印花产品的色牢度起着重要作用。将右斜纹组织A类织物分别用7种印花浆料进行印染,得到其阻燃性能和水洗后变色牢度级数如图6所示。

图6 黏合剂对A类织物阻燃性能和水洗后变色牢度级数的影响

由图6(a)可知,采用黏合剂FHN和G-BD进行印染的织物燃烧经向损毁长度较短,说明黏合剂FHN和G-BD对织物的阻燃效果影响较小,其中黏合剂FHN对织物的阻燃效果影响最小。由图6(b)可知,采用黏合剂G-BD和GW进行印染的织物,在水洗20次后变色牢度级数依然保持较高,说明黏合剂G-BD和GW对织物变色牢度影响较小。综合分析黏合剂对织物阻燃性能和变色牢度的影响发现,黏合剂G-BD对2种性能影响都较小,且采用G-BD非离子型黏合剂,在印花过程中不易与印花糊料发生化学反应,对印花色浆黏度的影响也较小,可有效防止高速印花时色浆结粒、嵌网、堵网等问题,更有利于生产,因此,非离子型黏合剂G-BD不仅对织物阻燃性能和变色牢度影响较小,且有利于印花生产连续进行和色浆的安全存放。

3 结 论

1)通过芳纶、阻燃粘胶与阻燃锦纶3种材料混纺,充分发挥三者优势,开发出长效阻燃、高强、耐磨且服用性能良好的混纺织物。在混纺比方面,如果阻燃锦纶长丝比例高于25%,或者阻燃粘胶比例低于45%,则不能同时保证纱线断裂强度和阻燃性能;芳纶、阻燃粘胶、阻燃锦纶三元混纺比为30/45/25时,纱线的力学性能和阻燃性能达到较好的平衡,且其断裂强度相比于芳纶/阻燃粘胶(30/70)二元混纺纱线提升了56%;此外,芳纶/阻燃粘胶/阻燃锦纶(25/50/25)三元混纺纱线的耐磨次数相比于芳纶/阻燃粘胶(50/50)二元混纺纱线提升了58%。

2)捻度对于纱线和织物的力学性能影响较大。纱线的断裂强度随着捻度增加先增大后减小,断裂强度最大值的纱线捻度为680 捻/m;织物的断裂强力随着捻度的增加先增加后减小,而撕破强力逐渐减小。此外,捻度对于织物的阻燃性能影响不明显。

3)织物的组织结构影响其力学性能和阻燃性能。适合夏季服用的织物(面密度为190 g/m2)采用1上2下右斜纹组织,以及适合冬季服用的织物(面密度为235 g/m2)采用3上1下破斜纹组织时,其断裂强力和撕破强力最高,且燃烧损毁长度最短。

4)黏合剂的选择影响着织物阻燃性能和水洗色牢度。采用非离子型丙烯酸酯共聚物黏合剂G-BD制成的浆料进行印花,所得织物的燃烧损毁长度较短,且水洗后变色牢度级数保持最高。