液压挖掘机液能回收再利用节能装置的设计

薄晓楠,周连佺,张楚,瞿炜炜

(江苏师范大学机电工程学院,江苏徐州 221116)

0 前言

液压挖掘机以其应用广泛、创造价值高的特点在工程机械领域中有着重要地位,与其他工程机械相比,液压挖掘机具有开采能力强、环境适应性好等优点,是农田水利、建筑工程、能源、交通建设以及现代化军事工程等领域的重要施工设备。因此液压挖掘机的数量巨大,且市场保有量逐年上升。而液压挖掘机普遍存在高能量损耗、高污染排放等问题。近年来我国大力推进节能减排,倡导发展以低能耗、低排放为标志的低碳经济,这对液压挖掘机提出了更高的要求,因此对液压挖掘机的节能技术开展进一步的研究具有重要意义。

提高液压挖掘机节能效率的方法主要有以下几种:提高元器件的效率、降低液压系统的能耗、进行动势能的回收再利用、整机能量管理、采用混合动力技术等。其中液压挖掘机动臂势能和回转系统动能的回收再利用具有很大的节能潜力。

液压挖掘机动势能的回收根据储能元件的不同主要分为机械式回收、电气式回收和液压式回收。机械式回收主要以飞轮为储能元件,能量密度低且无法长时间储能。电气式回收主要以蓄电池或超级电容作为储能元件,蓄电池的功率密度较低,效率较低,超级电容的成本较高,能量转换环节多。以蓄能器为储能元件的液压式回收方式功率密度大,能量转换环节少,但存在节流损失,适用于压力较低的场合,如液压挖掘机散热系统的辅助供油。若将回收的能量用于挖掘机的主要工况,则需要增设增压装置,系统复杂体积变大,成本升高,动态性能较差。采用液压变压器的液压式回收,理论上效率较高,但是液压变压器的发展还不成熟。

在充分了解液压挖掘机动势能回收再利用的研究现状后,发现既能回收液压挖掘机动臂势能,又能回收回转系统动能的装置很少。现有节能装置大多仅能回收某一工况单个负载的能量。基于此,提出一种液压挖掘机液能回收再利用节能装置,在液压挖掘机的经典工况下,回收其动臂下降的势能和回转制动的动能。动臂下降时单缸承压,提高压力。回收的能量可用于动臂举升工况,采用双缸承压,使举升力达到负载的要求,不需要额外增加增压装置,且设计了与节能装置相适应的控制系统,用于保证操纵性。在使用时可直接嵌入液压挖掘机,不需要改动其原有的液压系统。

1 挖掘机节能装置液压系统

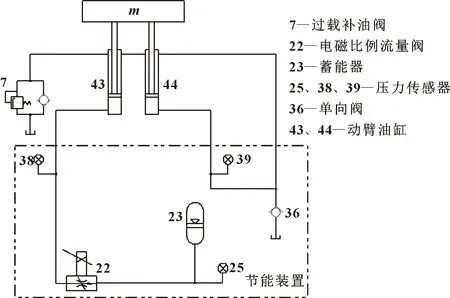

挖掘机液能回收再利用的节能装置以单独模块安装在挖掘机原液压系统中。嵌入节能装置的挖掘机液压系统如图1所示。

图1 节能装置液压系统液压原理

节能装置将挖掘机动臂下降过程中重力势能转化的液压能和回转制动时的动能转化为液压能存储到蓄能器中,并在不影响挖掘机操纵性和动臂运动稳定性的前提下,将蓄能器内存储的能量释放用于挖掘机动臂举升工况,避免原液压系统中动臂下降时油液经液压阀而产生的节流损失和回转制动时马达出口的高压油产生的溢流损失,从而提高挖掘机液压系统的效率,达到节能效果。

2 挖掘机动臂下降回收液压能工况

动臂下降过程中,控制器通过先导控制阀组控制比例换向阀组及节能装置中的电磁换向阀组使一个动臂油缸承压,另一个动臂油缸无杆腔油液与两油缸的上腔相通。先导控制阀13输出压力控制信号xBmB,此信号使节能装置中的液控换向阀32、33换向,动臂锁定阀34、35控制端通过液控换向阀32和33与油箱相通,使得动臂锁定阀34和35反向导通。此工况为挖掘机动臂下降、回收液压能工况,此时节能装置的等效液压系统如图2所示。

动臂油缸44活塞腔与动臂油缸43和44活塞杆腔相通,动臂下降时实现流量再生。如果动臂油缸活塞腔面积是活塞杆腔面积的两倍,动臂油缸44排出的流量恰好等于两油缸活塞杆腔所需的流量;如果动臂油缸活塞腔面积大于活塞杆腔面积的两倍,动臂油缸44排出的流量多于两油缸活塞杆腔所需流量的部分通过单向阀36排回油箱;如果动臂油缸活塞腔面积小于活塞杆腔面积的两倍,活塞杆腔产生真空,则过载补油阀7给动臂油缸活塞杆腔补油。动臂及物料的重力在动臂油缸44活塞腔中产生高压,控制器综合动臂油缸43活塞腔的压力传感器38、与蓄能器相连的压力传感器25及先导控制阀13输出口处的压力传感器信号,运用智能控制算法输出信号控制电磁比例流量阀22的开口量,使动臂下降速度与原系统工作时相同,不影响系统的操纵性,比例流量阀22输出的流量给蓄能器23充液,把动臂下降产生的液压能存储在蓄能器中,实现动臂下降工况过程中的液压能回收。

图2 挖机动臂下降工况回收液压能等效图

3 挖掘机回转马达制动回收液压能工况

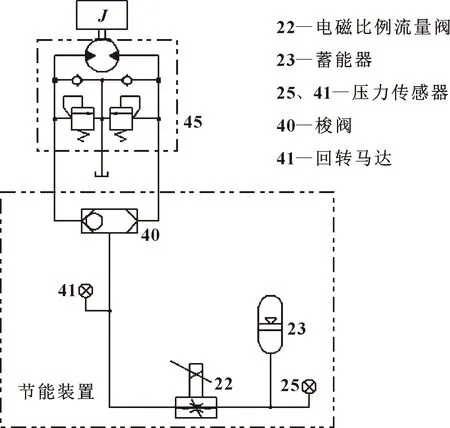

当挖掘机回转结束进入溢流制动工况时,控制器发出控制信号切换相应的电磁换向阀,把回转马达出口的高压油引入到比例流量阀,将回转制动动能转化成液压能存入蓄能器。先导控制阀14或15输出压力控制信号xSwA或xSwB,控制比例换向阀5换向,驱动回转马达45旋转,当控制器检测到回转马达45的控制信号xSwA或xSwB由有到无消失进入制动状态后,发出控制信号使三通电磁换向阀24和两通电磁换向阀42电磁铁得电,此工况为挖掘机回转马达制动、回收液压能工况,此时节能装置的等效液压系统如图3所示。

回转马达出口的液压油通过梭阀40进入电磁比例流量阀22,控制器综合回转马达45出口处压力传感器、与蓄能器相连的压力传感器的信号,运用智能控制算法输出信号控制电磁比例流量阀的开口量,使回转马达制动的特性与原系统工作时相同,不影响系统的操纵性,比例流量阀输出的流量给蓄能器充液,把回转动能转化成液压能存储在蓄能器中,实现挖掘机回转马达制动工况过程中的液压能回收。

图3 挖机回转马达制动工况回收液压能等效图

4 挖掘机动臂上升释放液压能工况

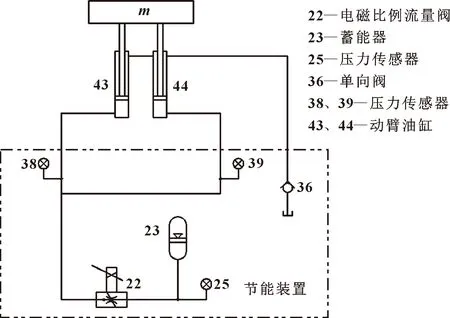

当蓄能器23的压力高于一定值时,即蓄能器中存储的能量可完成一次动臂上升时,控制器使两位三通电磁阀28电磁铁得电,切断比例换向阀4及合流阀6的控制信号xBm1A和xBm2A。若控制器检测到先导控制阀12的操纵手柄扳动,即输出xBmA控制信号,则控制器发出控制信号使两位三通电磁阀24、30、31和两通电磁换向阀37电磁铁得电,此工况为挖掘机动臂上升、蓄能器释放液压能工况。此时节能装置的等效液压系统如图4所示。

图4 挖机动臂上升释放液压能工况等效图

控制器综合动臂油缸43活塞腔的压力传感器、与蓄能器相连的压力传感器及先导控制阀12输出口处的压力传感器的信号,运用智能控制算法输出信号控制电磁比例流量阀22的开口量,蓄能器中的高压油液经电磁比例流量阀供给两个动臂油缸的活塞腔,使动臂的上升速度与原系统工作时相同,不影响系统的操纵性。此工况再利用了回收的液压能,达到了节能省油的目的。理论上动臂下降两次或者回转制动两次,回收的液压能可以供给动臂上升一次。

5 挖掘机节能装置电控系统设计

根据节能装置的原理确定状态量和被控量,选用移动设备电子控制器等元件组成电控系统,在下位机中使用CODESYS编程语言开发节能装置的测控软件,在上位机中用C#语言开发具有电气模拟试验、液压模拟加载试验、实时监控、网络远程监控和全局常量设置等多种功能的节能装置测控软件,用于在线调试,可记录模拟实验过程数据,实时绘制过程曲线,并计算模拟回收和再利用的液压能和效率。

挖掘机节能装置电控系统的硬件组成框图如图5所示。压力传感器16和17分别检测动臂上升和下降先导控制阀的输出信号xBmA和xBmB,压力传感器18用来检测回转先导控制阀的输出信号xSwA或xSwB。压力传感器16、17、18由原液压系统配置。压力传感器25用于检测蓄能器的压力,压力传感器38和39分别检测两个动臂油缸活塞腔中的压力,压力传感器41检测回转马达出油口的压力,压力传感器25、38、39、41由嵌入挖掘机的节能装置配置。压力信号经过信号调理后传入控制器进行A/D转换,控制器通过压力值的有无和大小判断挖掘机的当前工况及控制速度。

图5 挖掘机节能装置电控系统的硬件组成框图

控制器根据挖掘机的当前工况发出DO信号或AO信号,通过继电器驱动板或者比例放大器放大后使相应的电磁阀换向,将液压系统的油液导入要求的油路,实现液压能的回收和再利用。控制器综合各压力传感器及先导控制阀输出的信号,运用智能控制算法输出信号,控制电磁比例流量阀22的开口量,实现对动臂上升或下降速度的控制或对马达制动口压力的控制,使其运动性能与原系统工作时相同,从而使节能装置的安装不影响挖掘机原系统的操纵性。

6 挖掘机节能装置的试验

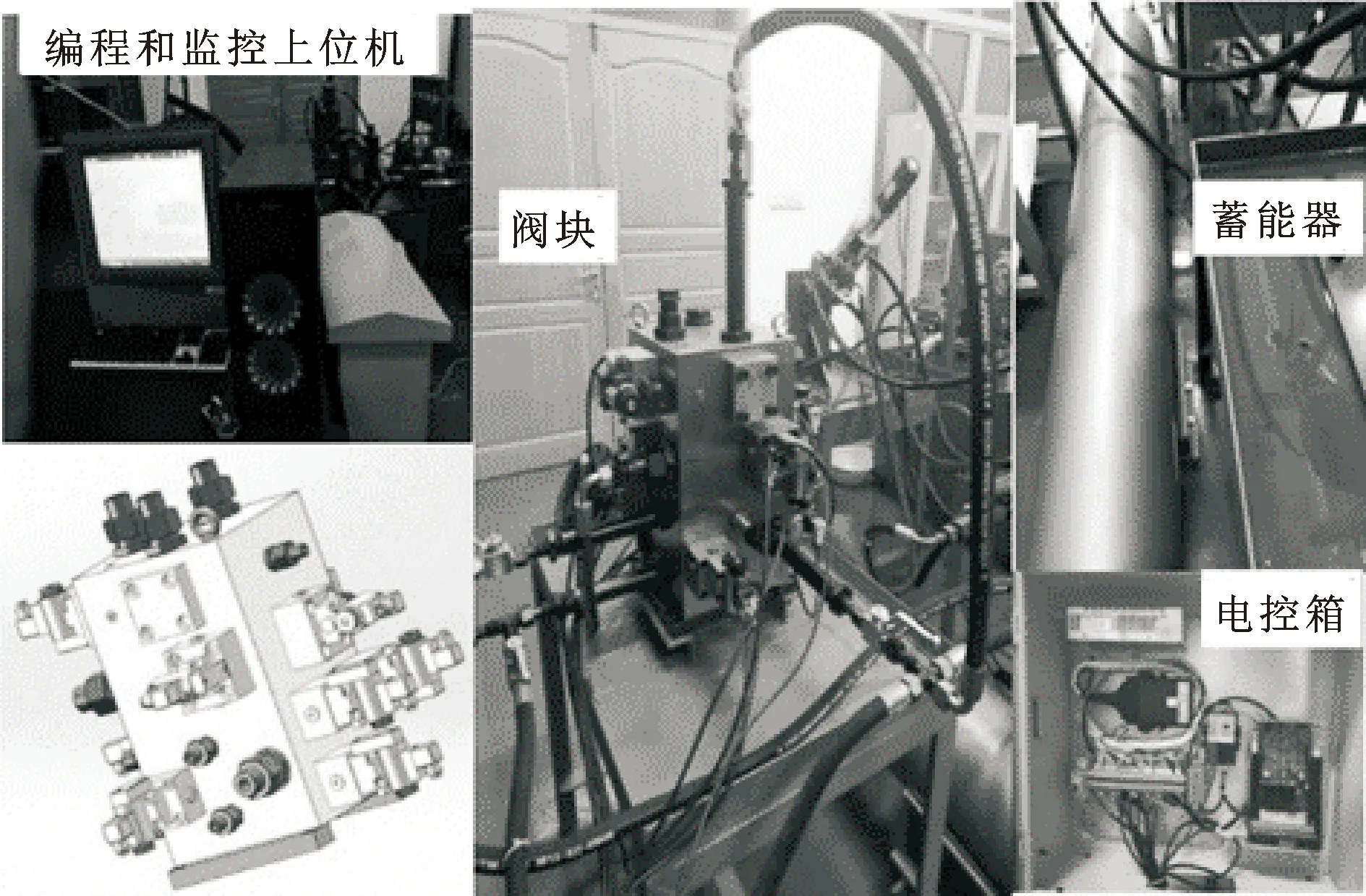

根据节能装置液压原理设计了节能装置的阀块,加工了样机,并搭建了试验台。试验台如图6所示,主要包括编程监控上位机、阀块、蓄能器和电控箱,以及实验室原有的泵站和液压比例模拟加载回路。经过实验室试验和调试,证实了原理的可行性。

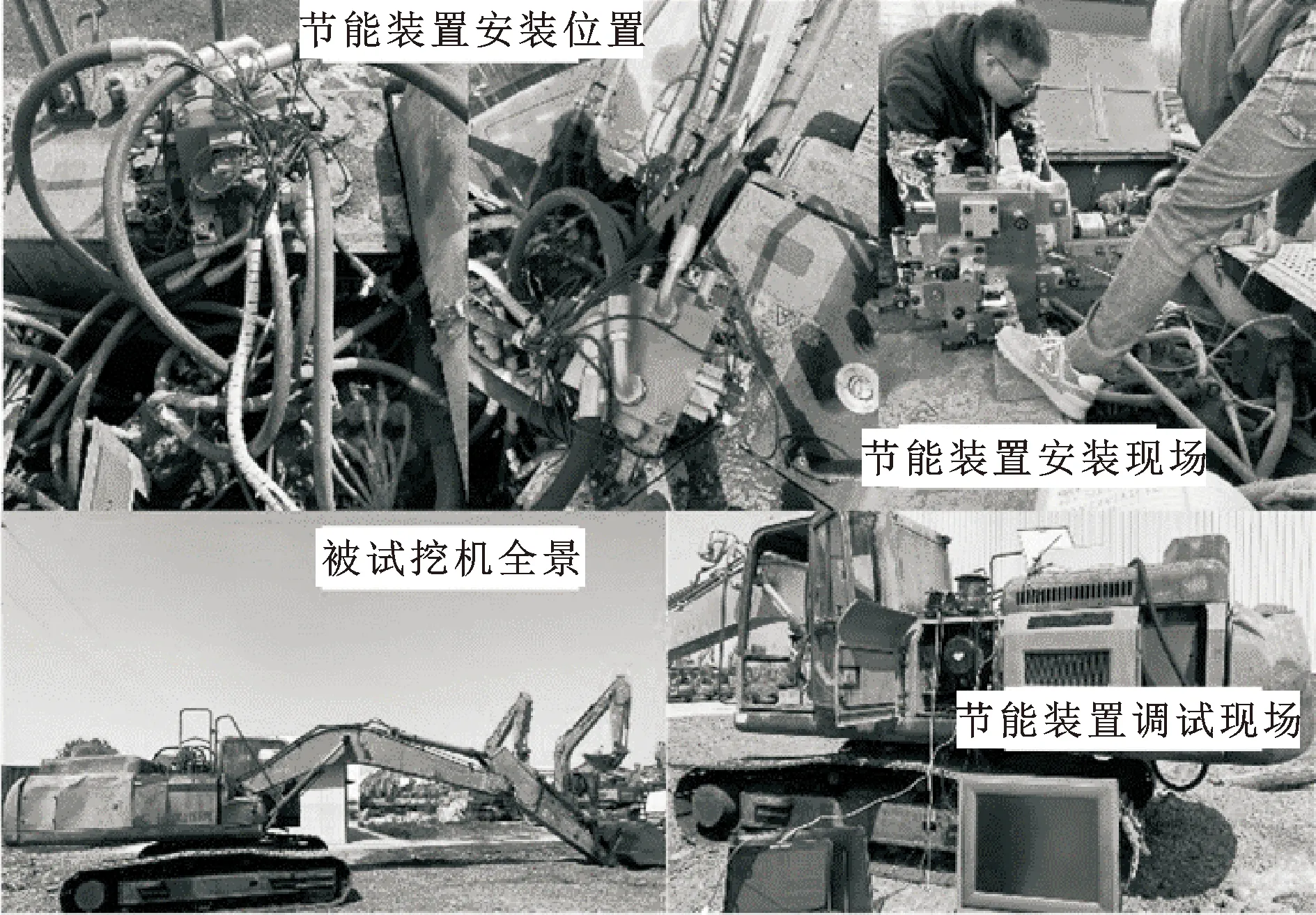

采用21.5T挖掘机进行了装机试验如图7所示,蓄能器内置。将节能装置嵌入挖机负载油路中,并通过测控系统实时监控节能装置各处的压力。试验发现回转马达制动工况回收的能量与马达制动的速度、转动惯量和回收时蓄能器的压力值有关。

图6 液能回收再利用节能装置试验台

图7 挖掘机节能装置装机试验图片

根据流量再生原理,理论上完成两次动臂上升和下降工况后,蓄能器回收的能量可完成第三次动臂上升,第四次动臂上升需要原系统供油,第三次和第四次动臂下降工况回收的势能可完成第五次动臂上升。以此规律,即原系统供油使动臂上升一次,则节能装置的蓄能器供油使动臂上升一次。经过多次循环工况,动臂势能回收效率约为50%。但在实际试验过程中,由于存在泄漏和节流,经过多次试验取平均值,平均原系统举升1.6次,节能装置的蓄能器可举升1次,由此推算动臂势能的回收效率约为38%。

7 结论

针对挖掘机动臂下降工况和回转马达制动工况的节流浪费和严重耗能问题,采用流量再生的液压系统,设计一套液压挖掘机液能回收再利用节能装置及其电控系统。完成了实验室试验,验证了原理的可行性;进行了装机试验,经多次试验取平均值,动臂势能回收效率约为38%;回转马达制动动能的回收与马达的制动速度、转动惯量和回收时蓄能器的压力值相关。相比于传统挖掘机节能技术,该节能装置从根本上回收了由工作原理所产生的能量损失,对液压挖掘机节能技术有“质”的提升,具有较好的应用前景。