视频引伸计标定装置设计及标定方法研究

房永强,余泽利,杨军红,,魏 康,马晓晨,郑 铱,余 森

(1.西安汉唐分析检测有限公司,陕西西安710201;2.西北有色金属研究院,陕西西安710016)

1 引 言

引伸计作为一种检测材料拉伸应变的计量器具,广泛应用于材料拉伸性能测试中,其准确度、稳定性、通用性及可靠性直接影响材料的性能测试结果和对材料应用性能的判定[1,2]。

常见的引伸计可分为接触式引伸计与非接触式引伸计两类[3,4],接触式引伸计用量最大的为电子式引伸计[5],其主要缺点是:如果样品达到其断裂点并出现鞭打,则可能损坏测试仪器;同时,传统的接触式引伸计不适用于测试细丝材、薄材样品。非接触式引伸计通过使用视频或激光进行拉伸测试,在试验过程中不与被测物接触,即使样品达到断裂点,也可避免损坏仪器的风险。非接触式引伸计中最常见的为视频引伸计,它是利用亚像素原理进行测量变形的精密测量仪器[6,7],由一个光学系统和一个对应的图像处理系统组成,通过使用高分辨率数字影像技术跟踪试样上的两个附加标记的位移来测量变形[8~10]。其优势在于可高速、精确同步测量轴向和径向两个方向变形[11~14],消除了试样惯性造成的误差;其应用范围广,测量范围大,基于摄像技术可实现实时图像拍摄。

科学、有效地校准是保证引伸计测量数据准确性、有效性、可靠性的重要溯源手段。目前,对于传统的接触式引伸计已有成熟的标定方法[15~17];对于非接触式视频引伸计,ISO 9513:2012中规定,非接触式视频引伸计示值的标定按照制造商的说明书进行设定和标定,国内相关引伸计检定规程和相关文献资料对于视频引伸计的标定也尚未进行相关的研究和报道[18~20]。

本文研制了一套视频引伸计标定装置,并对其标定方法进行了研究,旨在解决非接触式视频引伸计的准确有效的计量溯源问题,为材料性能测试提供计量基础保障。

2 视频引伸计原理及标定装置设计

2.1 视频引伸计工作原理

以金属板材拉伸试验为例介绍视频引伸计的工作原理。视频引伸计测量试样的伸长,需在试样平行长度部分的两端分别制作一个边缘标记物。由于视频引伸计工作时捕捉的是标记物的几何中心,因此用记号笔涂出来的圆斑标记物的边缘质量对圆斑几何中心以及圆斑标记物移动距离的测量影响不大。

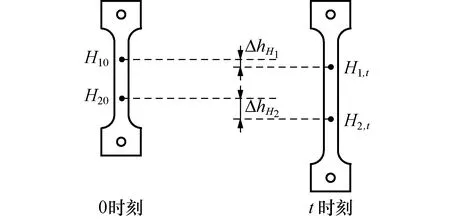

本文用专用记号笔涂直径3 mm左右黑点,上边缘标记物简称上黑点,下边缘标记物简称下黑点。上黑点和下黑点在图像中的两个区域内成像,因此需要对这两个区域分别进行像素当量的标定,假设图像中上边缘区域的像素当量为K1,下边缘区域的像素当量为K2。试样拉伸过程中,试验机上夹头所连接的横梁保持位置不变,下夹头向下移动,视频引伸计采集试样在变形过程中的一系列图像,见图1。

图1 视频引伸计工作原理示意图Fig.1 Schematic diagram of working principle of video extensometer

在上、下黑点中各选取一条边缘进行跟踪监测,通过边缘检测算法检测到边缘标记物在t=0时,上边缘的位置为H10,下边缘的位置为H20,经过时间t,上边缘的位置变为H1,t,下边缘的位置变为H2,t,假设在t时间内上边缘的像素位移为ΔhH1,下边缘的像素位移为ΔhH2,上边缘的实际位移为为ΔhL1,下边缘的实际位移为hL2,则有:

(1)

根据像素位移与实际位移之间的关系,有:

(2)

因此两黑点之间的相对位移也就是试样在t时刻的延伸Δh

Δh=ΔhL1-ΔhL1

(3)

2.2 视频引伸计在线标定装置设计

为有效解决视频引伸计的溯源问题,本文设计了一套在线标定装置,该装置可解决:1) 视频引伸计横向标距和纵向标距的标定;2) 视频引伸计的图像畸变测量;3) 视频引伸计位移示值的标定;4) 实现视频引伸计标距和位移示值在同一基准平面下标定;5) 实现视频引伸计的动态标定。

2.2.1 上标定板和下标定板设计

为实现视频引伸计标距标定和图像畸变测量,设计了上标定板,为解决示值溯源问题,设计了下标定板。参考国内外供应商给出的建议,拉伸试样圆点标记直径一般在2~4 mm之间,本设计圆点标记直径选择3 mm,参考拉伸试验国际标准ISO 9513:2012和国家标准GB/T 228.1—2010,拉伸试样标距基本为5的倍数,因此相邻两圆心间的距离选择了5 mm,示值误差±0.15%。为了实现视频引伸计图像畸变的测量,上标定板设计了6列、35行圆标记。为了使标定板圆标记与使用偏振光的摄像头识别出的试样颜色形成对比,标定板选用了白底黑圆标记,材质选取了温度系数较小的陶瓷材料作为基材,标距上标定板见图2,上标定板可实现纵向标距5~170 mm、横向标距5~25 mm以及在此区域内任意方向两点间距离的标定、图像畸变的测量、示值校准时可作为上参考点。下标定板设计了设计了6列、3行圆标记,示值校准时用作下参考点。

图2 视频引伸计标距上标定板Fig.2 Drawing of distance calibration board of video extensometer

2.2.2 在线标定装置设计

为了实现视频引伸计在线动态标定,本装置采用精度高、重复性好的光栅位移传感器作为主标准,编制程序控制步进电机的速度,从而实现了标准位移的速度可调节。由于视频引伸计工作时识别的是一个平面,上、下标定板安装须在同一平面,本装置设计了专用定位装夹装置,解决了这一问题,减少了离面位移造成的测量误差[21,22]。标定装置总体设计方案见图3所示,结构简图和外观见图4[23~26]。

图3 标定装置总体设计方案Fig.3 Overall design scheme of calibration device

本装置的创新点在于:1) 标定板设置多个呈矩形阵列的黑色圆点,可以扩大非接触式视频引伸计的检测点位,实现在不改变校准装置整体安装位置的情况下非接触式视频引伸计纵向标距和横向标距的同步校准以及图像畸变测量;2) 标定装置设置升降安装座便于调整上、下标定板高度,适用于不同标距范围的非接触式视频引伸计的校准;3) 标定装置内部设置高精度光栅位移传感系统控制下标定板升降,可以实现非接触式视频引伸计纵向位移的校准;4) 视频引伸计连续动态、全量程标定,实现了标距与示值同步、同一平面内标定,解决了位移偏离的问题;5) 标定装置设置上、下夹装机构,夹持类型包括标定板、圆棒、刀口型夹具等,更换夹具可以实现不同类型接触式引伸计和非接触式视频引伸计的校准。

图4 标定装置Fig.4 Calibration device

2.3 标定装置的溯源

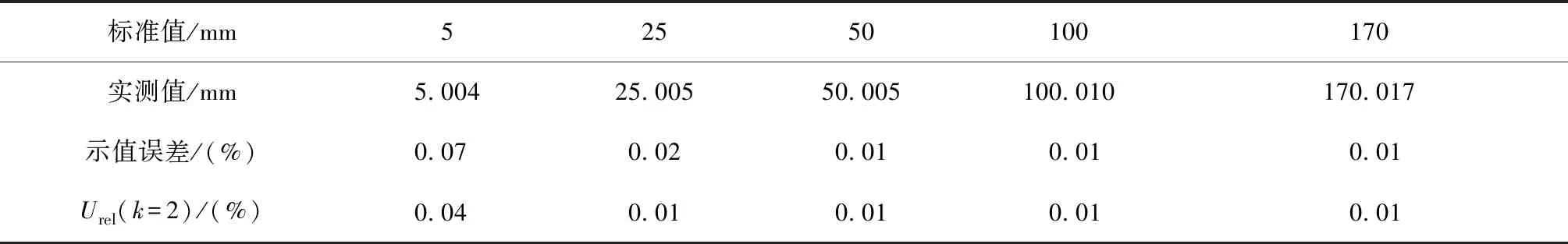

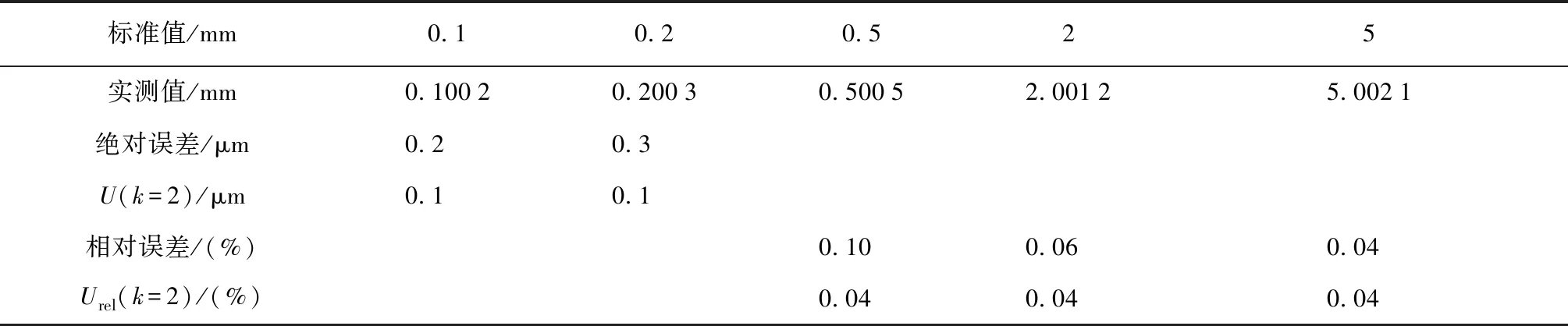

标定装置调试后,对其送检,第三方溯源机构对标定板和装置位移示值进行了溯源,标定板用万能工具显微镜进行溯源,位移部分采用1等量块进行溯源,实测数据及结果见表1和2所示。

表1 标定板校准结果Tab.1 Calibration results of the calibration plate

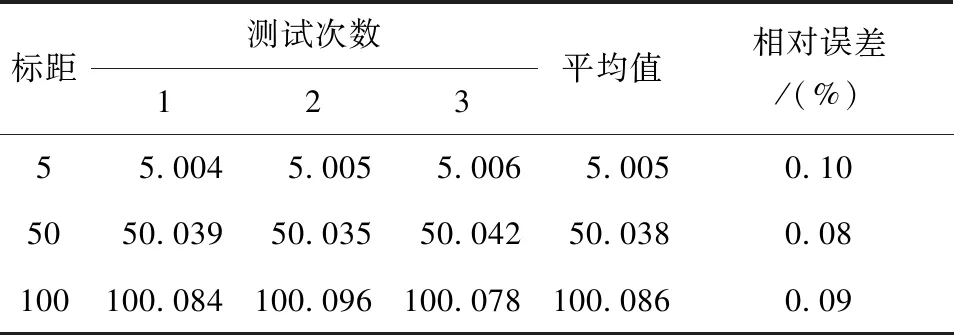

表2 标定装置示值偏差Tab.2 Indication deviation of the calibration device

对于0.5级视频引伸计来说,标距相对误差为±0.5%,因此使用的标准器的示值误差须满足±0.15%,由表1可以看出:5 mm标距测试点的相对误差较大,其结果为(0.07±0.04)%,k=2,但标定板技术指标均优于标定要求。

参考JJG 762—2007《引伸计》检定规程,对于0.5级视频引伸计来说,标定示值时使用的标准器示值≤1/3 mm时,绝对误差±0.5 μm,大于1/3 mm时,相对误差±0.15%。

由表2数据可以看出,该装置的技术指标优于检定规程中的要求。

3 实 验

3.1 视频引伸计标距的标定

视频引伸计标距标定时用标定装置的上标定板,选取上标定板的最小标定距离5 mm以及常用标距50,100 mm作为测试点进行试验。将标定装置安装在拉伸试验机底座上并调平,保证标定板的垂直轴线与试验机试样拉伸时垂直轴线基本重合;进入视频引伸计标定系统自动对焦,待上标定板在对话框清晰可见后开始测试;测试最小标定距离 5 mm 时,在同一列圆上任意选择相邻两圆点进行标定,当大于5 mm时,为了避免干扰需要用白色背景纸遮盖两圆点之间的其余圆点标记;重复对焦并测量3次,测试数据见表3。

3.2 视频引伸计示值的标定

视频引伸计示值的准确性是影响测试材料的规定塑性延伸强度、规定总延伸强度、延伸率等指标的另一个因素。

本文选择了常用测试范围中的0.1,0.2,0.5,2,5 mm典型的测试点进行测试。为了比较机械式引伸计标定器和标定装置,视频引伸计示值的标定选择了两种方式。

表3 引伸计标距测试数据Tab.3 Extensometer gauge length test data mm

3.2.1 机械式引伸计标定器标定

用黑色记号笔在机械式引伸计标定器的上下测杆同一轴线上涂直径大约3 mm圆点,将上下测杆上两点之间的距离调节至50 mm左右,先对焦标定标距,然后旋转机械式引伸计标定器微分筒,下测杆向下产生0.1,0.2,0.5,2,5 mm位移,记录视频引伸计软件显示位移,重复测量10次。

3.2.2 标定装置标定

视频引伸计标距标定后,保证标定装置固有位置标定示值,通过视频引伸计软件将装置的上标定板、下标定板调整在视频引伸计的焦距范围内,对焦调整焦距,在上标定板和下标定板同一列圆中上下各选择一个黑色圆标记,调整上下标定板的距离保证上下标定板两圆圆心距在50 mm左右,首先标定视频引伸计标距,启动视频引伸计标定装置,下标定板向下缓慢产生0.1,0.2,…,5 mm位移量进行在线标定,重复标定10次。

图5为机械式引伸计标定器和标定装置对0.1,0.2,0.5,2 mm测试点的测试数据分析图。两种标定方式比对得出:用标定装置标定,测得的数据分散性小。其原因有三点:一是标定装置的精度和重复性优于传统的机械式引伸计标定器;二是用标定装置标定示值时是连续无停顿的,而机械式引伸计标定器需要停顿读数,故人为影响因素多;第三是因为标定装置上、下标定板的同轴度高于机械式引伸计标定器上、下测杆。

图5 机械式引伸计标定器与标定装置测试结果对比图Fig.5 Comparison of test results of mechanical extensometer calibrator and calibration device

4 不确定度分析

4.1 标距测量不确定度评定

视频引伸计标距测量不确定度来源主要有测量重复性、标定板标定结果的不确定度、标定板陶瓷温度系数引入的不确定度。金属材料拉伸试验中,常见标距有25,50,100 mm,本文选择标距50 mm为例对标距的测量结果进行不确定度评定。

4.1.1 标距重复性测量引入的不确定度分量u1

对50 mm标距测试点重复测量10次,由于标距的测量以单次测量作为测量结果,故标准偏差s即为u1:

4.1.2 标定板的校准结果引入的不确定度分量u2

表1给出了标定板在20 ℃时50 mm标距测试点的校准结果为50.006 mm,相对误差的扩展不确定度Urel=0.01%,k=2。因此

4.1.3 标定板石英玻璃温度系数引入的不确定度分量u3

=0.20 μm

4.1.4 合成标准不确定度和扩展不确定度

视频引伸计标距(50 mm)的合成标准不确定度为:

取置信概率95%,得绝对误差扩展不确定度:

U=k·u=2×4.89=9.78 μm,k=2

相对误差的扩展不确定度:

标距50 mm实测数据中偏离标准值最大值为50.047 mm,示值误差为0.09%,则50 mm标距相对示值误差为(0.09±0.02)%,k=2。

4.2 示值不确定度评定

视频引伸计示值引入的不确定度来源包括:重复测量或分辨率、标定装置标定结果引入的测量不确定度、标定装置光栅尺温度变化引入的不确定度分量。本文对0.5 mm测试点不确定度进行评定。

4.2.1 重复测量引入的标准不确定度分量u1

对0.5 mm示值测试点重复测量10次,标定时采用单次测量值的算数平均值作为测量结果,故:

4.2.2 标定装置校准结果引入的不确定分量u2

查表2,标定装置在0.5 mm测试点校准结果的相对扩展不确定为Urel=0.04%,k=2,因此扩展不确定度U=Urel×0.5 mm=0.2 μm,k=2。

4.2.3 标定装置光栅尺温度变化引入的不确定度分量u3

=0.01 μm

4.2.4 合成标准不确定度和扩展不确定度

示值0.5 mm测试点的合成标准不确定度为:

取置信概率95%,得扩展不确定度:

U=k·u=0.32 μm,k=2

相对扩展不确定度:

0.5 mm实测数据中偏离标准值最大值为0.5008 mm,示值误差为0.16%,则0.5 mm示值相对示值误差为(0.16±0.06)%,k=2。

5 结 论

针对视频引伸计溯源问题,本文设计了一套在线标定装置,该装置通过了第三方校准和溯源,并用该装置对视频引伸计进行了在线标定,结论如下:

(1) 该装置由上、下标定板和用于标定示值的光栅传感器组成,重复性、稳定性好,实现了引伸计的动态全量程任意位移示值的标定;将该标定装置的上、下标距标定板更换成测杆,可用于电子引伸计示值的标定。

(2) 该装置的标定板技术指标:最大示值相对误差为0.07%(Urel=0.04%,k=2);光栅位移部分技术指标:小于等于1/3 mm时,绝对误差小于0.3 μm(U=0.1 μm,k=2),大于1/3 mm时,相对误差小于0.1%,(Urel=0.04%,k=2)。该装置的技术指标均优于使用要求。

(3) 视频引伸计标定结果:50 mm标距相对示值误差为:(0.09±0.02)%,k=2;0.5 mm示值标定结果为:(0.16±0.06)%,k=2。标定结果的扩展不确定度明显优于机械式引伸计标定器标定结果的扩展不确定度(一般为Urel=0.15%,k=2)。