超支化聚甲基丙烯酸环氧丙酯破乳剂的破乳性能

徐明飞,刘 磊, 何德磊,万永乾

(中海油田服务股份有限公司, 广东 深圳 518067)

石油开采和加工过程都会产生大量的含油污水[1-2],同时由于采油技术的推广与应用,碱驱﹑表面活性剂驱和聚合物驱使油田污水乳化严重,导致采出液组分油水分离愈发困难[3]。超支化聚酰胺-胺是一种具有高支化度的空间纳米聚合物,具有独特的枝状结构,具有黏度低、溶解性强、最小缠结速率、高反应性等优点,此外,其分子末端有众多可修饰末端官能团,可以很容易地改性成具有目的功能的聚合物[4-8]。因此,超支化聚酰胺-胺类聚合物得到了众多高分子材料工作者的青睐[9-13],应用前景良好。

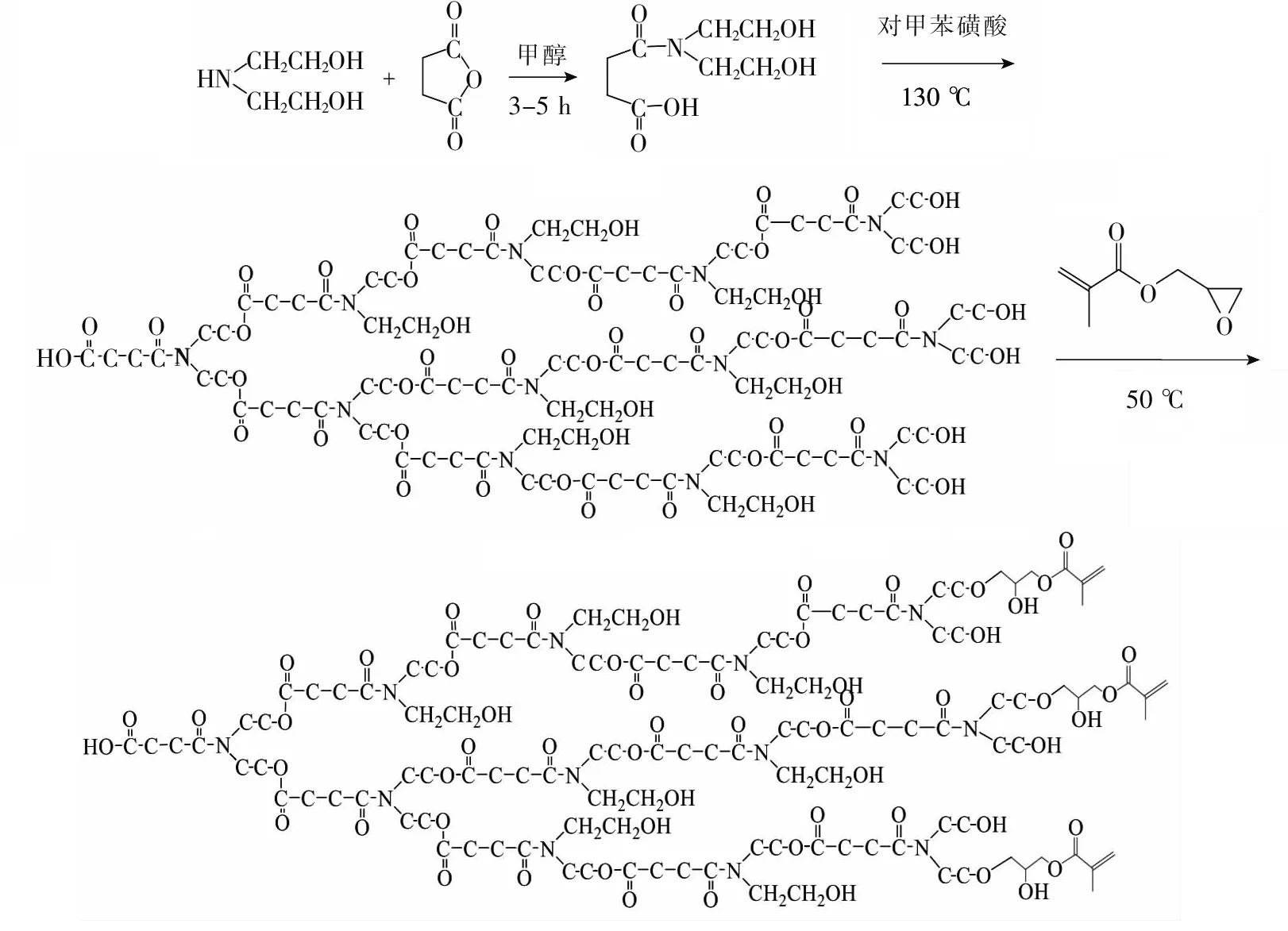

基于此,本工作以自制的超支化聚酰胺-胺作为单体,用甲基丙烯酸环氧丙酯对其端基进行修饰,合成了一种超支化聚甲基丙烯酸环氧丙酯破乳剂(图1)。该超支化聚甲基丙烯酸环氧丙酯的特殊骨架结构有利于其多点吸附在油水界面,其亲水、亲油基团分别伸向水相与油相,破坏油水界面稳定性,从而达到破乳效果。

1 实 验

1.1 主要试剂与仪器

丁二酸酐、二乙醇胺、甲基丙烯酸环氧丙酯,分析纯,国药集团化学试剂有限公司;无水甲醇,分析纯,天津市天力化学试剂有限公司。其余试剂均为分析纯。

现场原油(井号A24ST03)。密度(25 ℃)0.843 g/cm3,黏度(50 ℃)27.33 mPa·s;组分分析(w):沥青质4.33%,胶质5.06%,饱和烃83.29%,芳烃7.32%。

NEXUS6700傅里叶变换红外光谱仪,美国Nicolet公司;ADVANC Ⅲ 400 MHz核磁共振波谱仪(以D2O为溶剂),瑞士Bruker公司;DXR-A500-70S高速均质乳化器,中国南京振伽机械设备有限公司;UV-250 1PC紫外-可见光分光光度计,日本岛津公司。

1.2 超支化破乳剂的制备

取一定量的丁二酸酐和二乙醇胺,以甲醇为溶剂在低温条件下反应5 h,得到淡黄色液体。随后将其于负压条件下加热至130 ℃,反应6 h。反应结束,得到黄色黏稠状液体-超支化饱和聚(酰胺-胺)(HPA)。

取一定量的HPA,加入甲基丙烯酸环氧丙酯(GMA),以去离子水作为溶剂在50 ℃温度下反应6 h,反应结束得到黄色液体,减压蒸馏后得到深黄色浓稠状液体即为超支化聚甲基丙烯酸环氧丙酯(HPA-G)。依据m(HPA)∶m(GMA),不同取代数的多代破乳剂命名为:HPA-G1(1∶0.1)、HPA-G2(1∶0.2)、HPA-G3(1∶0.5)、HPA-G4(1∶0.7)、HPA-G5(1∶1)、HPA-G6(1∶1.2)。

图1 超支化聚甲基丙烯酸环氧丙酯的合成线路

1.3 O/W型乳状液的制备

以原油作为分散相,去离子水作为分散介质,吐温80和Span 80作为乳化剂,采用实验室高速均质乳化器制备含油量为5%的O/W型乳状液。

1.4 性能评价方法

参照SY/T 5797—1993,采用紫外-可见分光光度法表征破乳剂的破乳性能。

2 结果与讨论

2.1 结构表征

2.1.1 FT-IR

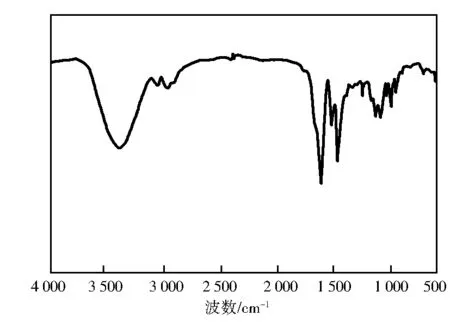

图2为HPA-G的红外光谱(反射法)。

图2 HPA-G的红外光谱

由图2可见,1 093.3 cm-1处是C—O—C的不对称伸缩振动峰,新引入的CC在曲线中有所显现,1 571.3 cm-1处是CC的伸缩振动峰,1 721.2 cm-1处为甲基丙烯酸环氧丙酯的C—O的伸缩振动峰。3 386.3 cm-1处是HPA-G的—OH伸缩振动峰。

2.1.2 核磁共振氢谱

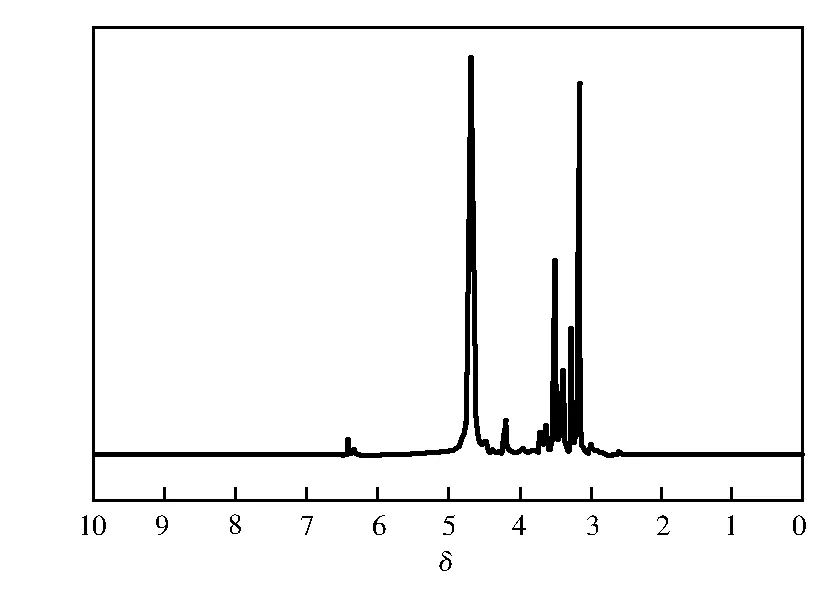

图3是HPA-G的核磁氢谱。

图3 HPA-G的核磁氢谱

由图3可知,化学位移3.31~4处为HPA-G中—CH2—O—R、 —CH2—CH2—亚甲基峰及CH2—O甲基峰;在化学位移4.18~4.8和6.53处为碳碳双键上两类氢峰。结合红外光谱,合成反应得到预期目标产物。

2.2 合成条件优化

2.2.1 GMA质量分数对破乳剂性能的影响

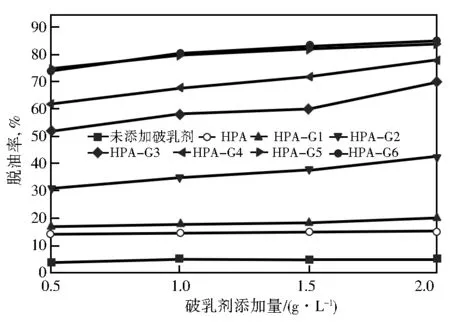

采用邻苯二甲酸酐法[14]计算超支化饱和聚(酰胺-胺)的羟值。固定条件为反应温度50 ℃、反应时间6 h,反应结束后,在60 ℃、破乳时间60 min条件下评价GMA质量分数对合成破乳剂效果的影响,结果见图4。

图4 不同取代度HPA/HPA-G破乳剂的破乳性能

由图4可见,未添加破乳剂的O/W型乳状液在40 ℃脱油率约为5%,这是正常的重力沉降导致的结果,表明该乳状液体系是稳定的,不会对破乳实验产生影响。超支化单体HPA质量浓度达到2 g/L未较大提升脱油率,而对HPA进行端基改性后不同取代度的HPA-G脱油率明显增大,表明破乳效果是受GMA修饰HPA末端基团所影响的;随着取代数的增大,脱油率增大。当m(HPA)∶m(GMA)=1∶1、破乳剂质量浓度为1 g/L时,其脱油率已经达到80%(HPA-G5),此时再增大取代数,脱油率提高不明显。由图4可见,HPA-G破乳效果主要受GMA取代度影响,在m(HPA)∶m(GMA)=1∶1时,破乳效果较好。

2.2.2 反应时间对破乳剂性能的影响

固定条件为反应温度50 ℃、m(HPA)∶m(GMA)=1∶1,反应结束后,在60 ℃、破乳时间60 min、HPA-G加量为1 g/L条件下,评价反应时间对破乳剂性能的影响,结果见表1。

表1 反应时间对破乳剂性能的影响

由表1可见,GMA与HPA反应时间对所合成的HPA-G5破乳性能有一定影响。反应在6~8 h内达到平衡,此后随着时间增长,破乳效果不再变化。破乳实验表明,当反应时间为8 h时,所合成的HPA-G5破乳效果较优。

2.3 破乳性能

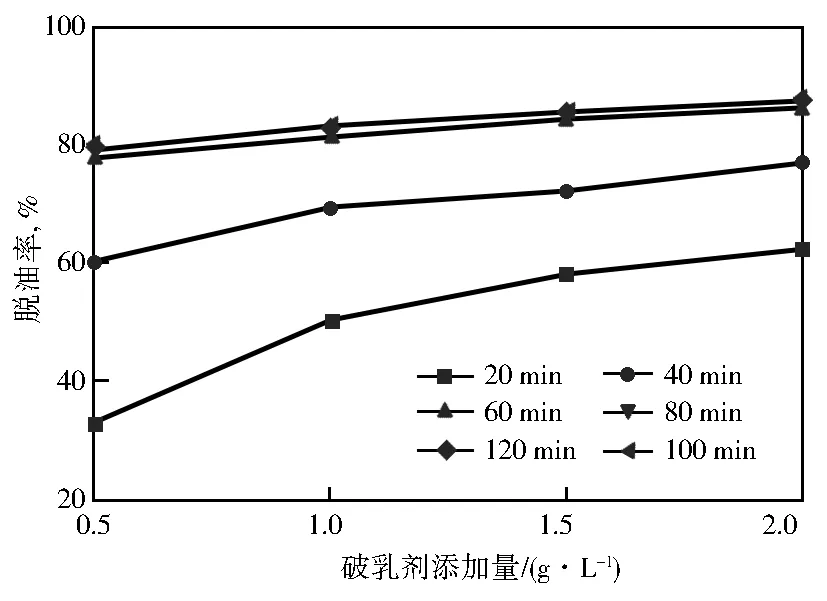

2.3.1 破乳时间对破乳效果影响

破乳温度保持在60 ℃,每隔20 min中测定一次HPA-G5脱油率。脱油率随时间的变化情况如图5所示。

图5 破乳时间对HPA-G5的破乳性能影响

如图5所示,随着破乳时间的延长,HPA-G5破乳性能有较大提高。在60 min左右破乳过程已基本完成,随着时间的增加,脱油率变化趋势增长缓慢。目前工业所使用的破乳剂破乳时间一般在90~120 min内,脱油率为85%[15],而HPA-G5在60 min已达到此效果。可见,HPA-G5能实现较快速度且有效的破乳。

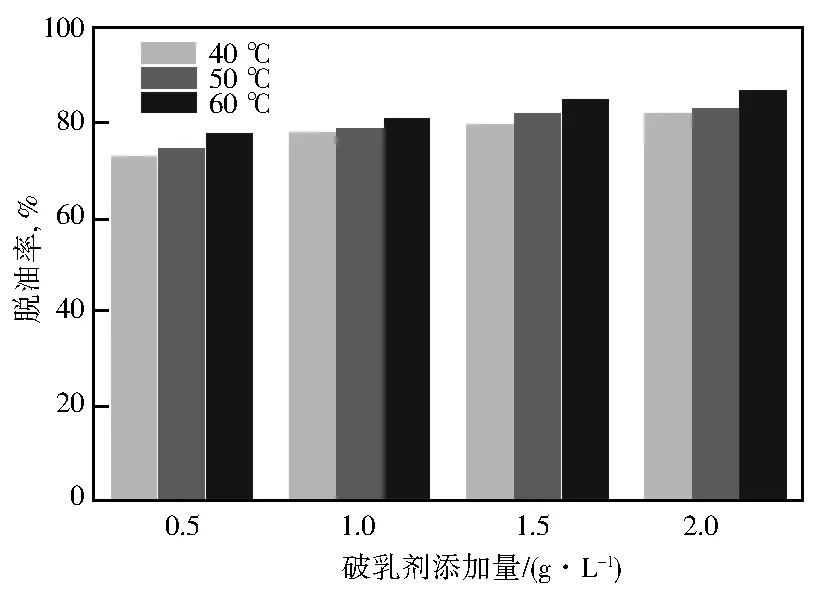

2.3.2 温度对破乳效果影响

固定破乳时间为60 min,在不同温度下测定HPA-G5的脱油率,结果见图6。

图6 破乳温度对HPA-G5的破乳性能影响

如图6所示,随着破乳温度的升高,HPA-G5脱油率逐渐增大;当破乳60 min、添加量为2 g/L时,温度从40 ℃升高至60 ℃过程中,破乳剂HPA-G5的脱油率增加了5%。这是由分子热运动所引起的,较高的温度下HPA-G5分子热运动变得剧烈,更容易接触油水界面,导致油水界面膜松散,达到破乳效果。HPA-G5在60 ℃破乳60 min,脱油率达到87%,且油水分离后的水澄清透明。

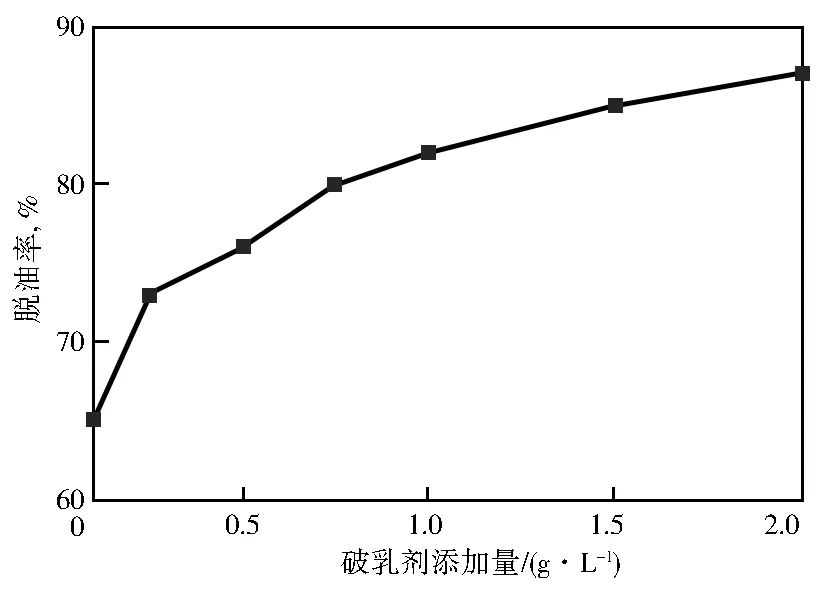

2.3.3 添加量对破乳效果影响

在60 ℃,破乳时间60 min条件下,考察破乳剂添加量对脱油率的影响,结果见图7。

图7 破乳剂添加量对破乳性能的影响

如图7所示,随着破乳剂添加量的增加,脱油率逐渐增大,当破乳剂加量为1.0 g/L时,脱油率已达80%以上,随着加量的继续增加脱油率能达到87%。表明脱油率与破乳剂添加量成正比,最佳加入量为2 g/L。

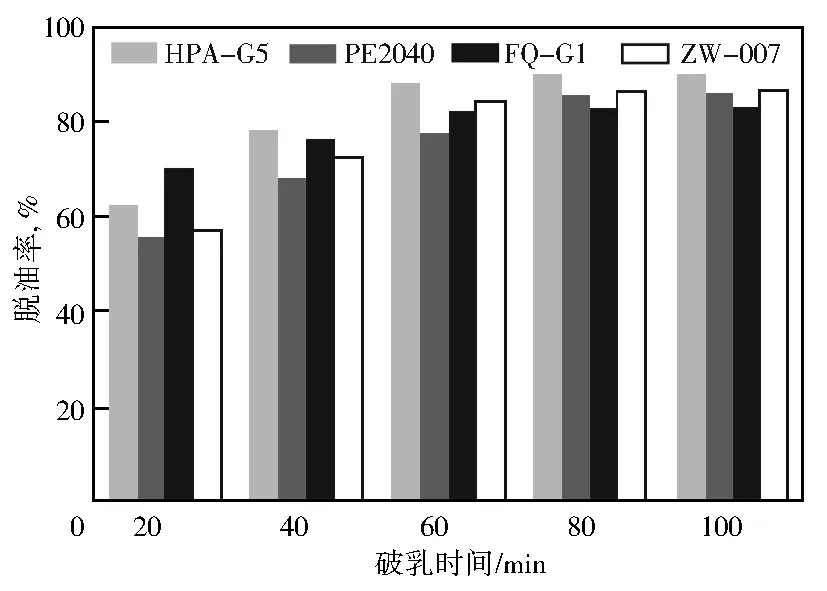

2.3.4 与常用油田破乳剂性能对比

选取油溶性工业破乳剂FQ-G1、阴离子型破乳剂PE2040和非离子型破乳剂ZW-007与HPA-G5,在加量为2 g/L、60 ℃下破乳100 min,结果见图8。

图8 与常用油田破乳剂性能对比

由图8可见,PE2040前期破乳速率更快,但后期脱油率仍低于HPA-G5。与传统阴离子型、非离子型破乳剂相比,HPA-G5破乳效率更快更高,在60 min时脱油率为88.2%,明显优于其他三类,这主要得益于超支化结构的特殊骨架结构,破乳剂多点吸附在油水界面,降低界面张力,快速取代油水溶液中的表面活性物质,破坏油水界面稳定性,从而达到快速破乳效果。

3 结 论

a.在超支化特殊骨架结构中引入甲基丙烯酸环氧丙酯修饰超支化聚酰胺-胺端基,制备了一种新型的超支化结构破乳剂(HPA-G)。在m(HPA)∶m(GMA)=1∶1、反应时间8 h时,HPA-G5破乳剂破乳性能最优。

b.在破乳温度60 ℃、破乳时间60 min、加量为2 g/L条件下,HPA-G5脱油率可达87%。HPA-G5在破乳性能上优于几种市售原油破乳剂,达到相同脱油率时间缩短了一半,表明HPA-G5具有快速破乳的优势。