乳液聚合物/核壳微球复合调剖体系的研究与应用

刘光普 鞠野 李建晔 李翔 乔奇琳

中海油田服务股份有限公司油田生产事业部

注水开发油藏随着注入水的冲刷,岩石中孔隙结构发生变化,水线推进逐渐不均匀造成优势渗流通道形成,导致油田含水急剧上升。目前中低渗油田在注水开发过程中产生的强水窜通道问题,多采用聚合物微球调整注入剖面,但是中低渗油藏由于注水产生的“葫芦口”现象(入口段渗透率低导致现有强封堵体系注入性差、处理半径小,而弱封堵体系无法封堵深部的强水窜通道),微球体系的作用效果仍待优化增强。针对聚合物微球体系的应用问题,国内外学者进行了诸多研究,刘娅菲等[1]通过室内实验得出了微球调驱效果的影响因素;蒲万芬、王飞、梁守成、姚传进、徐宏光等[2-6]针对岩心孔喉直径进行了微球、冻胶颗粒的匹配性实验;于波、李爱芬、孙亮等[7-9]通过核磁等方法分析聚合物驱油效果影响因素;赵修太、吴天江、康万利、王婷婷、王玥等[10-14]进行了调驱体系调研及新的体系评价方法研究。学者在聚合物微球体系的应用评价方面进行了较为深入研究,但是针对聚合物微球加强体系的研究有待持续完善。笔者通过室内研究,开发了针对海上砂岩中低渗油藏的乳液聚合物/核壳微球调剖体系,通过粒度测定及一维驱替模型研究了体系的封堵运移性能,并在渤海B油田S井组进行了成功应用。

1 室内实验

1.1 实验仪器

DV-2黏度计,美国 BROOKFIELD 公司;F4500荧光光谱仪,日本日立公司;激光粒度仪,马尔文帕纳科仪器有限公司;多功能岩心驱替装置,自制。

1.2 实验材料

实验用品:乳液聚合物(水解度分别为20%、30%和40%,添加疏水单体2%,有效含量30%),干粉型聚合物(水解度30%,有效含量98%),核壳聚合物微球 (核层与壳层电荷量比为 1∶3,有效含量28%),中海油服油田化学公司。

实验用水:目标油田注入水,Mg2+含量24.18 mg/L,Na++K+含量2 036.03 mg/L,Ca2+含量 108.46 mg/L, Cl−含 量 3 079.71 mg/L, HCO3−含 量 578.17 mg/L,SO42−含 量 31.02 mg/L, 总 矿 化 度 5 857.57 mg/L。

实验流体:(1)乳液聚合物溶液,由不同水解度乳液聚合物与注入水直接配制,质量浓度3 000 mg/L;(2)核壳微球溶液,核壳微球与注入水直接配制,质量浓度 8 000 mg/L,经 65 ℃ 加热 5 d 后注入;(3)干粉聚合物溶液,由水解度30%干粉型聚合物与注入水直接配制,质量浓度800 mg/L;(4)复合体系,不同比例的 3 000 mg/L 乳液聚合物溶液与 8 000 mg/L核壳微球溶液复配。

实验岩心为人造岩心。填砂管长100 cm,直径2.6 cm,测压点 20 cm/个。将 40~80 目、80~120 目的石英砂按一定比例混合,再与一定水混合后填制。砂管装填后的水测平均渗透率在3 μm2左右。

1.3 实验方案

为了考察复合体系的聚集体黏度变化、粒径变化及在多孔介质中的动态传播性能,设计了3种方案。实验温度设定为油藏实际温度65 ℃。

(1)分别向配制好的乳液聚合物溶液和干粉聚合物溶液中加入核壳微球溶液,测定不同配比复合体系的黏度变化。

(2)称取30 g目标油田注入水,搅拌状态下加入一定量核壳微球溶液,搅拌30 min,测量初始粒径分布;后逐步累积加入乳液聚合物溶液,分别测量乳液聚合物溶液/核壳微球溶液比分别为 0.00052∶1、0.0058∶1、 0.0126∶1、 0.025∶1、 0.0383∶1、 0.0514∶1、0.0646∶1 时的粒径分布。

(3)进行驱替实验,记录乳液聚合物溶液及其与核壳微球复合体系注入前后的压力变化情况,注入总段塞0.5 PV,乳液聚合物溶液/核壳微球溶液注入段塞比为1∶1,分别进行单独注入乳液聚合物溶液、单独注入核壳微球溶液、先注乳液聚合物溶液再注核壳微球溶液、先注核壳微球溶液再注乳液聚合物溶液等4项驱替实验。驱替速度1 mL/min。

2 实验结果及讨论

2.1 复合体系黏度实验

分别在不同水解度乳液聚合物、干粉聚合物和处理后的乳液聚合物溶液中加入不同浓度的核壳微球溶液,并测定其黏度变化。实验结果如图1、图2所示。

图2 不同类型乳液聚合物复合体系黏度随核壳微球质量浓度变化曲线Fig.2 Viscosity of the composite systems with different emulsion polymers vs.mass concentration of core-shell microspheres

从图1可以看出,30%水解度的干粉聚合物与乳液聚合物虽然与核壳微球的离子相互作用基本一致,但干粉聚合物复合体系随核壳微球质量浓度的增加,其黏度变化缓慢,没有出现“平台期”,整体黏度增幅相对较低;乳液聚合物初始黏度较低,随着核壳微球溶液质量浓度的提升,黏度持续增强,在核壳微球浓度高于8 000 mg/L时,乳液聚合物复合体系黏度高于干粉聚合物复合体系。在核壳微球浓度10 000 mg/L时,乳液聚合物复合体系黏度增长倍数为1.8,表现出良好的增黏效果。

图1 复合体系黏度随核壳微球质量浓度变化曲线Fig.1 Viscosity of the composite system vs.mass concentration of core-shell microspheres

乳液聚合物水解度20%时,与核壳微球复配后的溶液黏度随着核壳微球的加入,几乎看不到明显的平台期,黏度上升很快;而随着乳液聚合物水解度的增加,复配后的溶液黏度变化则存在明显的平台期,之后黏度呈现增加趋势;40%水解度乳液聚合物,增加趋势相对缓慢。因此,水解度30%的乳液聚合物复合体系具备最佳的增黏效果。

图2为30%水解度乳液聚合物经过乙醇沉淀洗涤,除去大部分的油和表面活性剂,制成干粉后与核壳微球复配溶液,与乳液聚合物/核壳微球复合体系黏度对比,可以看出,处理后的乳液聚合物与核壳微球的相互作用变弱,微球溶液加入量大于5 000 mg/L 后复配溶液黏度虽也出现了突变上升,但黏度增加幅度比乳液聚合物直接配制时低。

上述实验结果可以看出,相比干粉聚合物,乳液聚合物与核壳微球具备更好的适配性,30%水解度乳液聚合物以原液形式与10 000mg/L的核壳微球溶液可以形成黏度为初始黏度1.8倍的强聚集体,具备封堵的基础条件。

2.2 乳液聚合物/核壳微球复合体系粒径分布

乳聚合物液与核壳微球可形成高黏度的聚集体系。为了进一步探究聚集体的形貌,利用激光粒度仪测定不同浓度条件下的复合体系的粒径变化。初始核壳微球粒径平均粒径为3.6691 μm,随着乳液聚合物的逐步加入,在电荷的相互作用下,乳液聚合物与核壳微球形成了较大的聚集体,粒径分布图中数百微米处逐渐出现新峰。平均粒径测试结果见图3。

图3 复合体系平均粒径随乳液聚合物/核壳微球质量浓度比变化曲线Fig.3 Average particle size of the composite system vs.emulsion polymer/core-shell microsphere mass concentration ratio

由图3可以看出,在乳液聚合物添加浓度较低时,核壳微球与其相互作用不强,复合体系平均粒径变化不大,随着乳液聚合物的不断加入,在电荷的相互作用下,乳液聚合物与核壳微球形成了较大的聚集体,且随着乳液聚合物浓度的增加,其峰值不断增加,进而体系平均粒径不断增加。当乳液聚合物与核壳微球溶液的浓度比为0.0646∶1时,水化后聚集体的粒径为102 μm,达到亚毫米级尺寸。

2.3 驱替实验

(1)单独注入乳液聚合物体系。由图4可以看出,注入乳液聚合物溶液后,压力由注水时的不到0.005 MPa上升至 0.025 MPa,后续水驱,第 1 测压点出现一定的压力波动,其余各个测压点压力保持稳定,由此可以表明乳液聚合物通过本身的聚合物特性,在孔隙中吸附滞留。

图4 注入乳液聚合物溶液时砂管压力随注入量变化曲线Fig.4 Pipe pressure vs.injection volume during injecting emulsion polymer solution

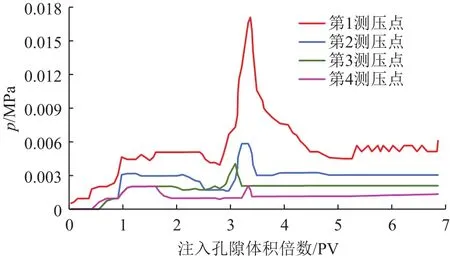

(2)单独注入核壳微球溶液。由图5可看出,与乳液聚合物相比,核壳微球在渗透率降低上的能力较弱。后续水驱,第1测压点的压力出现明显波动,但是第2、3、4测压点并未出现明显变化,表明核壳微球在运移方面较乳液聚合物相对较慢。

图5 注入核壳微球溶液时砂管压力随注入量变化曲线Fig.5 Pipe pressure vs.injection volume during injecting core-shell microsphere solution

(3)先注入乳液聚合物溶液后注入核壳微球溶液。由图6可看出,第1、2、3测压点均有比较明显的压力上升,分别 0.03、0.015、0.005 MPa。分析原因主要是乳液聚合物通过其在孔隙中的吸附能力降低了实验砂管的渗透率,后续注入的核壳微球在乳液聚合物的基础上进一步降低砂管的渗透率,同时在后续水驱过程中与吸附在孔隙中的乳液聚合物发生电荷相互作用的协同效果,形成更大的聚集体,使得注入压力在后续水驱中进一步上升。

图6 先注乳液聚合物后注核壳微球溶液时砂管压力随注入量变化曲线Fig.6 Pipe pressure vs.injection volume during injecting emulsion polymer solution and then core-shell microsphere solution

(4)先注入核壳微球溶液后注入乳液聚合物溶液。由图7可看出,先注入的核壳微球对砂管渗透率的降低作用相对较弱,而同时核壳微球携带了大量的油和表面活性剂,改变了渗水通道的界面性质,使得后续注入乳液聚合物时,砂管压力上升幅度相对较小,大部分的乳液聚合物在后续注水的作用下被驱替出砂管,表现出砂管压力依次增加后很快回落至最初值。

图7 先注核壳微球后注乳液聚合物溶液时砂管压力随注入量变化曲线Fig.7 Pipe pressure vs.injection volume during injecting coreshell microsphere solution and then emulsion polymer solution

表1为不同注入方式下砂管的封堵效率及残余阻力系数,可以看出,乳液聚合物/核壳微球溶液采用不同的注入方式,封堵率及平均残余阻力系数有很大不同。因为砂管的平均渗透率在3 μm2左右,单独使用核壳微球难以形成有效的渗透率降低作用。同时核壳微球在制备过程中使用了大量油和表面活性剂,先注入核壳微球,油和表面活性剂会被砂岩吸附,从而部分改变了砂岩表面的性质,使得后续注入乳液聚合物与砂岩无法充分作用,更容易被后续水驱出,从而不能更好地发挥降低渗透率作用。如果先注入乳液聚合物,砂管渗透率很容易降低,从而使后续注入的核壳微球更好地发挥继续降低渗透率的作用,同时乳液聚合物与核壳微球又存在一定相互作用,从而使渗透率的降低能力进一步增强,最终阻力系数达到7.5,封堵率为86.6%,在保障了注入性的同时,进一步提升在深部的封堵能力。

表1 不同注入方式下封堵率及残余阻力系数Table 1 Plugging efficiency and residual resistance coefficient under different injection schemes

2.4 调剖机理分析

聚合物微球体系微观状态为颗粒分散状,其作用机理为水化膨胀后形成累积聚集体,聚集体形成的主要动力为分子间作用力。为了提升聚合物微球体系封堵能力,需要复配一种长链状聚合物,使得微球体系水化膨胀后与长链聚合物形成支链缠绕,增强聚集体的稳定性。

乳液聚合物为线型或线团状高分子形态,微观形态呈现线珠状,线型表面不光滑,间隔出现线团状

聚集体。核壳微球在直接分散条件下,呈现明显的类球形,水化后微球边缘模糊化程度增加。此外,由于核壳微球同时带有阴阳两种离子,微球之间也可以产生离子的相互作用,从而实现聚集粘连。将乳液聚合物和核壳微球混合,在微球加入浓度较低时,可以看到部分微球由于离子相互作用,在乳液聚合物链条边缘吸附,同时核壳微球自身也存在相互作用情况,粘连成一个较大的团聚体,再与乳液聚合物作用,从而使乳液聚合物在核壳微球粘连搭桥作用下形成一个较大的团聚体,微观条件下呈现出“葡萄串”状。在微球加入浓度较高时,可以看到大量的核壳微球通过离子的相互作用,在内部和边缘将乳液聚合物粘连、包覆,形成大的团聚体;同时核壳微球之间的相互作用也明显增加,先是若干个微球团聚形成大的聚集体,再与乳液聚合物相互粘连形成更大的网状体型结构(见图8)。

图8 聚合物微观形态Fig.8 Micro-morphology of polymers

乳液聚合物在制备过程中添加有一定量的表面活性剂,而表面活性剂一般带有羟基,在聚合的过程中,部分带有羟基的表面活性剂会通过链转移作用接到乳液聚合物的高分子链条上,使得乳液聚合物具有一定的疏水作用。而在注入到砂管多孔介质中,带有部分疏水基团的乳液聚合物更容易被砂岩所吸附,产生滞留从而降低了砂管平均渗透率,压力上升十分明显,起到很好的深部封堵效果。

3 现场应用

渤海B油田S井组具有典型的“葫芦口”特性,其S1井在注水过程中呈现出注水量低、注入压力高的特点,根据示踪剂结果及数模结果显示,目前油井产出水为注入水,强水窜通道发育。由于其地层原油黏度较低,长期注水开发使剩余油主要分布

在储层中深部,常规调剖处理半径无法有效提高波及体积,而深部调驱体系又无法在高渗区域建立有效封堵。在施工初期选用微球进行深部调驱,但调驱效果不明显,后采用复合聚集型调剖段塞对深部高渗条带进行封堵处理。

S2井是S1井受效井,措施初期微球深部调驱见效后生产状况平稳,随后含水出现上升趋势,产量下降。注入复合聚集体系后,含水明显得到抑制,最低降至72.3%,且产量有上升趋势,措施有效期间产量最高达到 62.1 m3/d。

4 结论

(1)乳液聚合物/核壳微球复合体系增黏机理为:两者之间的电荷相异的超分子相互作用是主要因素,核壳微球自身的阴阳离子相互作用形成大的团聚体是次要因素,乳液聚合物高分子链中少量疏水基团和核壳微球表面的疏水基团以及表面活性剂之间的相互作用是辅助因素。

(2)渤海油田现场试验结果表明,复合聚集型调剖体系可有效抑制中低渗油藏深部形成的中强水窜通道,可为同类油藏增产措施研究提供借鉴。