触点焊接面结构对电触头钎焊质量的影响

李 俐, 周海铭, 高玉保, 张 扬, 王岳化, 卞 健

(浙江正泰电器股份有限公司, 浙江 温州 325603)

0 引 言

从生产的成本和市场考虑,目前断路器中具有导电功能的金属零件通常采用焊接的方法组成部件,以保证该部件接头处具有良好的导电性能,减少零件间接触电阻,降低断路器的发热[1]。焊缝的连接质量直接影响低压电器产品的使用性能与工作寿命,是低压电器领域技术人员以及客户关注的重点。因此针对电触头的焊接技术开展了广泛的研究,其中钎焊技术在电触头焊接方面得到了较好的实际应用。目前,在低压电器领域电触头的研究中,现有关于焊接方面的研究主要针对焊接方法、焊接材料、焊接检测等方面。顾章平等人[2]利用有限元分析方法,模拟了钎焊工艺连接电触头过程温度场的变化。当焊接时间增加,钎料完全熔化而母材不熔化,进一步验证了钎焊在低压电器触头焊接领域的可行性。何高明等人[3]从焊接材料等角度进行研究,提出纯铜作为接触板,同时采用高银含量的焊料进行焊接,以此得到优良的钎焊接头,保证触头质量。朱世良[4]针对钎焊电触头钎着率的检测提出了快速无损检测方法。这些研究对实际生产中钎焊电触头有较大的参考价值,同时为解决相应工艺技术问题提供了思路。

电触头工作面的设计原则通常采用圆弧形动触点、平面形静触点,故对于自动化而言,区分焊接面和工作面是有必要的。为方便自动化焊接的识别,通常会将触点的焊接面设计成凹凸不平的网格、圆环、花纹或条形等形状。在实际的生产中,发现触点焊接面结构对电触头钎焊质量有较大的影响。

本文针对实际生产中钎焊电触头存在的问题,进行了钎焊原理分析,并在此基础上提出了工艺改进措施,以提升电触头的焊接质量,为低压电器产品焊接生产提供一定的参考依据。

1 试验材料和方法

1.1 试验材料

材料选用:①触点材料为AgW55,满足国家标准GB/T 8320—2017要求;②接触板材料为T2,符合GB/T 5231—2012,触头搭接设计示意图如图1所示。最下端为接触板待焊部位,中间层为均匀涂覆钎剂的BAg50CuZn钎料,最上端为触点;③焊片选用符合 GB/T 10046—2018的BAg50CuZn;④钎剂采用的是以硼砂、硼酸和氟化物为主要组分的FB101,符合JB/T 6045—2017。

图1 触头搭接设计示意图

不同触点焊接面结构设计如图2所示。

图2 不同触点焊接面结构设计

1.2 试验方法

试验采用4种不同结构设计的触点进行钎焊。焊后利用超声成像检测辅以金相观察和剪切力试验的方式对钎焊试样进行接头钎焊质量好坏的评判。

2 试验结果与分析

2.1 外观分析

按试验方法进行电触头钎焊,焊后首先进行外观检测。采用不同焊接面结构触点的焊后外观图如图3所示。4种不同结构触点的电触头外观尺寸均符合质量要求,但采用平面状、条纹状触点电触头溢出焊料的有效面积较采用网格状、半网格状触点的电触头略多,其钎角更加饱满圆滑。

图3 采用不同焊接面结构触点的焊后外观图

2.2 钎着率检测及分析

使用JTUIS-V超声成像检测仪对不同焊接面结构的电触头进行钎着率检测,各触头取5只做钎着率检测并记录数据,求取平均值和波动范围。用每种结构触点的典型图作为分析依据,不同焊接面结构触点的超声波检测数据结果如表1所示。

表1 不同焊接面结构触点的超声波检测数据结果

采用网格状触点对应的电触头钎着率范围为(68.62±3.24)%,在钎焊接头的中心位置有大面积的红色影像,这是超声波反射遇到缺陷反射信号强烈导致。可以清晰地看到缺陷明显并且呈网格状规则排列。因此可以初步判断触点焊接面的网格状结构利于接头缺陷的生成,而不利于形成优质的钎焊接头。

半网格状触点对应的电触头,其触点焊接面结构设计为一半是网格结构,一半是平面结构。采用半网格状触点的钎着率为(82.12±3.53)%,较网格状结构有了明显提高,但仍然大概率低于质量要求的85%。由表1中钎着率典型图可以看到,接头的超声成像图片明显被分成了左右两个不同的部分。其中一半与网格状影像中的缺陷类似;而另一半虽然也存在缺陷,但缺陷的密度、缺陷面积较右侧网格状结构偏小且其排列为无规则排列。其结果说明,该触点网格部分钎焊质量较平面部分更差,进一步验证了网格状不利形成优质钎焊接头。

采用平面状触点钎焊得到的电触头钎着率范围为(92.87±3.73)%,高于采用网格状、半网格状触点的钎着率,并且已经完全满足质量要求。从典型图中可以看到,只存在少许的无规则红色缺陷,接头总体钎着情况良好。

采用条纹状触点的电触头是4组试样中钎着率最高的一组。条纹状结构触点的钎着率范围为(95.11±3.66)%,满足高于质量要求的85%,从其影像中可以看到总体呈深蓝色,只存在条纹状浅蓝色印花以及零星的细小红色缺陷。因此可以说明,采用条纹状结构的触点较采用网格状更利于钎焊形成优质的电触头接头。

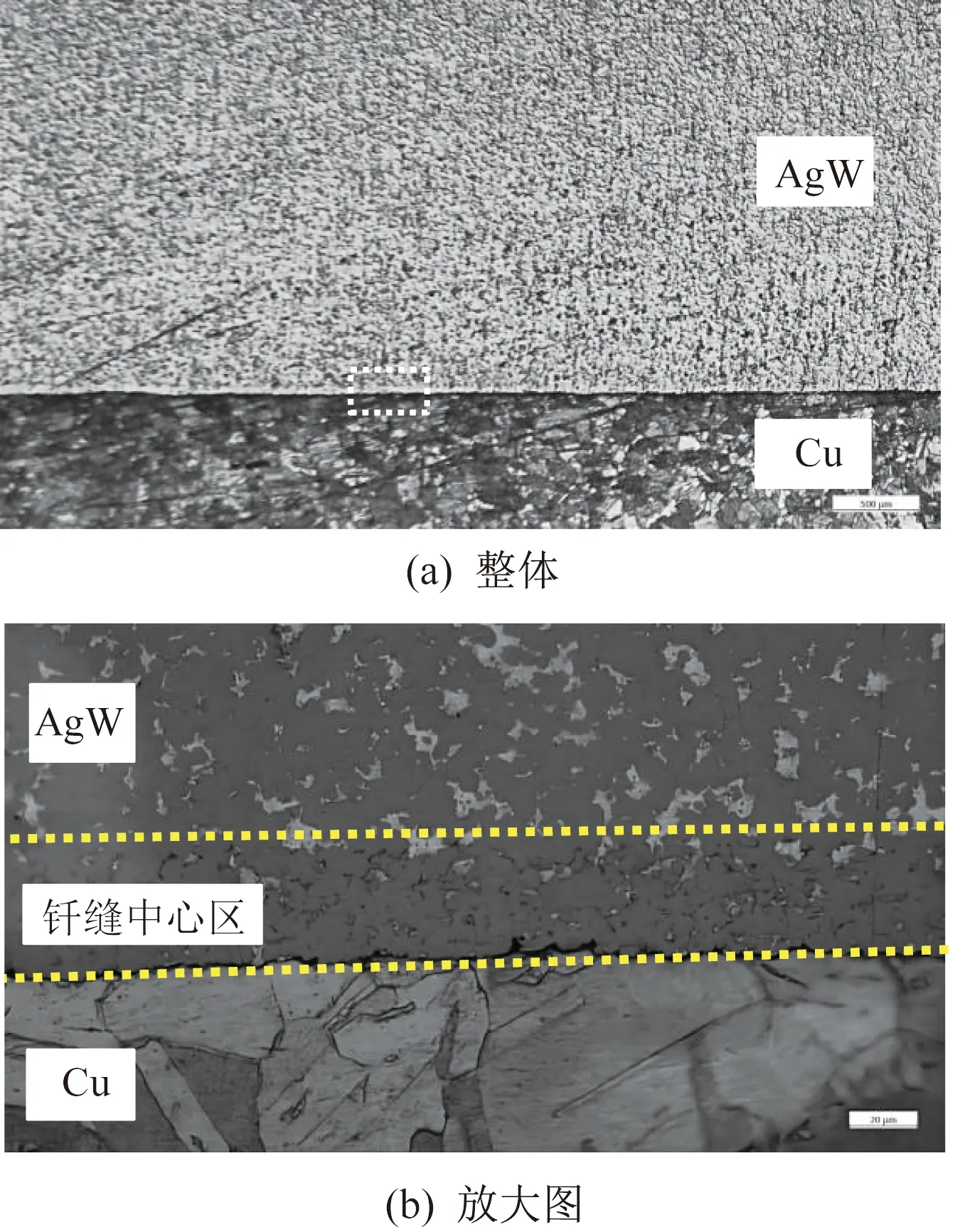

2.3 金相分析

鉴于超声波检测曲面和复杂物体的测试结果存在轻微失真的局限性,为清晰了解不同焊接面结构下焊缝的形貌特点,决定对各组样品进行焊接接头金相观察和分析。从4种焊接面结构触点的焊接样品中各取1件,沿触点中心剖切开、镶嵌、磨抛并按GB/T 26871—2011标准的3#试剂腐蚀,用Zeiss Axioscope 5正置显微镜观察,不同焊接面结构触点的钎焊金相图如图4 ~图7所示。

图4 网格状焊接面触点的钎焊金相图

由图可见,图4样品因网格状结构存在的自锁效果,钎剂、钎料无法自由流动填缝,会形成较大、较多的孔洞缺陷。图5样品因网格状结构减半,钎剂、钎料量比较多时,可以在局部填平网格后再实现自由流动填缝,从而形成无明显缺陷、圆润饱满的焊缝,但整体上存在钎剂和钎料填充量不足的风险。图6和图7样品焊接面结构分别为平面状和条纹状,无明显缺陷并有圆润饱满的焊缝。

图5 半网格状焊接面触点的钎焊金相图

图6 平面状焊接面触点的钎焊金相图

图7 条纹状焊接面触点的钎焊金相图

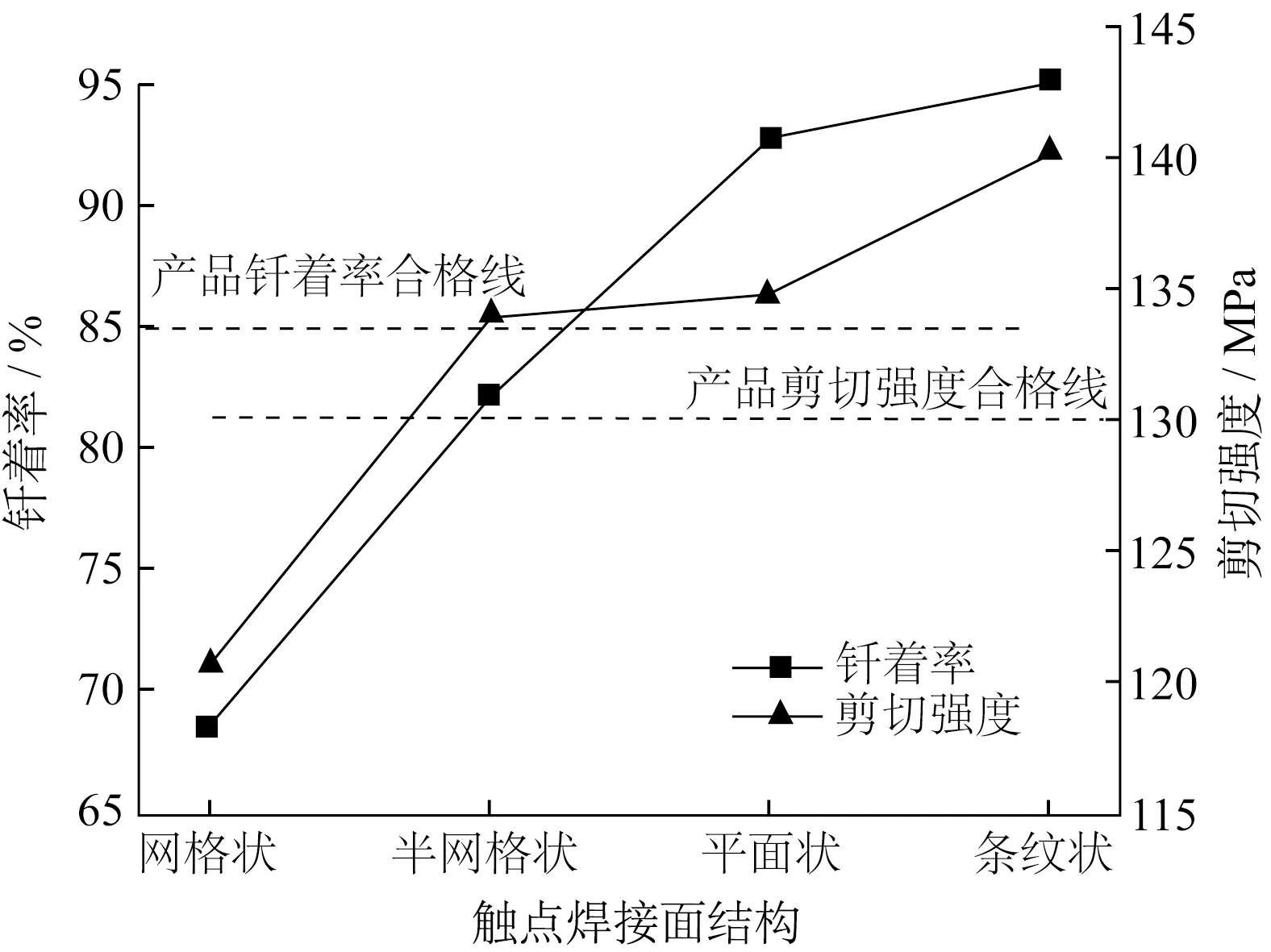

2.4 剪切力检测及分析

通过对各组试样进行剪切强度测试,发现采用条纹状结构触点的电触头剪切强度最高,采用网格状结构触点的剪切力最差。在剪切测试之后对试样切口进行了观察分析,发现采用条纹状、半网格状、平面状结构触点的电触头点与接触板连接紧密。而采用网格状结构触点的电触头在剪切测试下,触点完好,但触点与接触板连接接头处开裂(接头中心区开裂),断面较为平整,这与其钎着率差和钎缝中心区存在孔洞有关。不同焊接面结构触点的剪切强度测试数据如表2所示;不同焊接面结构触点焊后钎着率和剪切强度如图8所示。

表2 不同焊接面结构触点的剪切强度测试数据

图8 不同焊接面结构触点焊后钎着率和剪切强度

3 触点焊接面润湿不良分析

异种材料间的冶金连接是在钎焊时经历钎料的填隙过程和钎料与母材结合过程而形成的钎焊接头。钎焊时液态钎料之所以能自动填满接头的间隙,主要依靠的是毛细管作用在缝隙中流动[5-7]。首先液态钎料与母材具有良好的润湿性,其次钎焊接头设计和装配必须根据钎料和母材特点选择最佳的间隙,以确保间隙内气体和钎剂可顺利排出。张东亚[8]等人研究表明,当钎料与母材间相互作用较弱的情况下,母材表面较粗糙可改善润湿性,较粗糙表面上纵横交错的细槽可促进液态钎料沿母材表面以特殊的毛细作用进行铺展。因此,钎料的铺展润湿能力和触点焊接面形状设计对形成优质的钎焊接头有着关键作用,接头质量好坏可以用超声无损检测的钎着率进行评判。在实际生产中,焊缝通常要求85%以上的钎着率,以保证电触头的质量。从钎焊原理分析,母材焊接面状态磨削沟槽深些可更有利于钎料的铺展润湿以及毛细作用。为防止钎料在焊接过程中流散过快,可将触点设计为网格状结构。但上述试验中发现,采用网格状的触点钎焊得到的电触头质量不稳定。

其结果表明缺陷一般由内围绕网格而形成。在上述试验的超声波检测和金相分析中,结合钎焊原理对其钎着过程进行了分析。

一般使用钎剂的钎焊接头形成包括两个过程,首先钎剂去氧化膜增加液态钎料润湿性,使其可以填满全部接头间隙;其次钎料与母材之间的相互作用。前者为钎焊创造条件,后者是能否获得牢固钎焊缝的关键。过程中,钎剂随着温度增加而熔化发挥作用,去掉母材焊接面的氧化膜并流走。同时液态钎料随着温度增加而开始填缝、润湿并逐步和母材发生溶解和扩散等相互作用。但采用网格状焊接面触点焊接时,网格状结构不仅会阻碍氧化物残渣的排出,影响润湿效果,且产生未钎透和夹渣等焊接缺陷,还会因网格空间内存在的气体产生气孔缺陷,造成未钎透和气孔等缺陷。

综上,基于超声波检测和剪切强度测试结果,结合钎焊原理的钎焊过程分析,总结不同焊接面结构的触点在钎焊电触头中的按焊接的好坏效果排序:依次是条纹状、平面状、半网格状、网格状。

4 结 语

本文通过对电触头钎焊过程中出现的触点焊接面结构影响钎焊质量的问题进行了试验并分析探讨。通过工艺改进验证了触点焊接面结构对钎焊电触头质量的影响,以及其在钎焊电触头领域的适用性,得出以下结论:

(1) 触点焊接面出现网格状结构不利于电触头的钎焊,包括半网格状或网格状,易阻碍钎料和钎剂流动而生成大量孔洞焊接缺陷,影响电触头的钎焊质量。

(2) 采用平面状、条纹状结构触点的电触头,其钎焊质量良好,满足产品性能要求。

(3) 采用条纹状结构的触点钎焊电触头性能最优,其兼顾网格状钎料易被自动化识别和平面状钎料易铺展润湿的优势。焊接剪切强度达到(140.1±3.6)MPa,钎着率达到(95.11±3.66)%。