倒V型稻田株间除草装置虚拟仿真及验证*

靳文停,葛宜元, 2,樊文武,马浏轩, 2,李文龙,杨荣敏

(1. 佳木斯大学机械工程学院,黑龙江佳木斯,154007; 2. 佳木斯博发农业机械研究有限公司,黑龙江佳木斯,154007)

0 引言

稻田机械除草是一种绿色环保、省时省力的控草方式,具有降低农药用量、提高水稻产量、改善土壤物理结构等优点[1-4]。由于稻田环境复杂、土壤特性多变,及缺少稻田株间除草部件在不同作业环境、不同作业参数下与土壤互作的研究分析,很难保证株间除草效果[5-7]。

目前,国内外学者针对农业机械—土壤互作问题广泛应用虚拟仿真方法。齐龙等[8]运用ANSYS软件对水田耙压式行间除草轮与土壤互作过程进行模拟,探究了土壤种类、水层深度及除草轮转速对耦合应力和土壤扰动率的影响。王凯[9]运用有限元法模拟了踩踏式水田除草机器人踩踏过程,得到移动速度、前倾角和水层深度对除草性能的影响。Tian等[10]运用离散元法模拟分析了水田除草轮与土壤的相互作用过程,得到了入土深度、除草轮转速和机器前进速度对扭矩和土壤扰动率的影响规律,并通过土槽及田间试验验证了仿真试验结果的准确性。Bentaher等[11]采用三维重建结合有限元法,模拟了犁体切削土壤过程,仿真结果表明犁体最佳工作角度为22°。

综上所述,运用虚拟仿真方法对农业机械—土壤互作问题进行研究是切实可行的。本文针对倒V型株间除草装置采用联合建模有限元虚拟仿真,对除草爪与土壤—水耦合模型互作过程进行模拟,通过正交试验及优化设计得到最优参数组合,最后,通过室内试验验证该装置除草性能,以期提高稻田株间机械除草效果,加快推进稻田除草机械化进程。

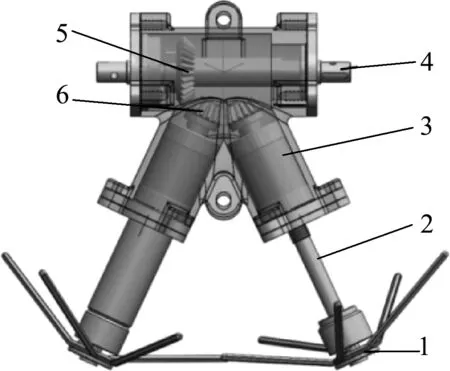

1 倒V型株间除草装置结构

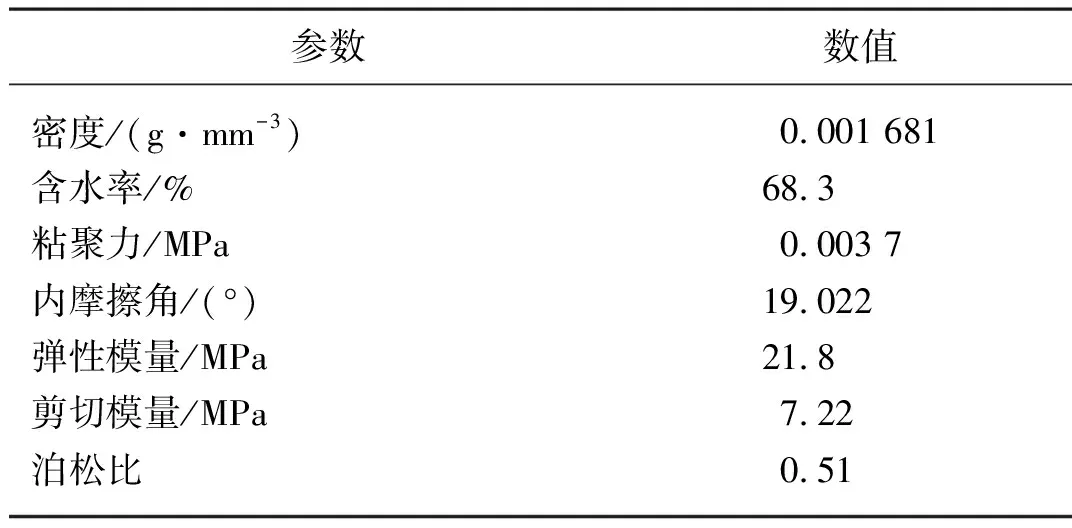

倒V型株间除草装置由除草爪、倒V机构和传动机构组成,其中传动机构主要包括倒V型传动轴、横向传动轴和1个大锥齿轮、2个小锥齿轮相互啮合组成的齿轮轮组,如图1所示。除草爪是该装置与水田土壤、植物直接接触部件,由弹齿和爪盘组成,两个除草爪对称、同号弹齿间具有36°相位角安装。

除草爪由柴油机通过变速箱经过系列传动(链传动、齿轮传动)提供动力,沿着与机器作业相反方向作对转余摆线运动。除草作业过程中除草爪各弹齿顺次对土壤进行切削将水搅浑,杂草被划离原位漂浮水面或埋入土壤,抑制其生长。

图1 倒V型株间除草装置三维结构图

2 虚拟仿真试验及分析

虚拟仿真可有效缩短部件设计、试验周期,为后期试验奠定理论基础。运用Creo 5.0、HyperMesh2017、LS-PrePost和LS-DYNA软件联合建立除草爪与土壤—水流固耦合模型,模拟倒V型稻田株间除草装置除草作业过程,以土壤扰动率为评价指标,分析因素及其交互作用对评价指标的影响。

2.1 仿真模型的建立

2.1.1 除草爪有限元模型

倒V型稻田株间除草装置除草作业过程中,除草爪与土壤—水直接接触,为缩短运算时间,虚拟仿真对其进行简化处理,利用Creo 5.0软件对除草爪进行三维建模。建好的模型导入HyperMesh2017软件中进行模型修复和网格划分,网格尺寸设置为0.001 m,共划分31 795个节点、31 892个单元,保存为“.k”文件。运用LS-PrePost软件对k文件进行关键字定义[12]。选择刚性材料(*MAT_RAGID)对除草爪材料参数进行设置,其参数分别设置为:密度0.007 85 g/mm3、杨氏模量2.1×103MPa、泊松比0.3;设置约束,对移动方向X、Z轴自由度和旋转方向Y轴自由度进行约束,其他参数选择默认[13]。

2.1.2 土壤—水耦合模型

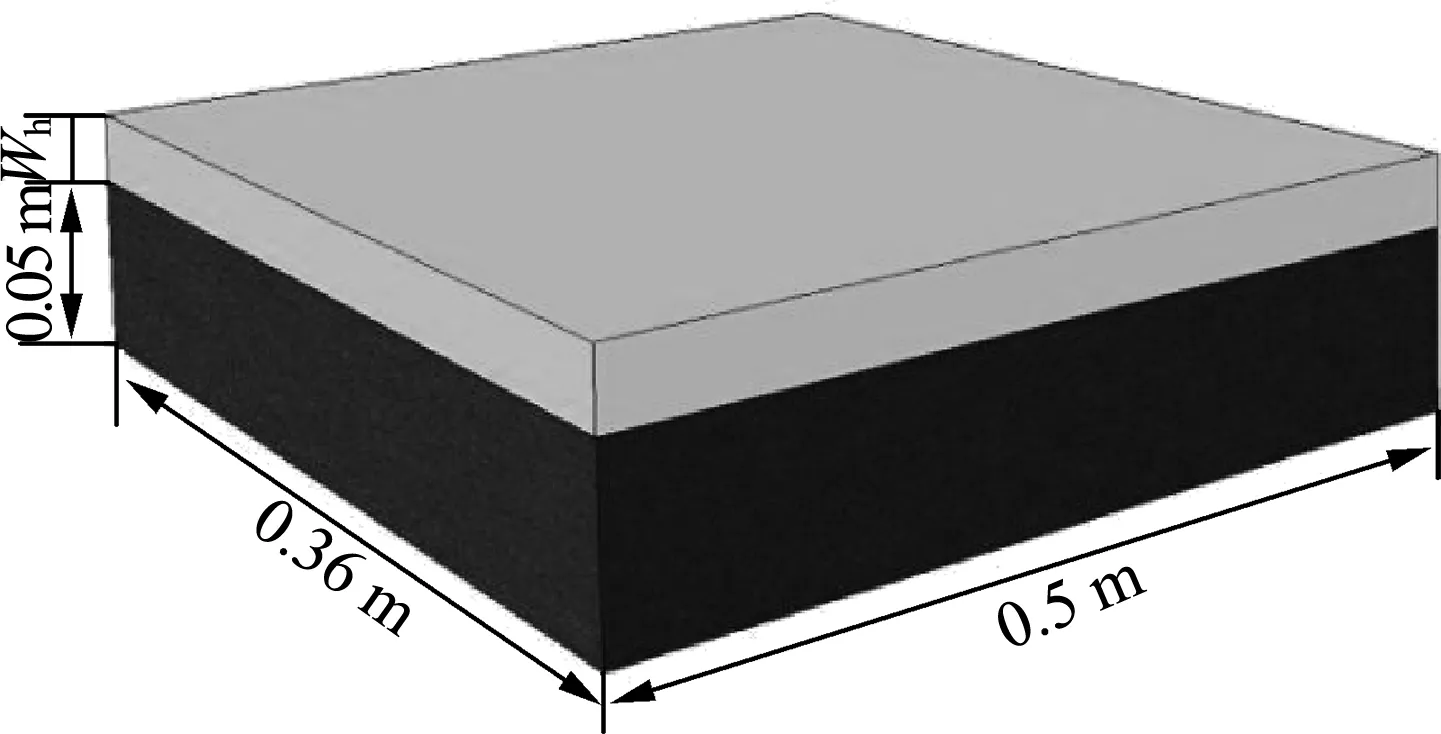

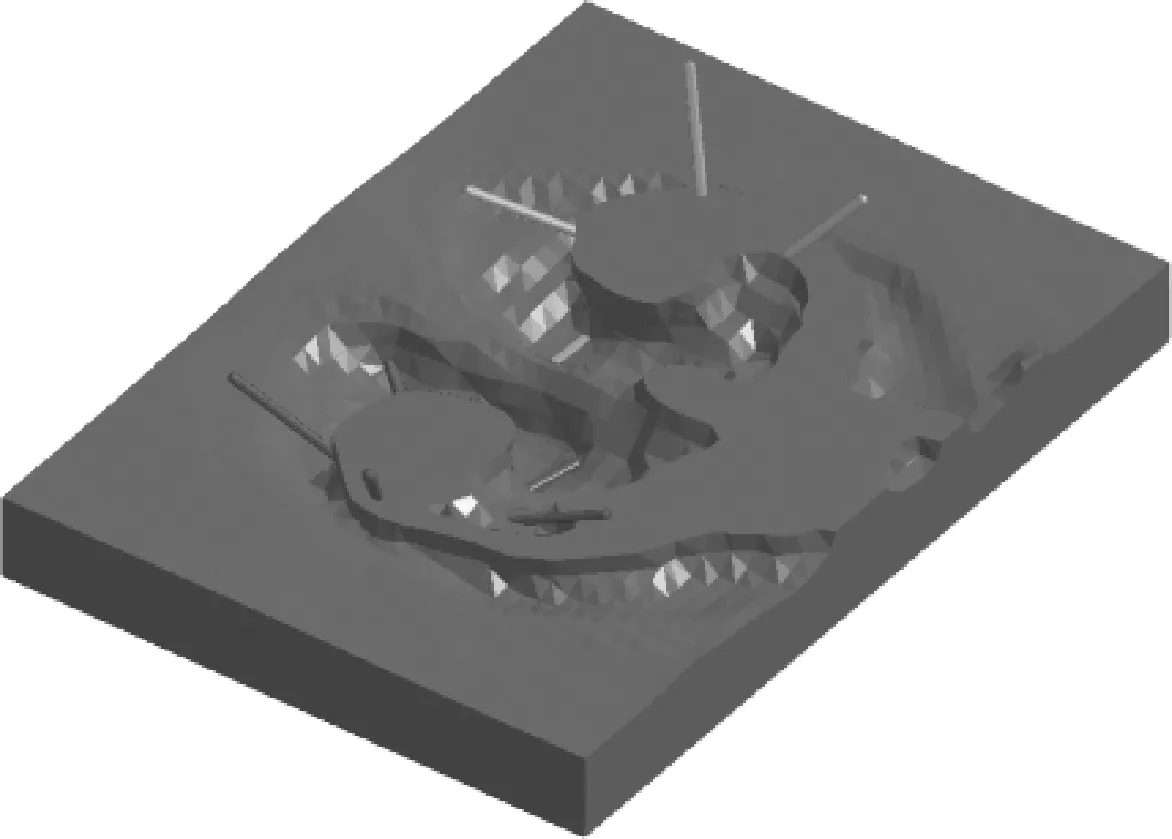

为保证水与土壤共用切分面上的网格与节点,并且在除草爪扰动土壤—水模型过程中,流域边界不产生畸变[14],利用Creo 5.0软件建立长×宽×高[土壤高度+水层高度(Wh)]为0.36 m×0.5 m×[0.05+Wh] m的土壤—水耦合模型,然后将其切分为上下两层,上层表示水、下层表示土壤,如图2所示。

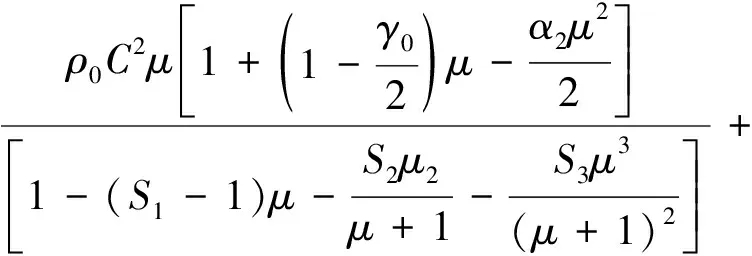

模型上层选择材料库中的9号材料(*MAT_NULL),其参数为密度0.001 g/mm3,截止压力-1×10-5MPa,选用Gruneison状态方程[15],如式(1)所示。下层选择材料库中的147号(*MAT_FHWA_SOIL)[16],主要参数如表1所示,其他参数选择默认值。

图2 土壤—水模型

(γ0+α2μ)E

(1)

式中:P——压力,MPa;

ρ0——水的初始密度,g/mm3;

C——冲击速度—粒子速度曲线截距;

γ0——Gruneison常数;

S1、S2、S3——冲击速度—粒子速度曲线斜率系数;

E——初始内能,J/kg;

α2——阶体积修正系数。

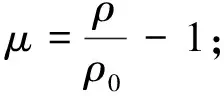

表1 土壤层主要参数Tab. 1 Main parameters of soil layer

为实现水与土壤之间物质交换与运输,采用ALE多物质单元体算法,利用关键字*ALE_MULTI_MATERIAL_GROUP对土壤和水进行多物质流固耦合,将二者绑定在一个单元算法内[17]。为模拟真实水田土壤无限大空间,对土壤—水模型底部施加SPC全约束,对其另外五个面添加无反射边界条件。最后通过关键字*CONTROL_ALE对土壤—水耦合模型网格光滑化处理[18]。

2.1.3 除草爪与土壤—水流固耦合

采用罚函数法对除草爪与土壤-水模型进行流固耦合,利用关键字*CONSTRAINED_LAGRANGE_IN_SOLID对除草爪与土壤—水模型接触形式进行定义,设定Lagrange单元体(一对除草爪)为SLAVE,ALE多物质单元体(土壤—水)为MASTER,设置动摩擦系数为0.1、静摩擦系数为0.5,其他参数选择默认。除草爪与土壤—水流固耦合仿真过程,为了方便观察土壤流动情况,对水层进行隐藏,如图3所示。

图3 除草爪与土壤—水流固耦合仿真过程

2.2 虚拟仿真试验

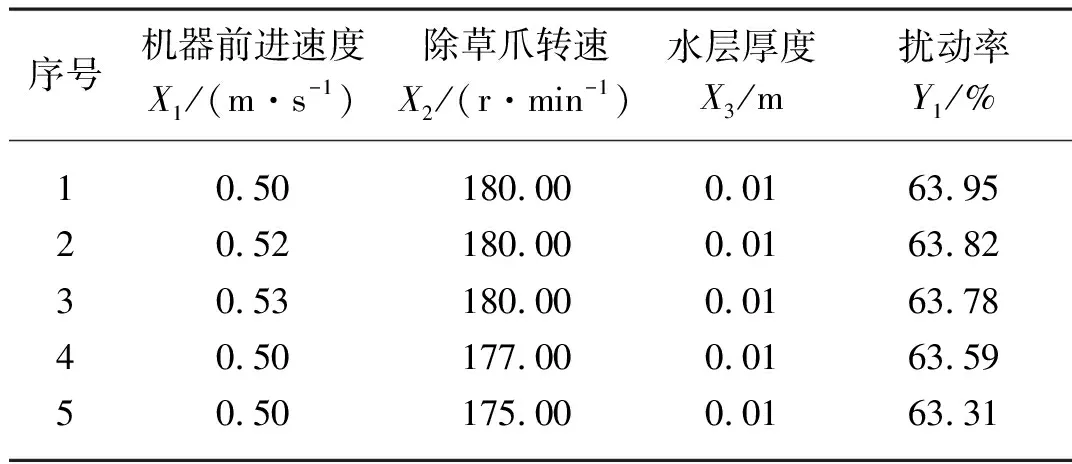

为探明除草爪与土壤相互作用过程中在不同的工作状态和水田环境下对除草效果的影响规律,利用LS-DYNA软件进行虚拟仿真试验。本文选取机器前进速度X1、除草爪转速X2和水层厚度X3为虚拟仿真试验因素,以仿真后土壤—水耦合模型扰动率Y1(以下称“扰动率”)为试验指标,并考虑3个因素间一级交互作用,设计三因素三水平二次正交旋转组合试验。

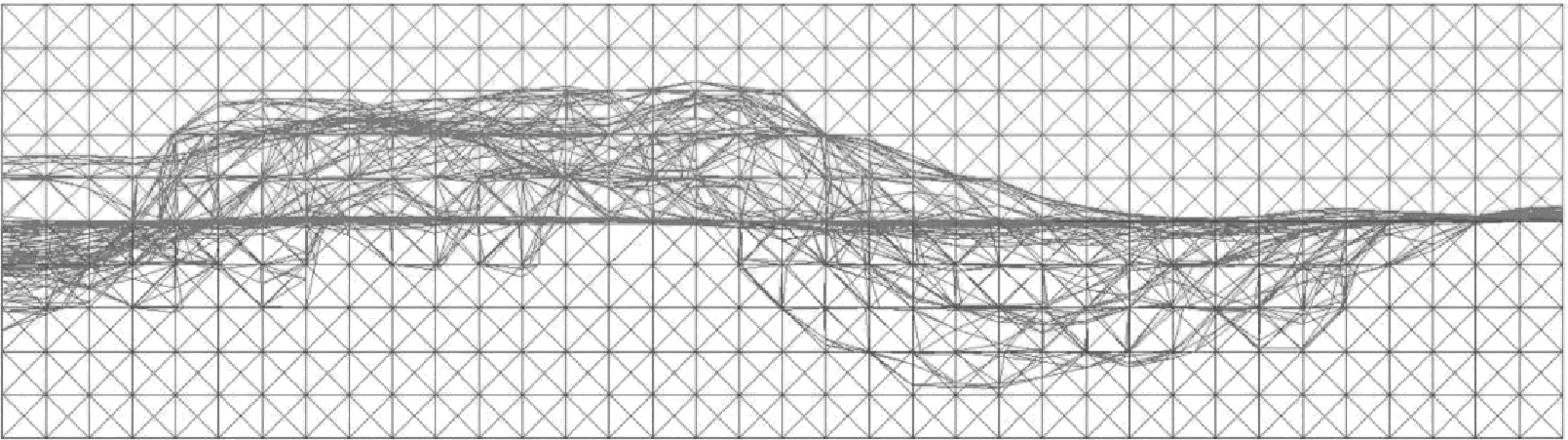

定义除草爪旋转切削土壤—水模型走过一定距离内,土壤—水模型受到扰动网格数与总网格数的比值,称为扰动率。利用LS-PrePost软件进行后处理,对除草爪模型进行隐藏,选择左视图,将土壤—水模型选择网格化(图4)。

图4 土壤—水耦合模型网格扰动图

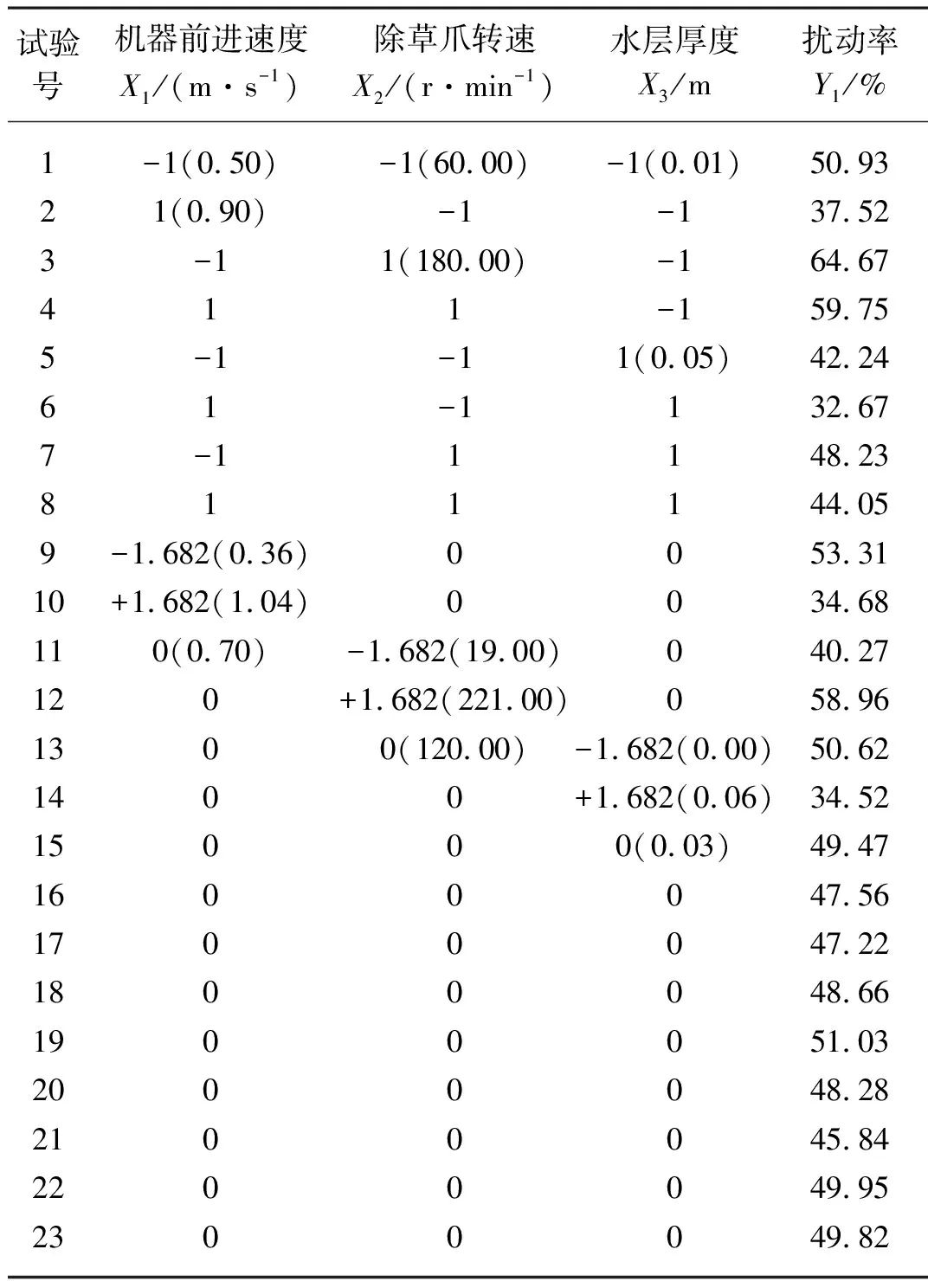

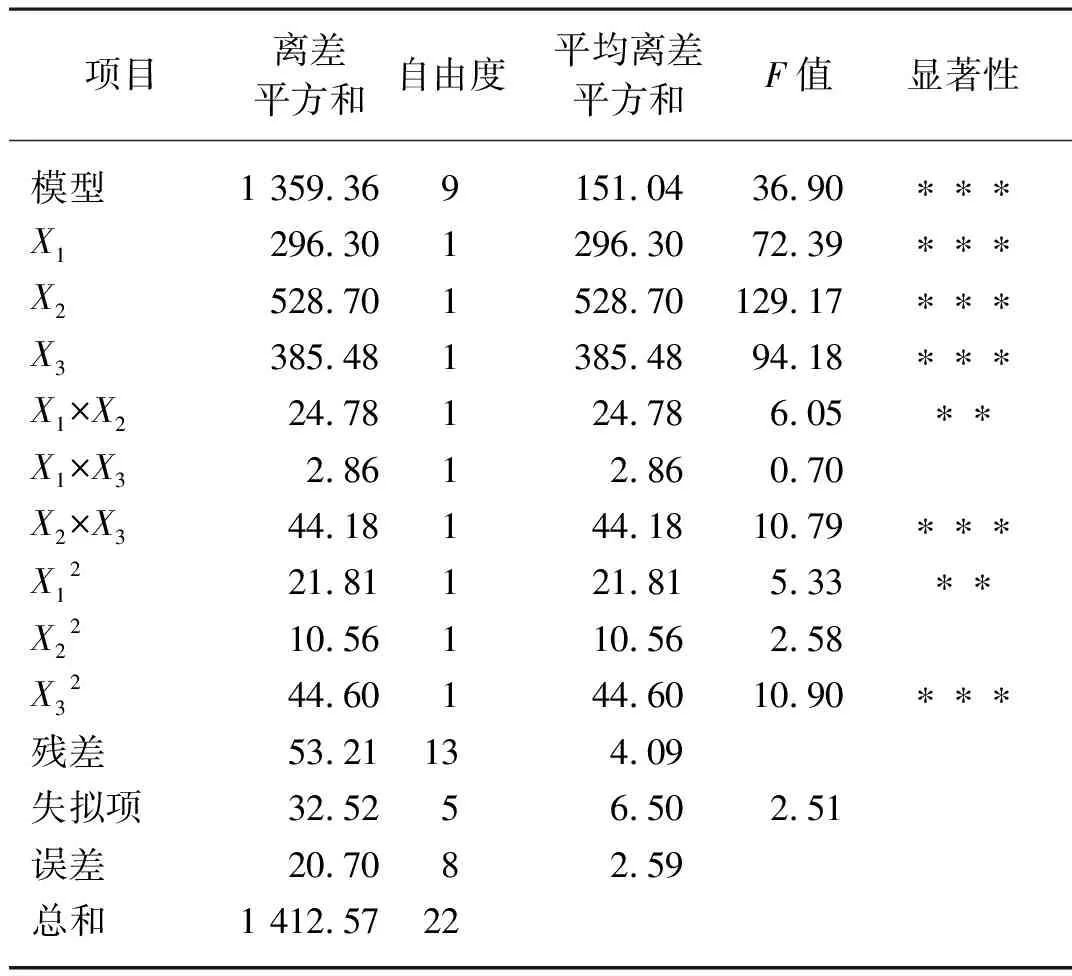

试验方案与结果如表2所示。

表2 试验方案与结果Tab. 2 Test plan and results

2.3 试验结果分析

2.3.1 方差分析

将表2试验结果输入到Design-Expert 8.0.6软件进行二次回归拟合,得到扰动率的数学模型各回归系数,建立回归方程,如式(2)所示。

Y1=53.97-4.36X1+4.34X2+116.11X3+

0.01X1X2-0.16X2X3-29.29X12-

4 188.61X32

(2)

对扰动率回归方程及其各系数进行显著性检验,如表3所示。

查F分布临界值表可知,F模型、FX1、FX2和FX3、FX2×X3、FX32均大于F0.01(1,13)=9.07,因此,模型、机器前进速度、除草爪转速、水层厚度、除草爪转速×水层厚度和水层厚度二次项对扰动率影响极显著;F0.01(1,13)=9.07≥FX1×X2和FX12>F0.05(1,13)=4.67,因此,机器前进速度×除草爪转速和机器前进速度二次项对扰动率影响显著;FX1×X3、FX12和F失拟项

表3 扰动率方差分析表Tab. 3 Disturbance rate variance analysis table

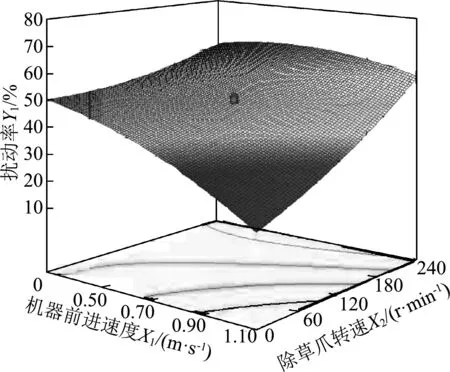

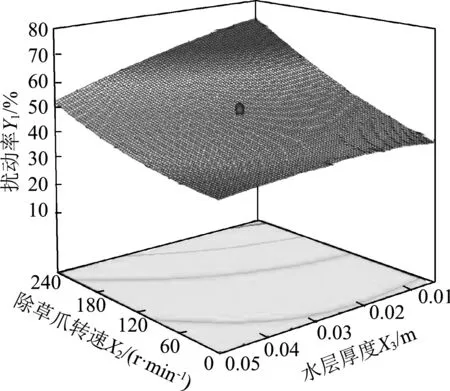

2.3.2 响应面分析

根据方差分析结果结合响应曲面图(图5)可知:机器前进速度X1×除草爪转速X2对扰动率有影响,机器前进速度X1×水层厚度X3对扰动率无影响,除草爪转速X2×水层厚度X3对扰动率有影响。由图5(a) 可知,扰动率随除草爪转速增大而增加,当机器前进速度<0.70 m/s时,随着除草爪转速增大,扰动率升高变化不大;当机器前进速度>0.70 m/s时,随着除草爪转速增大,扰动率升高趋势明显。扰动率随机器前进速度增大而降低,当除草爪转速<120.00 r/min时,随着机器前进速度增大,扰动率降低趋势明显;当除草爪转速>120.00 r/min时,随着机器前进速度增大,扰动率降低变化不大。由图5(b)可知:扰动率随水层厚度增高而降低,当除草爪转速<120.00 r/min时,随着水层厚度增高,扰动率降低变化不大;当除草爪转速>120.00 r/min时,随着水层厚度增高,扰动率降低趋势明显。扰动率随除草爪转速增大而增加,当水层厚度<0.03 m时,随着除草爪转速增大,扰动率升高趋势明显;当水层厚度>0.03 m时,随着除草爪转速增大,扰动率升高变化不大。对上述影响规律分析其原因如下,机器前进速度增大,相同时间内除草爪与土壤-水模型接触面积减少,从而扰动率降低,除草爪转速与其相反;水层厚度增加,土壤-水模型流动性逐渐增大,除草爪走过,大部分自动流回,导致最后整体扰动率低。

(a) X1与X2交互作用响应曲面

(b) X2与X3交互作用响应曲面

3 优化设计与验证试验

3.1 优化设计

通过响应面分析可知,要想获得较高的扰动率,就需要较小的机器前进速度、较高的除草爪转速和较薄的水层(除草爪扰动后,将水搅浑,抑制杂草光合作用)。采用目标优化设计方法,得到该株间除草装置最佳因素参数组合,目标函数如式(3)所示。

Y1=f(X1,X2,X3)→max

(3)

目标函数的约束条件如(4)所示。

(4)

利用Design-Expert软件优化模块对目标函数进行求解,优化结果如表4所示。

由表4可知,优化结果水层厚度均为0.01 m,需要对机器前进速度和除草爪转速进行选择。根据2.3.2节响应面分析、综合考虑机器工作效率和除草效果,可以发现,机器前进速度优化结果均小于0.70 m/s,除草爪转速优化结果均大于120.00 r/min,此时除草爪转速、机器前进速度越大,对扰动率影响均变化不大,但均可使机器工作效率提高。因此,选取机器前进速度为0.53 m/s、除草爪转速为180 r/min、水层厚度为0.01 m为该株间除草装置最佳因素参数组合。

表4 优化结果Tab. 4 Optimization results

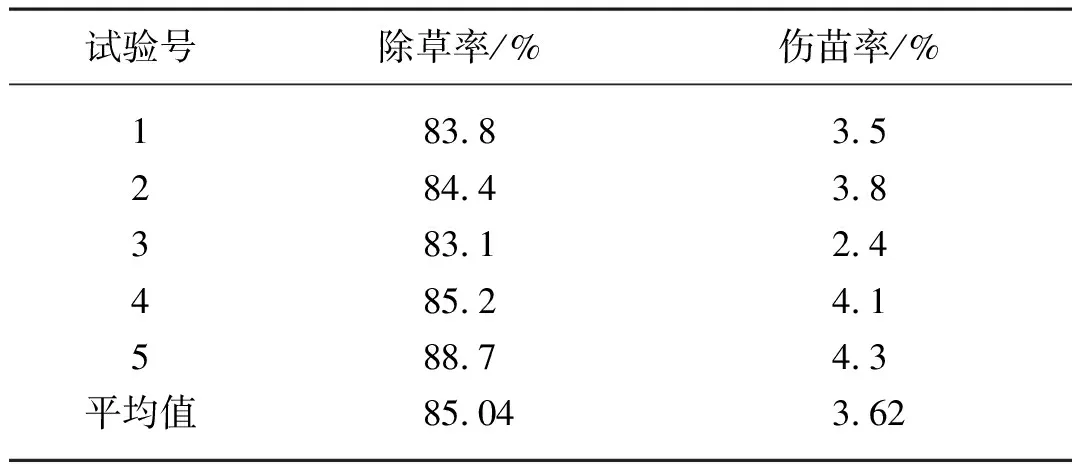

3.2 验证试验

为验证优化结果,在室内搭建智能水田株间除草试验台对选出的最佳因素参数组合进行试验。试验期间,光照充足、室内平均温度25.6 ℃。稻苗移栽16 d,平均高度0.342 m,株间距0.12 m。杂草有稗草和野慈姑,随机分布于稻苗株间。除草爪入土深度0.03 m。验证试验进行5次,对每次试验的除草率和伤苗率进行统计,求得平均值,试验结果如表5所示。

表5 验证试验结果Tab. 5 Verification test results

倒V型稻田株间除草装置在室内测试装置上,当前进速度为0.53 m/s、除草爪转速为180.00 r/min和水层厚度为0.01 m时,平均除草率为85.04%,平均伤苗率为3.62%。验证试验结果表明,扰动率可以作为该装置评价除草性能的仿真试验指标,倒V型稻田株间除草装置的除草率和伤苗率满足机械除草农艺要求。

4 结论

1) 采用“联合建模”思想,运用Creo 5.0软件对除草爪等进行三维建模,将建好的模型导入HyperMesh2017软件进行模型修复和网格划分,利用LS-PrePost软件中ALE多物质单元体算法对土壤、水两物质进行耦合,运用流固耦合算法,对倒V型稻田株间除草爪与土壤—水模型互作过程进行了模拟。

2) 运用二次正交旋转组合试验设计方法进行虚拟仿真试验,通过方差及响应面分析,得到机器前进速度与除草爪转速、除草爪转速与水层厚度对扰动率有交互作用,各因素对扰动率的影响为除草爪转速>水层厚度>机器前进速度。扰动率随机器前进速度增大而降低、随除草爪转速增大而增加、随水层厚度增加而降低。

3) 通过对虚拟仿真试验结果优化,并进行室内试验验证可知:当机器前进速度为0.53 m/s、除草爪转速为180.00 r/min和水层厚度为0.01 m的作业参数下,倒V型稻田株间除草装置平均除草率为85.04%,平均伤苗率为3.62%,满足农艺要求。