基于平面运动的酿酒葡萄采收装置设计与试验*

朱兴亮,袁盼盼,尤佳,韩长杰

(新疆农业大学机电工程学院,乌鲁木齐市,830052)

0 引言

酿酒葡萄广泛分布于世界各地[1],我国酿酒葡萄面积逐年扩大,已成为世界第二大酿酒葡萄种植区[2]。截止2019年,新疆酿酒葡萄种植面积高达46.7 khm2,约占全国种植面积的1/4,已成为我国优质葡萄主产区[3]。目前,新疆酿酒葡萄采收作业完全依靠人工,费用占比高达50%[4];而国外酿酒葡萄主产区已基本实现机械化采收[5],但由于自然条件差异,国内外酿酒葡萄树形相差较大,新疆葡萄植株相较于国外树形松散、枝干较细,国外收获机械无法适用,易造成枝条和果粒损伤[6-7]。因此,亟需开发适用于新疆酿酒葡萄种植模式的采收机械。

国内外等浆果(如蓝莓、黑加仑、葡萄等)采收主要采用振动形式[8-11],利用振动发生器振动果树,并传递至果实,结合质量分布差异,使果实产生较大的变速变向运动,克服果实与果梗连接力,使其连接处变形至断裂,实现果实采收;酿酒葡萄主要利用振动传递实现果粒采收[12-14]。Roger等[15-16]设计基于曲柄摇杆机构以及伺服液压的振动发生器,交替驱动交错对称肋条实现葡萄进行振动采收;Caprara[17]、Baisan[18]以偏心摇杆机构作为振动发生器,驱动两排挠性肋条击打葡萄藤蔓实现葡萄果粒采收;Orlando等[19]利用对称钢轨振动酿酒葡萄主干,实现葡萄采收。因国外收获机械不适用于新疆酿酒葡萄采收作业,国内学者从新疆葡萄种植模式入手,开展了众多研究。袁盼盼等[20-21]以曲柄摇杆机构作为振动发生器,利用连杆产生的平面运动驱动肋条运动,实现葡萄采收。冯玉磊等[22]设计以RSSR机构驱动肋条的采收装置;李成松[23]在RSSR机构基础上耦合了平面铰链机构驱动肋条,试验表明该装置相较于RSSR直接驱动肋条更能有效地实现酿酒葡萄采收作业,但是振动发生机构设计较为复杂,成本更高。由以上分析可知,目前国内外主要采用肋条摆动的方式对酿酒葡萄进行采收,摆动采收过程中对葡萄果树振动幅度较大、频率较高,易对葡萄植株造成损伤,尤其不适用于新疆多主蔓扇形的酿酒葡萄植株,因此,通过改变肋条运动状态,实现对葡萄植株的多维激励,可有效缓解植株损伤,实现酿酒葡萄的有效采收。

结合新疆酿酒葡萄树形松散、枝干较细等特点,构建左右相位相同的曲柄摇杆机构的酿酒葡萄振动采收装置,并建立运动学模型,开展仿真分析,确定肋条的主要工作区域,试制样机,制定试验方案,开展收获性能试验,验证装置设计的合理性,旨在为酿酒葡萄及相似浆果的振动采收提供参考。

1 整体结构与工作原理

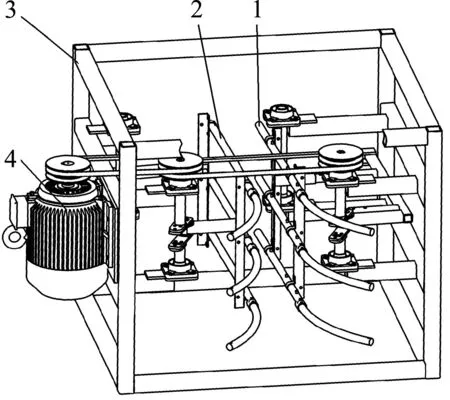

平面振摇采收机构主要由电动机、机架、左振摇总成和右振摇总成组成,如图1所示,其中,电动机利用同步带驱动两侧振摇总成。

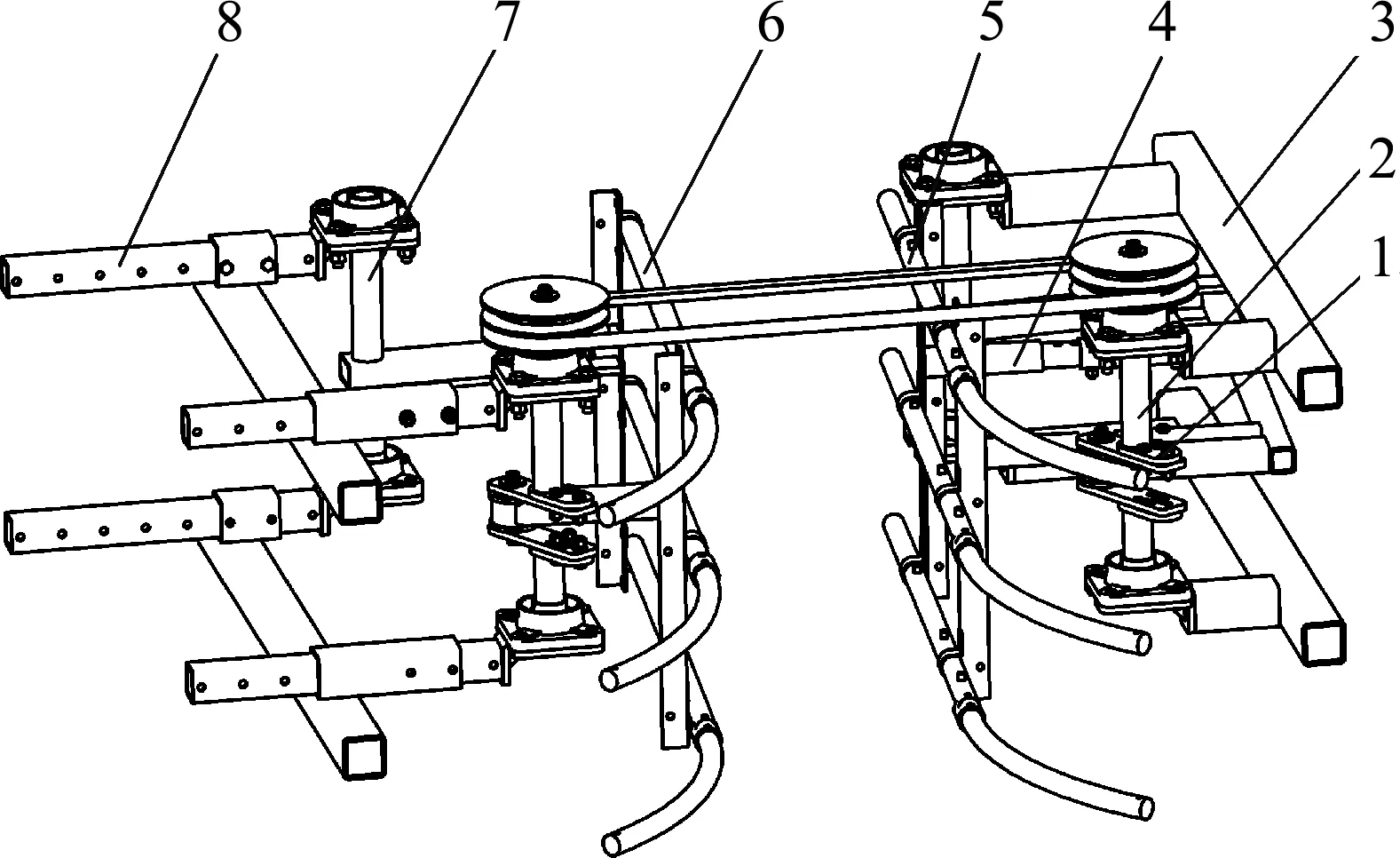

左、右振摇机构主要由夹持间距调节杆、从动轴、左肋条总成、右肋条总成、右肋条调节杆、机架、主动轴和曲柄等组成,左右振摇机构由同步带实现转速同步,曲柄长度、夹持间距和肋条调节长度均采用调节孔实现。两侧振摇总成是相位、结构完全相同的两组曲柄摇杆机构,同时,为满足夹持需求,右侧振摇机构增加肋条调节杆,将右肋条总成左伸,与左肋条形成对葡萄藤的夹持状态,如图2所示。

图1 平面振摇机构结构简图

图2 左、右振摇机构结构

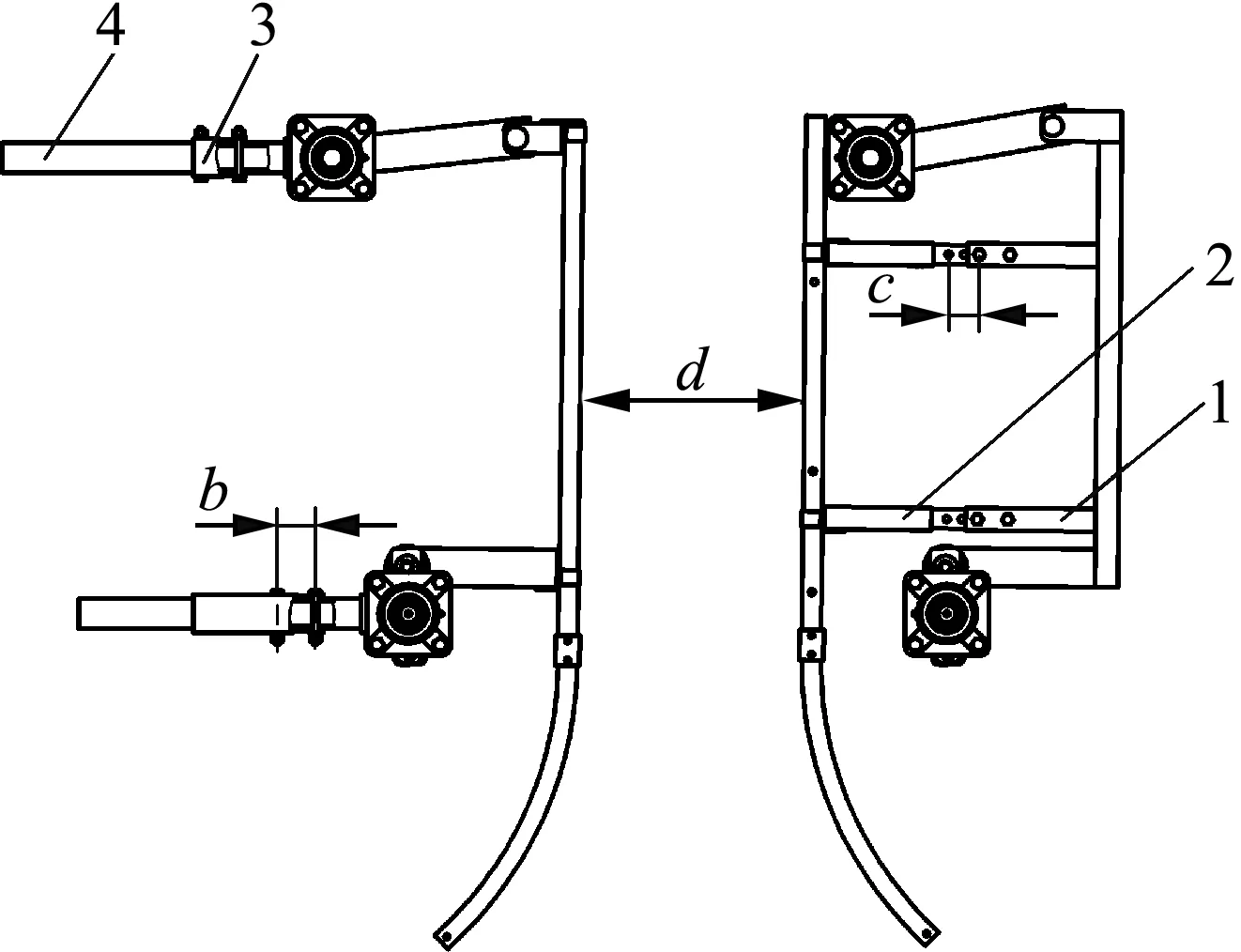

由于右肋条的运动状态受肋条调节杆长度影响较大,并与夹持间距同时影响肋条与藤蔓间振动传递特性,因此,两者之间应在保证夹持间距不变的情况下实现独立调节。夹持间距和肋条体调节杆长度调节均利用调节孔实现,结合图3可知

d=d0+p·b+q·c

式中:p——夹持间距调节孔位置,m;

q——肋条调节间距孔位置,m;

d0——b、c为0时的初始夹持间距,m。

其中p、q均可单独调节,因此通过调节p和q的位置可实现夹持间距和肋条调节杆长度的独立调节,完成两影响因素的解耦。

采收装置工作时,电动机利用同步带驱动左、右振摇总成转动,两侧曲柄摇杆机构同相位转动,带动两侧肋条夹持葡萄藤振摇,实现葡萄果粒变速变向运动,当离心力大于葡萄果-蒂连接力时,实现酿酒葡萄采收。装置曲柄长度、肋条调节杆长度和夹持间距均可利用调节孔调节。

图3 夹持间距与右肋条调节方式

2 采收装置运动分析

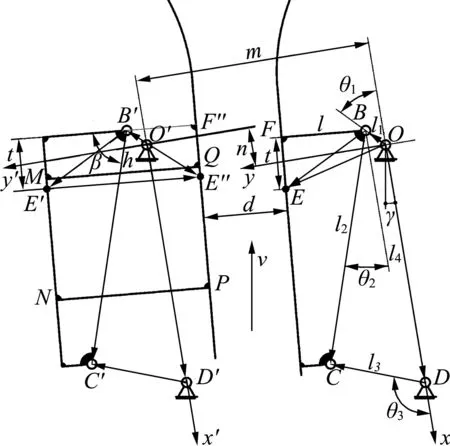

采收装置工作时,主要利用肋条带动酿酒葡萄植株往复振动,实现果粒采收,因此肋条运动状态对采收效果具有决定性影响。由于采收装置两侧曲柄摇杆机构完全相同,仅肋条处于连杆的不同位置,其运动状态不同,因此需对两侧肋条运动状态分别进行运动分析,采收装置运动分析简图如图4所示。

图4 采收装置运动分析简图

分析图4中曲柄摇杆—四边形OBCD的运动状态,由机构封闭矢量方程

(1)

求解得

(2)

(3)

对式(2)、式(3)求导

(4)

(5)

其中D=l1ω12cosθ1-l2ω22cosθ2+l3ω32cosθ3,E=l1ω12sinθ1-l2ω22sinθ2+l3ω32sinθ3。

则E点坐标

(6)

对式(6)求导

(7)

(8)

同理可求得曲柄摇杆机构—四边形O′B′C′D′肋条中E″的运动状态

(9)

(10)

(11)

由式(6)~(11)可知,肋条不同位置的运动特性不同,为满足酿酒葡萄振动采收需求,因此,需结合葡萄果粒采收机理确定肋条工作区域运动状态,则有式(12)。

(12)

式中:F——酿酒葡萄果-蒂连接力,N;

m——酿酒葡萄果粒质量,g。

酿酒葡萄果—蒂连接力为5~13 N,葡萄为灌木,振动过程中易造成能量损失,因葡萄串中果粒较为集中,果粒加速度与葡萄串加速度相近,因此为确保葡萄果粒具有足够的振动加速度,设定肋条振动力为 20 N,可求得需求振动加速度a约为200 m/s2;肋条工作区域为直线段,带入以上公式及参考葡萄种植模式最终确定装置结构和工作参数为:曲柄转速ω为600~850 r/min,曲柄末端与肋条间距离l为 210 mm,肋条工作段总长t为580 mm,曲柄长度l1为20~55 mm,连杆长度l2为585 mm,摇杆长度l3为242 mm,机架长度l4为610 mm。

3 仿真分析与试验验证

3.1 仿真分析

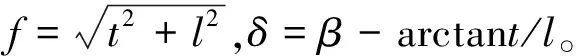

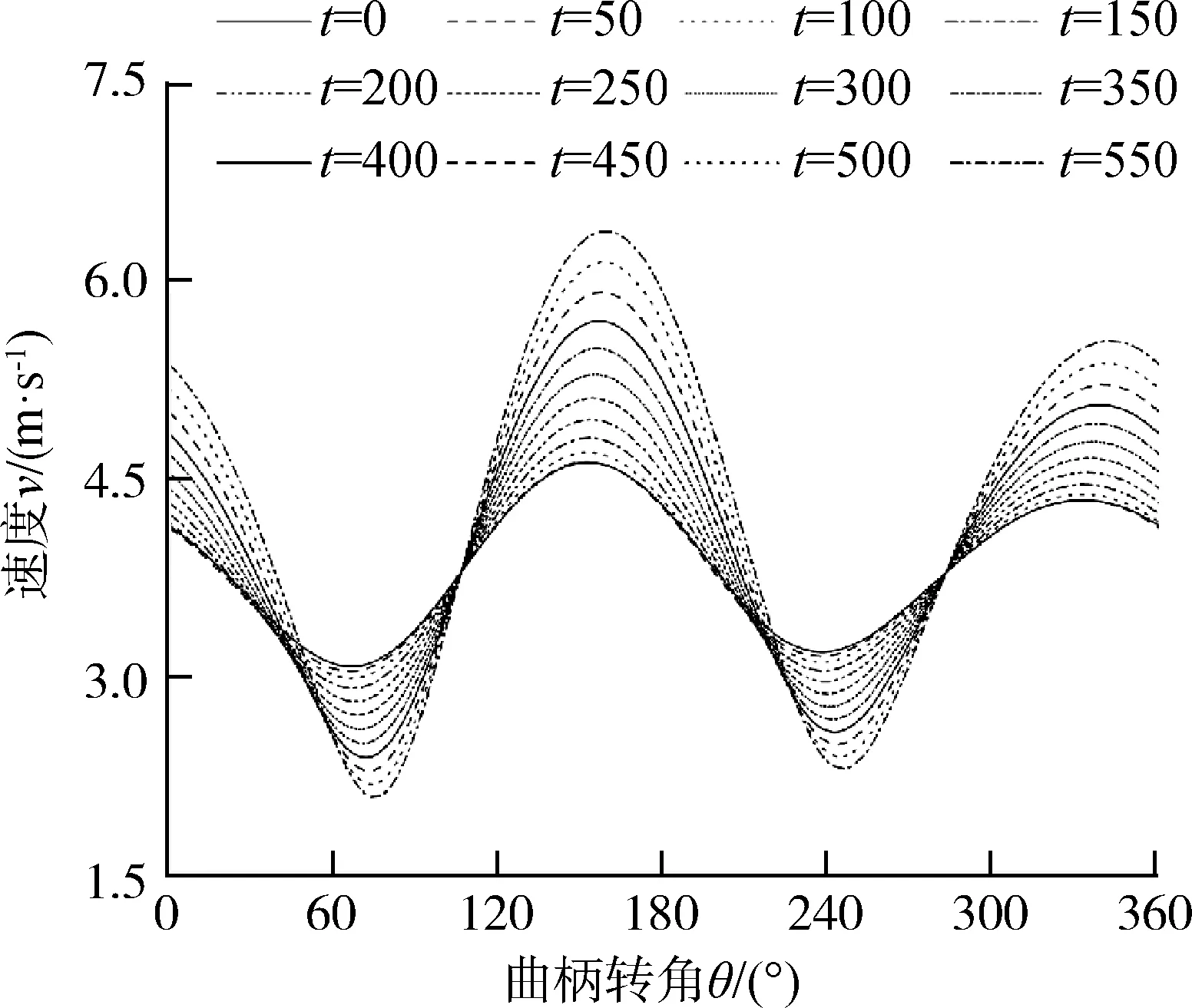

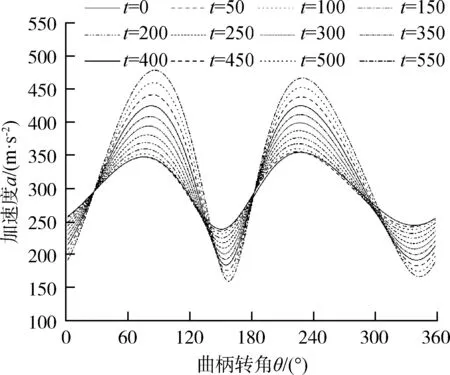

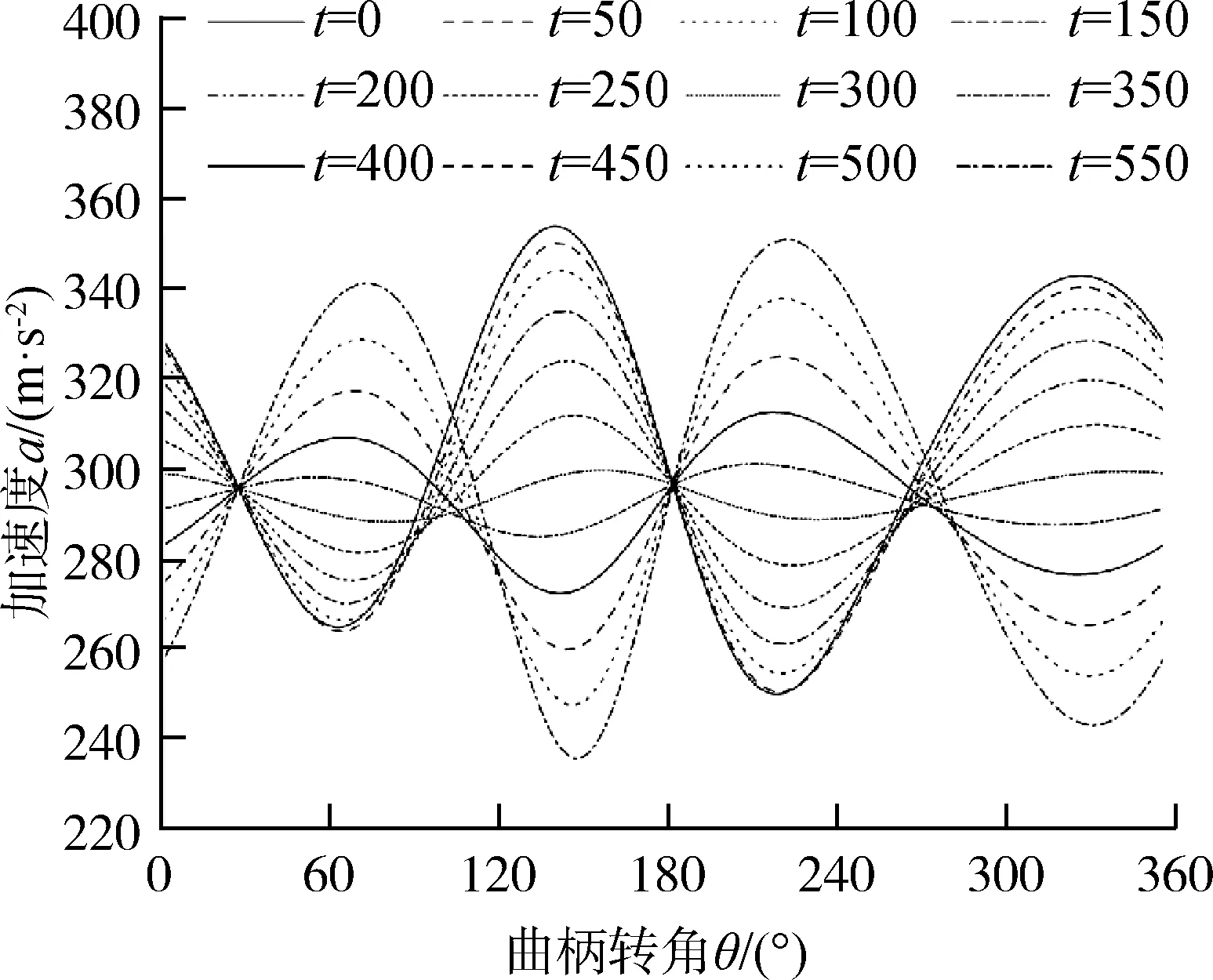

为验证结构设计的合理性,确定各机构参数后利用Solidworks建立虚拟样机模型,进入Motion模块,设置曲柄转速为600 r/min,分析时长为0.1 s,开展仿真分析并导出各点加速度数据。由于肋条工作区域为直线段,为探讨肋条不同位置的运动状态,选择图4中t范围为0~550 mm,以50 mm间隔选择作用点测量加速度,如图5所示。

由图5可知,对于E点:在t=0~400 mm区段的肋条加速度始终大于200 m/s2,可以满足酿酒葡萄采收需求;其他区段内的肋条作用点加速度多数时段大于200 m/s2,在采收装置工作时肋条前进,通过前段肋条振动后,虽然后段肋条并非完全大于需求加速度,但也可以满足振动采收需求;对于E″点:各点加速度均大于需求加速度,整段肋条均可以满足酿酒葡萄振动采收需求。

(a) E点速度

(b) E点加速度

(c) E″点速度

(d) E″点加速度

3.2 试验验证

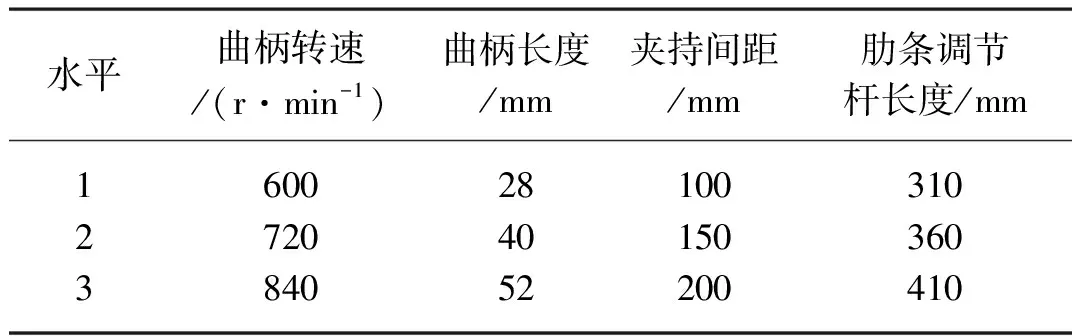

为确定机构最优参数,验证理论分析的合理性,开展收获性能试验。采样地点为新疆生产建设兵团十二师三坪农场三坪二连(43°56′8″N, 87°20′05″E),采样品种为“赤霞珠”,采样时间为2019年9月12日。选取不同生长位置、直径(5~15 mm),挂果均匀(3~5串)的枝条按长度1 m进行剪枝取样。根据《GB/T 25393—2010葡萄栽培和葡萄酒酿制设备 葡萄收获机 试验方法》[24]和《GB/T 5667—2008 农业机械生产试验方法》[25]规定的试验方法,以分离率作为试验指标,试验因素水平如表1所示。

表1 因素水平表Tab. 1 Factor level of experiment

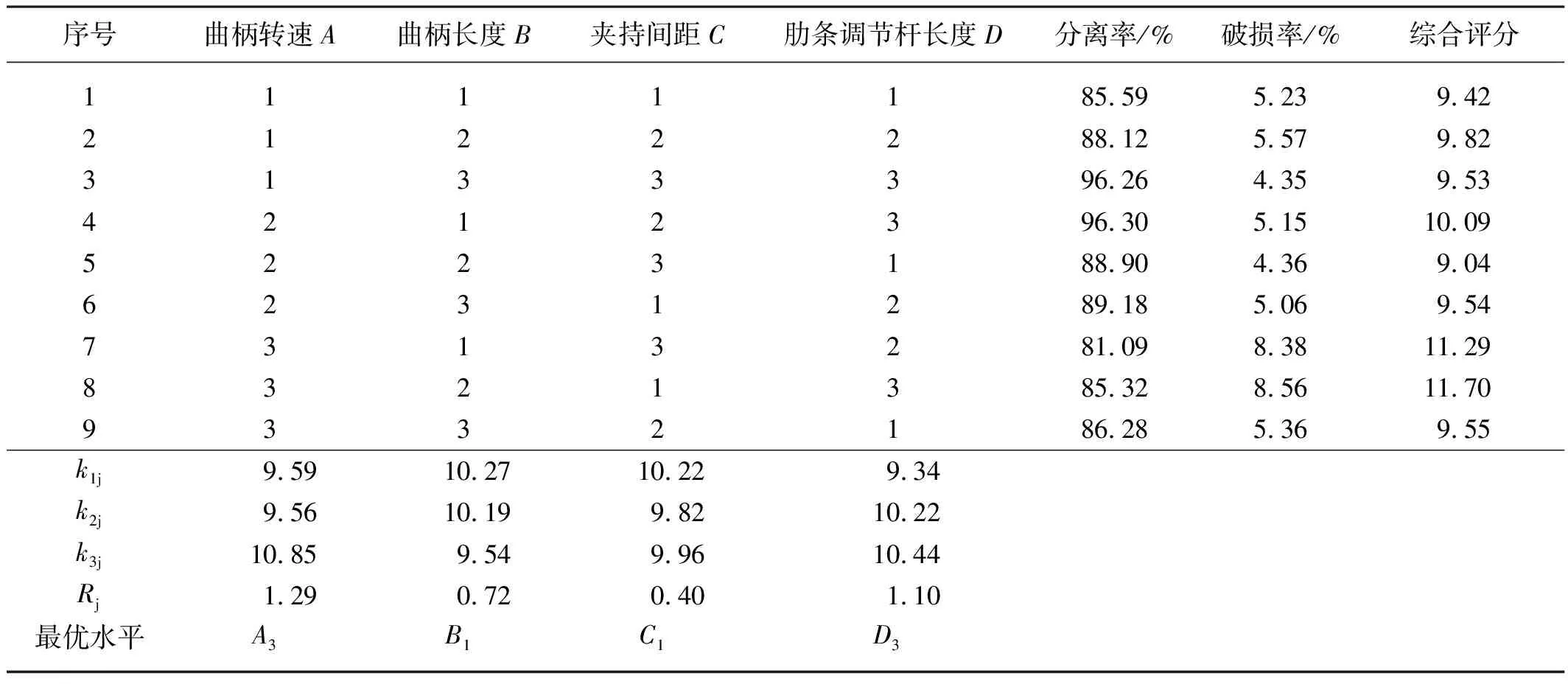

试验采用4因素3水平正交试验设计,试验安排与结果如表2所示。实际作业过程中,主要以分离率为主要指标,并在此基础上降低破损率即可,因此设定分离率和破损率权重分别为6和4,同时由于分离率和破损率两者相差较大,为进行比较,需对两者进行无量纲化处理,即分离率和破损率分别除以各自平均值,分别记为φ、σ,因此综合评分ω=6×φ+4×σ。

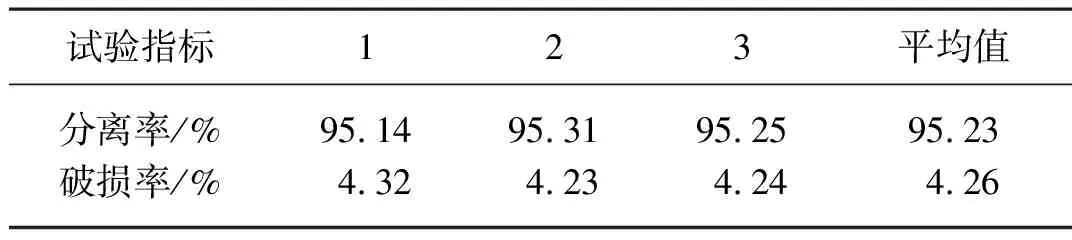

由表2对综合评分分析可知,各因素极差的大小顺序为RA>RD>RB>RC,即影响分离率的主要影响因素是曲柄转速,其次是肋条调节杆长度、曲柄长度及夹持间距。同时k3A>k1A>k3A,k1B>k2B>k3B,k1C>k3C>k2C,k3D>k2D>k1D,因此,最优方案为A3B1C1D3,即曲柄转速为840 r/min、曲柄长度为28 mm、夹持间距为100 mm、肋条调节杆长度为410 mm。由于最优组合不在已有试验安排内,选用最优试验方案,在相同试验条件下,开展3组重复试验,试验数据如表3所示。

由表3可知,选取最优组合开展试验获取的分离率平均值为95.23%,破损率平均值为4.26%,均能够满足《GB/T 25393—2010 葡萄栽培和葡萄酒酿制设备 葡萄收获机 试验方法》指标要求,因此,以最优组合参数进行的基于平面运动的酿酒葡萄采收装置设计可满足酿酒葡萄采收需求。

表2 试验方案与结果Tab. 2 Experimental scheme and results

表3 最优组合试验数据Tab. 3 Optimal combination test data

4 结论

1) 利用曲柄摇杆机构中的连杆与肋条相连,设计了可实现平面运动的酿酒葡萄采收装置,对装置开展了运动分析,构建了采收装置运动学模型,确定了影响装置工作性能的主要影响因素为曲柄转速、曲柄长度、肋条调节杆长度和夹持间距。

2) 构建酿酒葡萄采收装置虚拟样机,并进行仿真分析,获取肋条各作用点速度与加速度仿真数据,通过加速度分析可知,肋条两侧加速度均可满足酿酒葡萄振动采收需求。

3) 以曲柄转速、曲柄长度、夹持间距和肋条调节杆长度为影响因素,以分离率和破损率为指标,开展四因素三水平正交试验,获取最佳参数组合:曲柄转速为840 r/min、曲柄长度为28 mm、夹持间距为100 mm、肋条调节杆长度为410 mm,验证了装置设计的合理性。