轨道交通电池系统外置水冷方案设计*

张楷翼 , 旷利平 , 黄艺娜

(湖南高速铁路职业技术学院,湖南 衡阳 421002)

0 引言

城市轨道交通新能源车用动力电池系统在行车、充电模式下,会由于电池自身化学效应而产生热量,这会影响行车和充电效率,甚至可能引发安全事故。另外,市场终端客户对电池容量衰减、充电倍率的要求越来越高,传统的动力电池系统均采用自然散热,无法满足行车及充电效率、电池容量衰减等要求。电池温度过高会导致车辆动力性能下降、充电时间延长、电池衰减加速,影响客户体验,因此电池冷却尤为重要[1]。

为解决此问题,课题组设计了一种电池系统外置水冷方案。该方案为电池系统配置外置液冷板,由BMS根据当前电池系统的最高温度与平均温度控制水冷机组的开启和关闭,水冷机组提供制冷及维持水路循环,从而实现动力电池在行车、充电及高温环境等状况下均能保持良好的工作环境温度,满足市场终端客户对电池容量衰减及充电效率的要求[2]。

1 电池系统外置水冷方案设计

1.1 结构设计

水冷Pack主要由Pack本体、液冷板及托架系统组成。三者通过连接紧固件连接成一个整体,其中液冷板依靠托架系统和Pack本体夹持保持与Pack本体底部的贴合;液冷板与Pack本体底部接触部分通过导热垫保证紧密贴合并起到导热作用[3-4]。

水冷的冷却模式共分为两种:行车冷却、充电冷却。

行车冷却:行车时,若BMS检测到电池温度高于冷却开启阈值,则控制高压盒中的水冷继电器吸合。电池系统中的电能通过水冷高压回路给到整车水冷机组,水冷机组中各零部件进入工作状态,开始制冷模式,直至电池温度降至允许值,BMS控制继电器断开,停止制冷。

充电冷却:充电时,若BMS检测到电池温度高于冷却开启阈值,则控制高压盒中的水冷继电器吸合。充电桩中的电能通过水冷高压回路给到整车水冷机组,水冷机组中各零部件进入工作状态,开启制冷模式,直至电池温度降至允许值,BMS控制继电器断开,停止制冷。

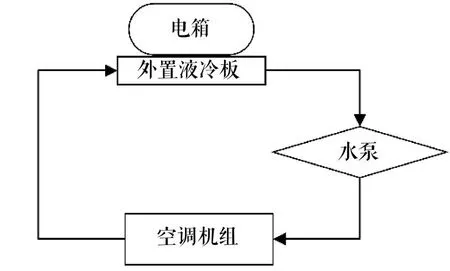

外置液冷板电箱如图1所示,外置水冷系统示意图如图2所示。

图1 外置液冷板电箱

图2 外置水冷系统示意图

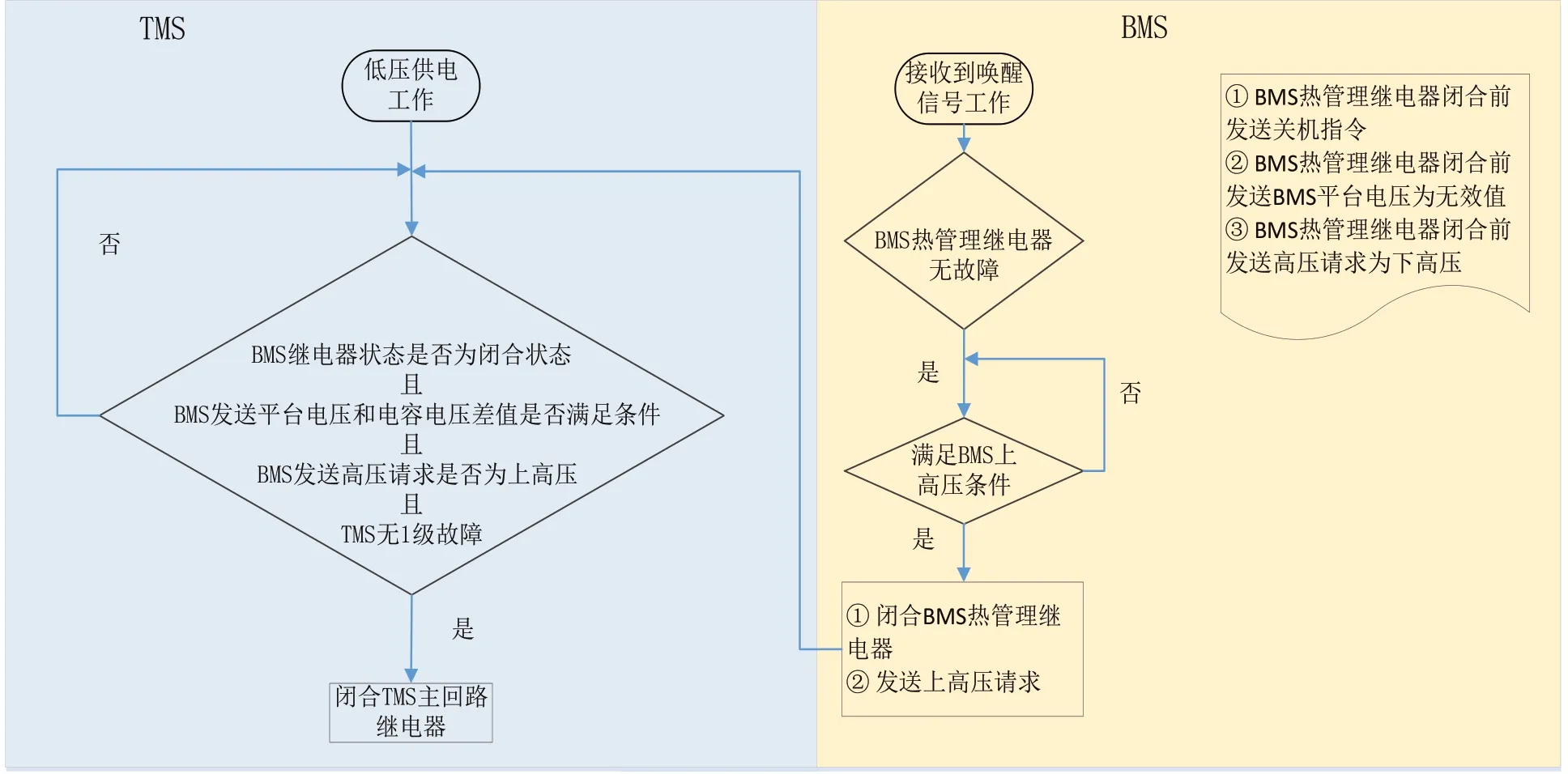

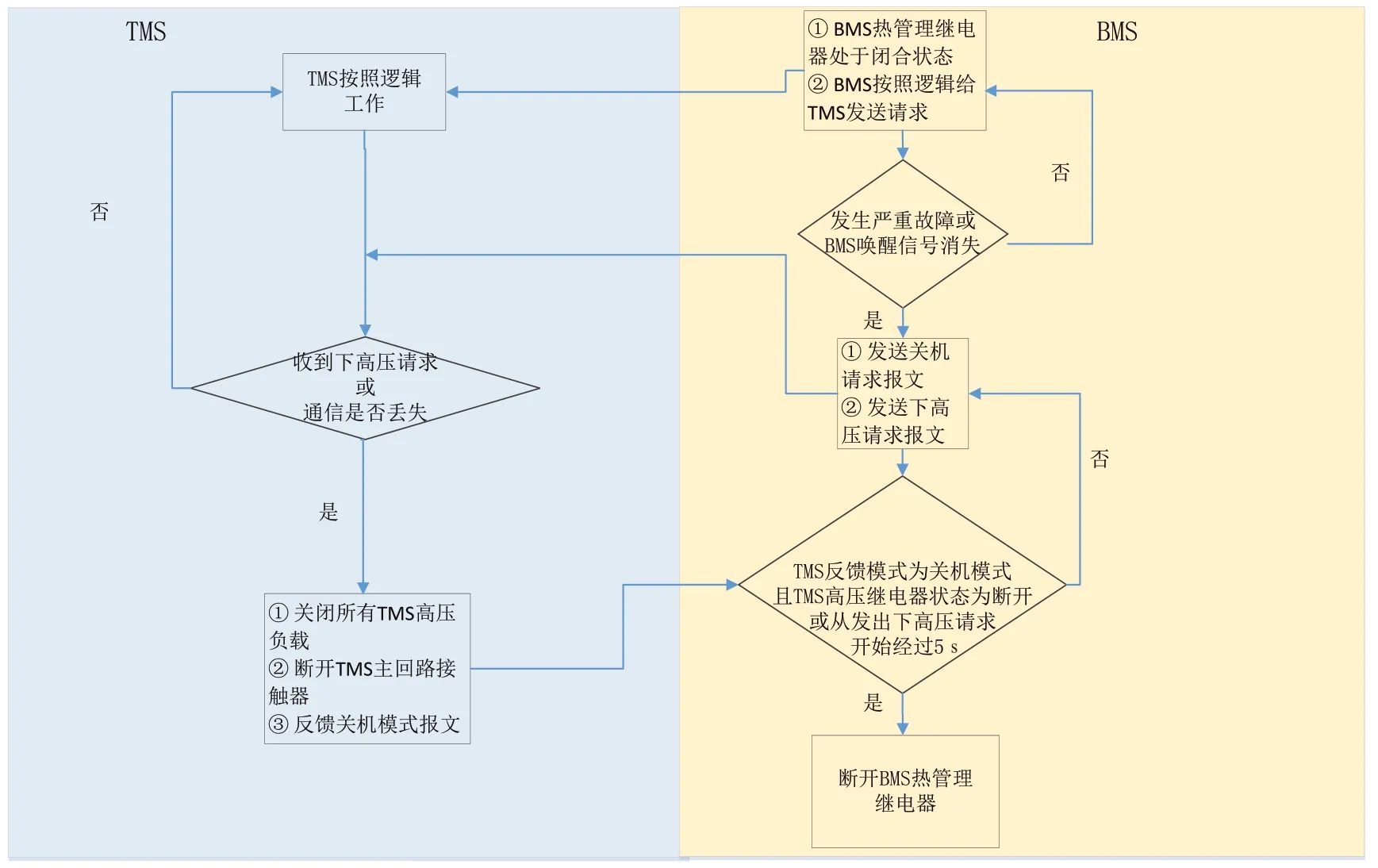

1.2 水冷策略设计

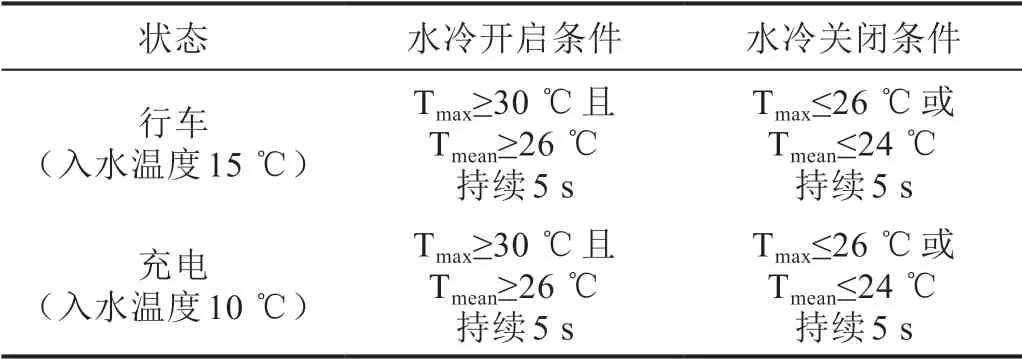

BMS与TMS通过CAN报文进行交互[5-6],TMS将自身工作状态与水冷机组状态反馈给BMS,由BMS根据当前水温及水冷机组状态下发工作模式(制冷、自循环、关机)。电池系统充电与行车时水冷开启与关闭条件如表1所示,BMS与TMS上、下高压流程图如图3和图4所示[7-8]。

图3 BMS与TMS上高压逻辑图

图4 BMS与TMS下高压逻辑图

表1 水冷开启与关闭阈值

2 方案测试

手动发送绝缘检测开启指令:ID=0x1833D0F3第一个字节bit1bit2发01,绝缘检测开启;在高压正极与地之间接入电阻值为200 kΩ的电阻,在绝缘电阻测试处于开启状态查看采集板上报绝缘电阻值为199 kΩ;手动发送绝缘检测关闭指令:ID=0x1833D0F3第一个字节bit1bit2发00;查看采集板上位机显示绝缘电阻为5 000 kΩ,绝缘检测功能的检测结果均为合格,根据实验原理,搭建台架测试如图5所示。

图5 现场测试图

3 方案验证

选取某公司8 m商用车为测试对象,当天气温为31 ℃,以行车过程和充电过程为例,进行电池水冷效果测试。

1)行车测试。行车时间为10:26:13至11:06:17,电池初始SOC为78%,整车行车过程单体电池初始最高温度为25 ℃,最低温度为24 ℃,温差1 ℃;行车结束后,单体电池最高温度为27 ℃,最低温度为26 ℃,温差1 ℃;单体最高温度与最低温度均上升2 ℃,水冷机组未工作。

2)充电测试。充电初始,电池SOC为73%,单体最高温度29 ℃,最低温度28 ℃,直至充满,充电时间为14:23:46至15:05:42,充电电流基本维持在120 A左右,直到充电末端才进入降流阶段。充电初始单体最高电压与最低电压在3.35 V左右,充电末端单体最高电压为3.71 V,单体最低电压为3.502 V,压差208 mV。充电过程中,单体初始最高温度为29 ℃,最低温度为28 ℃,温差 1℃;充电结束后,单体最高温度上升到32 ℃,最低温度上升到31 ℃,温升1 ℃。单体最高温度上升3 ℃,水冷效果较好。

4 总结

课题组从电池系统外置水冷方案的结构设计、电气构架和软件策略三个方面设计了轨道交通电池系统外置水冷功能[9-10],经过装车测试验证了该方案水冷效果的优越性,实现了动力电池在行车、充电及高温环境等状况下均能处于良好的工作环境温度,满足市场终端客户对电池容量衰减及充电效率等的要求,提升了电池系统产品的适用性与竞争力。