国道115号线元渊隧道工程二衬混凝土质量改进技术措施

陈昕

(厦门路桥工程投资发展有限公司,福建 厦门 361000)

1 工程概况

国道115 号线元渊隧道工程位于日本福岛县相马市山上村元渊片区,项目总投资3,288,422,400日元(人民币约1.7 亿元)。工程内容包括:隧道长度L=963m(NATM 钻爆法);端墙式洞门2 处;箱涵(PCBOX)L=56.7m;网格护坡489m;填方43,900m,挖方20,300m,桥台1 处,桥墩2 处。

2 二衬混凝土品质改善措施

二衬混凝土施工通常容易在上半部和下半部界处(springline)出现蜂窝麻面、冷缝,拱顶部容易因混凝土充填不足出现空洞、开裂,因拆模时养护不足产生表面剥落和开裂。本文主要介绍元渊隧道为防止以上缺陷所采取的技术措施及实施效果。

2.1 二衬混凝土相关技术措施

2.1.1 混凝土施工相关措施

技术提案:在台车的拱顶部增设3 处、肩部左右两侧分别增设3 段3 处(共18 处)施工窗口(用于振捣和观察确认);泵送管道切换采用Elephant Nozzle 系统,该系统能通过电动和油压动力方式将混凝土自动切换泵送到不同的浇筑部位。

追加措施:将原混凝土配比设计18-15-40BB 调整为21-18-40BB(日本混凝土标号格式为:设计强度-塌落度-水泥种类),提升混凝土强度和施工便利性。

2.1.2 混凝土振捣措施

技术提案:设置自动感知振捣棒,振捣棒感知混凝土后会自动开始振捣,振捣结束后自动上卷升高,跟随模板内侧混凝土高度上升、自动振捣;拱顶及两肩设置4 支抽出式振捣棒,抽出式振捣棒可在拱顶及两肩施工窗关闭的情况下振捣上部混凝土,随着浇筑和振捣的进行缓慢从上部抽出;将螺旋振捣棒作为辅助振捣工具,螺旋振捣棒表面具有螺旋状凹凸纹,可以提升震动的传递效率,让混凝土向上或者向下不同方向流动;设置54 处混凝土浇筑检查口;为了准确把握混凝土浇筑的区域和高度等,项目采用静电容量传感监控系统进行管理。系统通过实时检测传感线的静电容量变化来准确判断混凝土实际到达位置,利用检测结果管理不同部位置浇筑时间间隔及时序。

2.1.3 混凝土充填的相关措施

技术提案:在二衬横断面方向端部设置两处网格模板(可排出泌水);在二衬顶部设置吸水管,采用内径为9mm 的网状滤水管,可以吸出滞留在混凝土中的泌水;在台车上部设置3 处排气孔(兼具检测功能);管理混凝土充填压力:搭接面和端头面的台车上部各设置2 处压力传感器,确保搭接面的混凝土充填压力达到90kPa 以上,另一端头侧达到40kPa 以上,为了保证台车承压能力,台车按照100kPa 压力进行设计;在隧道顶部设置3 处充填传感器进行充填管理,根据充填传感器信号判定模板内侧为空气/水分/水泥,通过彩色图像显示浇筑过程。

2.1.4 混凝土养护、拆模的相关措施

追加措施:设置台车养护隔离罩,避免外部空气对混凝土养护状态产生影响,起到对罩内空间保温保湿的作用;测量台车模板表面温度,计算混凝土成熟度,推算混凝土强度;通过PT 型回弹仪实际测定拆模时混凝土强度,PT 型可测定1~5N/mm的短龄期的混凝土强度;对台车钢模板表面进行磨砂处理,提升拆模剂的附着性;在台车设置模板自动清理带,清理带来回拖动自动清理钢模表面;采用3D 喷雾风扇进行湿润养护,风量最大可达到每分钟240m,喷雾量为每分钟1.3~11.3L。

2.1.5 其他措施

技术提案:在隧道全线进行顶部1 测线,肩部2 测线,共3 测线的雷达检测,通过雷达波检查混凝土背面是否有空隙。

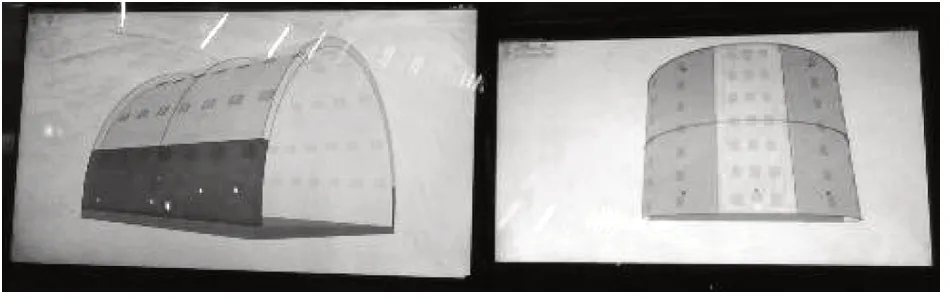

追加措施:根据浇筑位置、充填压力、混凝土成熟度测算混凝土强度,并在台车设置大型显示器,对浇筑部位进行3D 显示并对充填压力进行颜色显示(见图1)。同时,在浇筑完成后,通过测量混凝土成熟度及实时计算,推测混凝土强度。

图1 现场充填显示效果

2.2 二衬混凝土的品质改善措施效果研究

以上措施实施效果分析如下:

2.2.1 混凝土施工相关措施效果

以往,混凝土泵送部位切换通常采用Y 型管,且需要人工切换,切换时间约需10min,该项目采用Elephant Nozzle 系统,将切换时间缩短为1min。通过缩短切换时间,实现了从更多不同泵送口浇筑作业,同时可以根据混凝土的流动情况合理切换到其他部位,出现堵管等意外情况也能迅速切换处理。同时,该项目将混凝土落度由15cm 变更为18cm,更好地实现了不同浇筑部位的平衡。通过采取以上措施,该项目实现了二衬施工的整体平衡化,避免了浇筑时序不当和间隔过长引起的冷缝问题。尽管泵送口的增加导致清洗和管内存留混凝土的处理工作量增加,但总体上来说,该系统在大断面隧道的二衬施工中取得了非常好的应用效果。

2.2.2 混凝土振捣措施效果

二衬下部到肩部的振捣采用左右各5 支悬挂的自动感知振捣棒,拆模后springline 附近(通常容易出现表面气泡)表面气泡少、外观效果好。但是由于7 列检查窗口中有2 处因为作为泵送口无法设置自动感知振捣棒,使混凝土落下时夹带了少量空气,相应部位初期表面气泡较多。为改善此问题,项目部在无法设置自动感知振捣棒的检查窗口,采用螺旋振捣棒进行人工振捣辅助。该项目将需要人工辅助的部位集中在2 处,有效提高了人工利用率,且较以往项目更好地改善了表面气泡问题,但相较于自动感知振捣棒振捣的部位,混凝土外观还有改进空间。

抽出式振捣棒近年来被广泛应用于道路工程项目,其避免台车上部出现混凝土表面水波纹的作用在该项目实践中得到了验证。但由于抽出式振捣棒是在混凝土浇筑后启动并随振捣缓慢抽出的,振捣和抽出过程中产生的混凝土沉降可能导致隧道上部与混凝土之间出现空隙。虽然该项目在施工中将浇筑和抽出分数次进行以减少沉降的产生,但依然无法完全避免沉降,进一步措施在后文阐述。

通过二衬监控系统和大屏幕可视化措施,加上Elephant Nozzle,能够避免堵管导致的施工中断,两者结合能够有效预防冷缝问题。此外,该系统对于应对混凝土运输延迟和计划施工休息时间也十分有效。

2.2.3 混凝土充填相关措施效果

在隧道施工中,空洞是混凝土厚度不足的原因之一。为避免此问题,该项目在浇筑时对混凝土充填压力进行量化管理。根据前文阐述,抽出式振捣棒启动后,振捣导致的混凝土沉降容易使混凝土背面出现空隙。以往,在施工过程中是通过排气口的水泥流出情况进行判断,或通过检查窗口和端部进行目视确认,凭借经验和感觉来设置混凝土泵送的停止时间点。近年来,大多数项目采用充填检测仪进行充填压力管理,但只能对混凝土进行部分检测管理。而该项目根据充填压力对施工情况进行量化分析,基于合理的判断把控混凝土泵送的停止时机,取得了明显效果。

泌水残留在混凝土内可能导致开裂,使混凝土结构质量下降。该项目采用网格模板和吸水管将混凝土泌水排出,而加压充填混凝土能在此基础上进一步把多余的水分从混凝土内排出,确保混凝土的密实度和结构质量,实际施工中,加压充填以后,不借助水泵吸水即可看到多余的水分流出,可见加压排水效果明显。

加压充填时,为确保端头面的压力不会先于搭接面上升,应尽可能采用流动性好的混凝土,但考虑到高流动性和中流动性的混凝土价格较高,在和原设计混凝土单位水量和水灰比保持基本一致的前提下,将原本的混凝土塌落度调整为18cm,进一步降低了加压充填施工的难度。

2.2.4 混凝土养护、拆模的相关措施效果

二衬混凝土通常每两日施工一模。考虑模板清理、仪器设置、拆模时间等,浇筑后第2 天上午10 点前必须拆模,拆模时混凝土的强度很重要。若是强度不足,混凝土会因自重导致开裂和表面剥离。通常混凝土的拆模强度是2N/mm,但根据该项目的混凝土强度试验结果,在20C 的标准养护条件下,混凝土达到2N/mm强度需要19h,无法实现在次日10 点前拆模以完成施工循环。

综合考虑以上情况,养护时测量混凝土成熟度,实时推算混凝土强度并通过显示器显示,以此为依据管理拆模时间,计算方法如下:

第一,压缩强度的推算是拆模时间管理的根本,推算参照《混凝土标准示方书施工篇》(日本土木学会混凝土委员会)的相关计算方法,采用式(1)进行计算。同时,根据学会要求,有效龄期(20C 标养条件下的等价龄期)通过式(2)进行计算。

式(1)中:f'(t)为龄期t日时的压缩强度(N/mm);f'为混凝土的设计基准强度(N/mm);t 为龄期(日);i 为设计基准强度龄期(日),通常i=28 或91;a、b 为水泥系数,品种不同的水泥系数不同;d 为从龄期28 天到龄期91 天的强度增加率。

该项目采用高炉矿渣水泥,参数为a=6.2,b=0.93,d(28)=1.15。

式(2)中:t为有效龄期(日);△t为养护温度为T(C)的天数;T为1C。

通过以上式(1)及式(2),该项目对施工最后浇筑的拱顶部温度进行10min 间隔的定期测量,将测量值带入式(2)计算有效龄期t,将t带入式(1)中的t,推算混凝土的压缩强度。

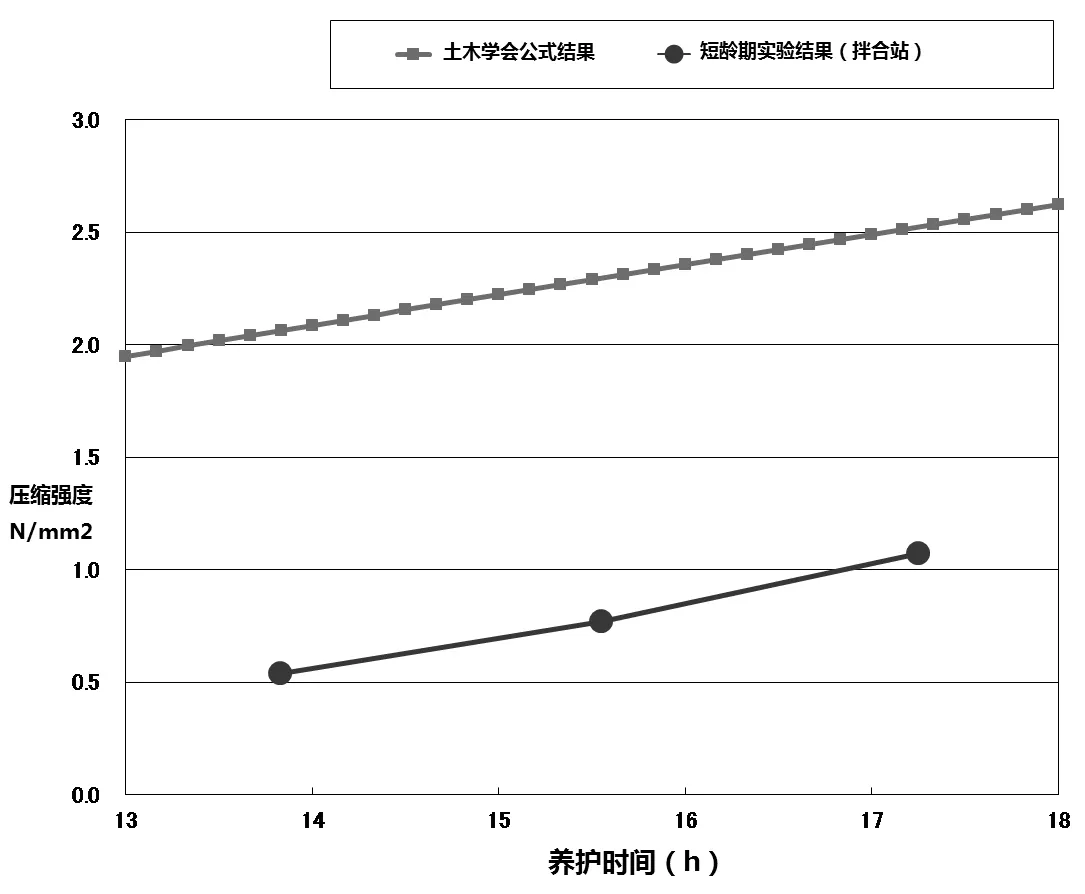

第二,二衬的施工初期,项目部测量了现场养护的短龄期试块强度。养护场所设置了温度计,对养护温度进行同步测量(结果见表1、图2)。按照19h、21h、23h 时的养护时间进行压缩强度试验,因现场养护温度比标准养护温度(20C)低,通过式(2)参照实际养护温度进行计算,有效龄期结果如表1所示。

图2 短龄期压缩强度试验结果

表1 短龄期压缩强度试验结果

养护时间/h 考虑养护温度的有效龄期/h 13.830 15.551 17.251 19 21 23压缩强度平均/(N/mm2)0.54 0.77 1.07

第三,推算混凝土成熟度和压缩强度。根据前述方法及该项目采用的混凝土的短龄期压缩强度特性,计算混凝土成熟度和压缩强度,如公式(3)所示。同时,为了与项目实际的短龄期压缩强度试验(12~24h)所测得的压缩强度实际情况相近,公式设定了修正龄期。

式(3)中:t为修正龄期。

通过公式(3)计算,该项目标准温度(20C)下养护时间和压缩强度的关系如图3所示。利用上述近似计算公式,采用计算机进行自动计算和管理。

图3 养护时间与压缩强度的关系

该项目根据实际混凝土成熟度计算拆模时间,因为用于试验的混凝土试块无法获得混凝土整体产生的水化热,加上隔离罩带来的罩内温度上升等原因,相比试块的测量结果,实际17h 即可拆模,该项目成功实现两天一模的循环。同时,混凝土成熟度的测算为佐证拆模时间的正当性提供了依据。在此基础上,该项目把PT 型回弹仪实际测量的拆模混凝土强度作为补充依据,进行双重管理。

3 结语

综上所述,经过国道115 号线元渊隧道工程在二衬混凝土施工中的实践检验,该项目中所采取的措施均达到了预期效果,为后续隧道项目的二衬混凝土施工品质提升提供了重要的参考依据。

但在取得预期效果的同时,上述二衬混凝土振捣、充填、养护等技术措施,需要在施工中额外安装传感器、压力测量仪等,会增加作业班组的工作量,该项目在施工中发现实施上述设备安装后,为保证施工进度,二衬混凝土与防水层需由两个班组分别实施。今后应结合现场施工情况,继续研究改进上述配套设备,增加安装便捷性,有效节省人工成本,保障工程进度。