废润滑油对城市污泥水煤浆成浆性能的影响机制

许恩乐,陈仕兴,武玉发,江晓凤,苗真勇

(1.中国矿业大学 化工学院,江苏 徐州 221116;2.中国矿业大学 国家煤加工与洁净化工程技术研究中心,江苏 徐州 221116)

城市污泥是污水处理过程的副产物,2020年我国污泥产量约为9 000万t。然而由于污泥中含有病菌体、寄生虫卵、重金属及有机物等有毒有害物质,对环境造成严重的污染。国家发改委、住建部联合印发的《“十四五”城镇污水处理及资源化利用发展规划》中明确要求,到2025年底城市污泥无害化处理处置率达90%以上。污泥无害化与资源化利用一直是国内外学者研究的焦点。目前,城市污泥处理方法主要有填埋、堆肥、焚烧等处置方式,其中填埋和堆肥易对环境造成二次污染。然而,污泥焚烧不仅能有效控制污泥处理过程中的二次污染,还能充分利用污泥的热值,实现污泥资源化回收利用。

水煤浆是一种煤基液态清洁燃料,可显著减少二氧化硫和氮氧化物的排放,不仅可用于锅炉燃烧,还可做为气化原料转化为合成气生产各类化学品。水煤浆无论作为气化原料还是燃料,都需泵送和雾化,因此水煤浆需具有良好的流动性。影响水煤浆成浆性能的主要因素包括煤质特性、粒度分布、化学添加剂和制浆用水。污泥可作为一种固废掺混在水煤浆中,但其表面含氧官能团及絮状结构,不利于颗粒周围形成水化膜。HE等指出,污泥能提高水煤浆的假塑性和触变性,改善水煤浆的稳定性;但随污泥含量的增加,水煤浆的固含率减小,流动性变差。为了改善污泥的成浆性能,PARK等采用水热预处理法对污泥进行脱水,从而降低污泥水煤浆的黏度;WANG等通过超声波破坏污泥结构的方法,改善污泥与煤的成浆性能;CHU等利用碱性试剂破坏污泥的絮凝体结构和极性官能团,使水分子从极性键中释放,进而提高水煤浆的固含率。但污泥灰分高、发热量低,如何提高污泥水煤浆发热量还需进一步探究。

润滑油由基础油和添加剂调和而成,在使用过程中,由于氧化和污染而变为废润滑油。废润滑油属于我国《国家危险废物名录》中HW08废矿物油与含矿物油废物类别,通常通过掩埋、燃烧、再精制基础油等途径处理。鉴于废润滑油具有较高的发热量和较好的流动性,若将废润滑油与污泥水煤浆进行掺混,不仅可提高污泥水煤浆的发热量,还能改善其流动性。但关于废润滑油对污泥水煤浆成浆性能的研究还需进一步完善。污泥油水煤浆浓度由含煤量和污泥量决定,其发热量由含煤量、污泥量和废润滑油量3者决定。为对比分析污泥油水煤浆与纯水煤浆,选择发热量代替浓度作为研究变量。在保证污泥油水煤浆与纯水煤浆发热量相同的前提下,研究污泥和废润滑油添加量对水煤浆黏度的影响规律,并根据气相色谱、红外光谱、X射线光电子能谱、动态接触角等测试结果,分析废润滑油对污泥水煤浆成浆性能的影响机制。

1 实 验

1.1 实验材料

实验用煤为神华煤,污泥为中国矿业大学污水处理厂压滤后的污泥。煤炭和污泥在105 ℃烘箱内烘干后,分别在快速压紧制样粉碎机(KER-FK200A)内破碎为煤粉和泥粉,采用激光粒度分析仪(马尔文,MS3000)对煤粉进行粒度分析,其结果如图1所示。

图1 煤粉粒度分布

煤粉和污泥的工业分析、元素分析和发热量按照相关国家标准进行测定,其结果见表1。制浆用水为去离子水;实验用废润滑油为汽车保养后的废润滑油,其发热量为44.89 MJ/kg;实验用木质素分散剂水溶液来源于山东华鲁恒升化工股份有限公司,其固含率为30%。分散剂固体添加量为干基固体质量的0.25%。

表1 煤粉与污泥的工业分析与元素分析

1.2 水煤浆制备

采用干法制浆,根据设定的水煤浆发热量、污泥添加量、污泥与废润滑油质量比(泥油比),计算污泥和废润滑油的添加量;然后根据发热量计算煤的添加量;再根据添加固体总质量计算分散剂添加量;最后根据差重法计算去离子水添加量。将污泥与废润滑油搅拌均匀后,添加分散剂和去离子水的水溶液;再添加煤粉,搅拌器在500 r/min下搅拌10 min,制成水煤浆样品。在25 ℃恒温下,采用水煤浆黏度计(NXS-4C型)测量浆体的黏度和流变特性。

1.3 样品化学组成

为了分析废润滑油的组成,采用气质联用仪(GC-MS,美国安捷伦仪器公司,Agilent 8890)对其化学组成进行半定量分析;为了分析煤粉、污泥、废油浸泡后煤粉与污泥、废润滑油等物质的表面官能团,采用傅里叶变换红外光谱仪(德国Bruker,VERTEX80V)对其进行光谱分析;固体样品粉碎至200目(0.007 4 mm)以下,烘干后采用KBr压片法测试;废润滑油采用衰减全反射法测试;固体和液体的测试波长范围为4 000~400 cm。

为了分析煤粉和污泥被废润滑油浸泡前、后的表面化学形态变化,将煤粉、污泥、废润滑油浸泡后煤粉与污泥烘干后,用200目的筛子进行筛分,得到测试样品。采用X射线光电子能谱仪(美国THERMO FISHER有限公司,ESCALAB 250Xi)对样品进行表面元素分析。根据碳元素中C—C键的结合能284.8 eV对其荷电校核,采用Peak Fit软件对C1能谱数据进行分峰拟合。

1.4 动态接触角

采用接触角测量仪(DSA100,德国Kruess)观测去离子水在煤粉、污泥、废油浸泡煤粉和污泥表面的动态接触角。固体为压片机在10 MPa压力下对固体粉末压紧2 min,制得直径为13 mm、厚度为6 mm的圆柱片。接触角为5次测量平均值。

2 结果与分析

2.1 润滑油的化学组成

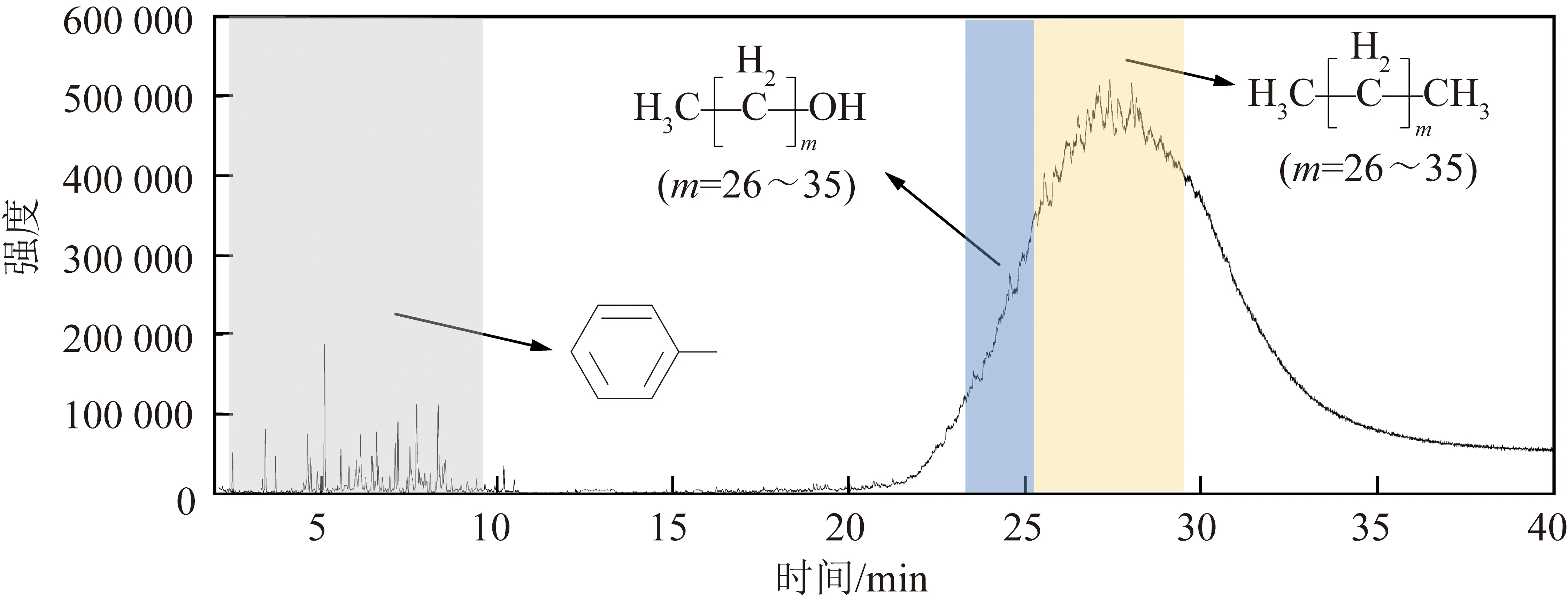

图2为废润滑油的GC-MS色谱,表2为废润滑油化学组分组成。图2中较小保留时间的物质为苯环化合物,总占比约为30.69%;较大保留时间的物质为长链烷烃化合物;在保留时间24.57,25.55,26.25,26.52,27.40 min的物质为长链醇类化合物,总占比约为11.79%,其检测结果与文献[23]一致。

表2 废润滑油的化学组分

图2 废润滑油的GC-MS色谱

2.2 废润滑油与污泥对水煤浆流变特性的影响

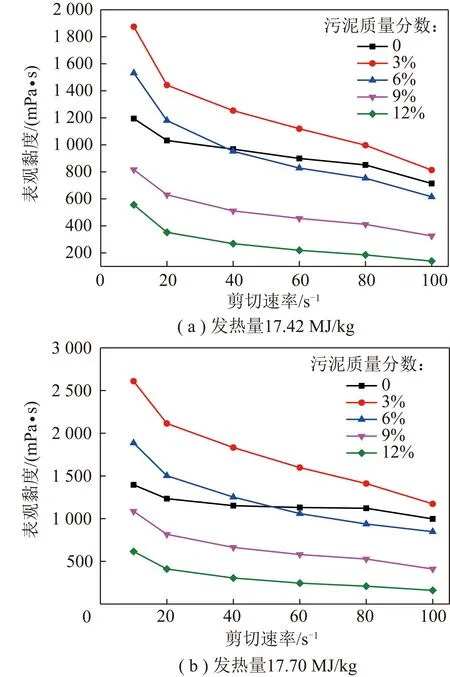

在相同水煤浆发热量、泥油比的条件下,改变污泥、废润滑油、煤粉、分散剂和去离子水用量。图3为泥油比(质量比)为1.1时,在剪切速率为10~100 s条件下水煤浆黏度的变化规律。从图3可以看出,添加污泥/废润滑油,水煤浆黏度均随剪切速率的增加而减小。采用幂指数函数(式(1))对水煤浆剪切速率和剪切应力进行拟合,其拟合参数见表3。

图3 不同污泥质量分数下水煤浆黏度随剪切速率的变化(泥油比为1.1)

=

(1)

式中,为剪切应力,Pa;为稠度系数,Pa·s;为剪切速率,s;为流变指数。

表3中流变模型相关系数均大于0.93,说明幂指函数可精确描述水煤浆的流变特性。流变指数均小于1,说明水煤浆展现剪切变稀的非牛顿流体特性。

表3 水煤浆流变模型参数

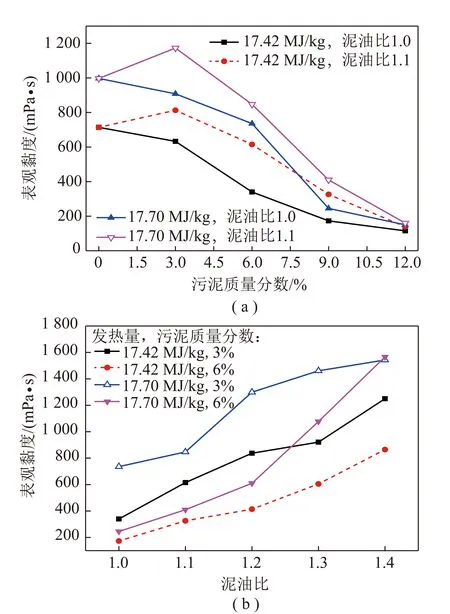

由图4(a)可知,泥油比为1.0、干基污泥质量分数在0~12%时,水煤浆的表观黏度逐渐减小。泥油比为1.1、干基污泥质量分数在0~12%时,水煤浆的表观黏度先增加后减小;干基污泥质量分数为3%时,水煤浆的表观黏度最大。不同发热量的水煤浆,随干基污泥质量分数的变化,水煤浆表观黏度呈相同的变化规律。水煤浆发热量为17.42 MJ/kg、泥油比为1.0条件下,干基污泥质量分数在0~6%时,水煤浆的表观黏度从714 mPa·s降至340 mPa·s,降幅约为52.3%。而泥油比为1.1时,干基污泥质量分数从0增至3%,水煤浆的表观黏度从714 mPa·s增至813 mPa·s,增幅约为13.9%;污泥质量分数继续增加到6%时,水煤浆黏度降至615 mPa·s,相比干基污泥质量分数为3%时降幅约为24.4%。

图4 水煤浆表观随污泥质量分数、泥油比的变化

在发热量相同的情况下,随着污泥与废润滑油添加量增加,煤的添加量逐渐减小,水煤浆浓度逐渐降低,这是水煤浆表观黏度大幅降低的原因。若泥油比较大且添加量较小时,水煤浆浓度增加,这是泥油比为1.1、污泥添加量为3%时表观黏度增加的原因。

由图4(b)可知,不同污泥质量分数和发热量的水煤浆,其表观黏度随泥油比的增加而增加。发热量为17.42 MJ/kg的水煤浆,干基污泥质量分数为3%时,泥油比从1.0增到1.4,水煤浆的表观黏度从340 mPa·s增加到1 250 mPa·s,增幅约为267.6%;发热量为17.70 MJ/kg的水煤浆,干基污泥质量分数为6%时,泥油比从1.0增到1.4时,水煤浆的表观黏度从245 mPa·s增到1 566 mPa·s,增幅约为539.2%。在发热量和污泥添加量相同时,随着泥油比增加,煤的添加量逐渐增加,提高了水煤浆浓度,这是表观黏度随泥油比增加的原因。

2.3 废润滑油对污泥与煤粉化学性质的影响

图5 污泥与废润滑油浸泡污泥、煤粉与废润滑油浸泡煤粉的红外光谱

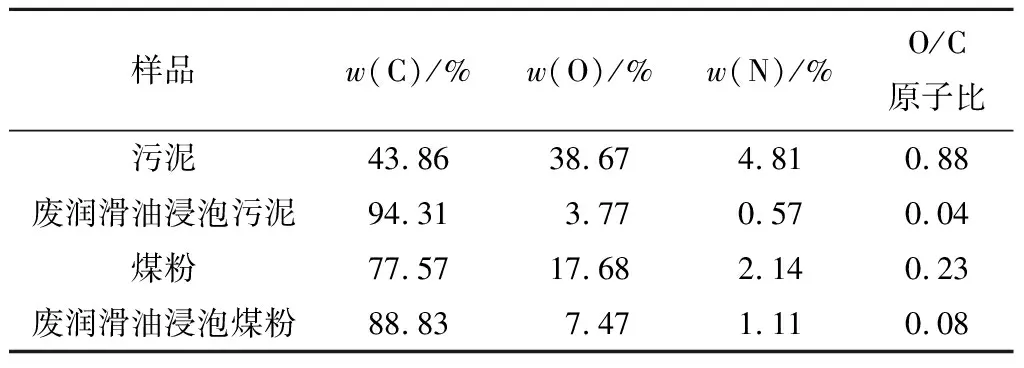

为了探究废润滑油对污泥和煤粉表面化学元素的影响,对污泥、煤粉、废润滑油浸泡后污泥与煤粉等4种固体粉末进行X射线光电子能谱分析。表4为4种固体粉末主要表面元素的半定量结果。经废润滑油浸泡后,污泥和煤粉O/C原子比从0.88和0.23分别急剧降至0.04和0.08,表面碳元素质量分数增加、氧元素质量分数降低,这与红外光谱分析结果一致。

表4 4种固体粉末主要表面元素的半定量结果

图6 4种固体C1峰的拟合曲线

2.4 废润滑油对污泥与煤粉接触角的影响

图7为4个样品不同时刻的动态接触角。从图7(a),(c)可以看出,0.3 s时,煤粉和污泥的接触角分别为63.4°和69.5°,相差不大,说明2者的疏水性能相近。但煤粉和污泥的接触角随接触时间的增加明显减小,说明煤粉和污泥具有较好的亲水性。从图7(b),(d)可以看出,煤粉和污泥经废润滑油浸泡后,其接触角分别增至94.2°和101.3°,且接触角基本不随接触时间而发生改变,表明煤粉和污泥经废润滑油浸泡后,2者疏水性得到明显改善,这与废润滑油改善煤粉和污泥化学性质的结论一致。

图7 4种样品的不同时刻接触角

2.5 废润滑油对污泥水煤浆成浆的作用机理

图8为废润滑油改善污泥水煤浆成浆性能的作用机理示意。水煤浆分散剂是由非极性亲油疏水基和极性亲水基构成的两亲分子,分散剂中疏水基与煤粉和污泥中非极性官能团定向吸附排列,而亲水基定向指向水相并形成水化膜,利于降低水煤浆黏度。

图8 废润滑油改善污泥水煤浆成浆性能的作用机理示意

根据红外光谱、X射线能谱和动态接触角等分析结果可以看出,煤粉和污泥表面含有一定量极性官能团,不利于煤粉和污泥四周形成完整的水化膜;但煤粉与污泥经废润滑油浸泡后,废润滑油的长链烷烃和苯环会覆盖在煤粉与污泥表面,降低了煤粉与污泥表面的亲水位点,有利于在污泥和煤粉四周形成完整的水化膜,这是加入较多废润滑油后,污泥水煤浆成浆性能改善的主要原因。另外,废润滑油含量越高、泥油比越低,说明加入的固体越少,水煤浆的固含率也就越低,这也是污泥水煤浆黏度大幅度降低的另一原因。此外,若加入少量废润滑油,废润滑油不能完全润湿污泥和煤粉的四周,易引起油煤或油泥的黏结,不利于改善水煤浆的流动性,这是加入少量废润滑油时,污泥水煤浆的黏度略有增加的原因。

3 结 论

(1)泥油比为1.0时,干基污泥质量分数从0增至12%,水煤浆表观黏度逐渐减小;泥油比为1.1时,水煤浆表观黏度呈先增加后减小的变化规律,干基污泥质量分数为3%时,水煤浆的表观黏度最大;污泥油水煤浆的表观黏度随泥油比的增加而增加。

(2)煤粉和污泥被废润滑油浸泡后,其接触角增加、O/C原子比急剧降低、非极性官能团如C—H/C—C含量增加,说明废润滑油提高了煤粉和污泥的表面疏水性。

(3)煤粉与污泥经废润滑油浸泡后,废润滑油的长链烷烃和苯环可覆盖在煤粉与污泥表面,降低煤粉与污泥表面的亲水位点,有利于污泥和煤粉在分散剂作用下形成完整的水化膜,这是加入较多废润滑油后,污泥水煤浆成浆性能改善的主要原因。