钒生产过程中高效精细过滤方法

赵亮,赵备备,2,3*,刘彦校,肖力强,辛玥

(1.承德钒钛新材料有限公司,河北 承德 067102; 2.河北燕山钒钛产业技术研究有限公司,河北 承德 067102; 3.河北省钒钛产业技术研究院,河北 承德 067102)

0 引言

钒是一种重要的战略金属,广泛应用于钢铁冶金、航空航天、化工、环保、储能、原子能、染料等领域,被誉为“现代工业的味精”[1-2]。

目前,生产五氧化二钒的主流工艺为钒渣钠化焙烧提钒工艺,包括钒渣钠化焙烧—水浸提钒—净化除杂—铵盐沉钒—干燥煅烧—水处理等工艺流程,即以Na2CO3、NaCl等为添加剂,通过高温氧化钠化焙烧将钒转化为水溶性的钠盐,然后水浸得到含钒及少量杂质的浸出液,再经加入铵盐、调节pH值,使钒以偏钒酸铵或多钒酸铵沉淀形式析出,钒酸铵焙烧受热分解得到五氧化二钒产品[3-4]。钒渣钠化焙烧工艺流程较长,水浸提钒[5-6]、净化除杂、铵盐沉钒[7]、水处理等工序都涉及液固分离[8],液固分离的方法包括离心分离法、重力沉降法、过滤分离法等,其中过滤分离是最常见的液固分离方式,应用比较广泛的过滤设备有叶滤机、板框压滤机、立式压滤机、回转真空过滤机、离心机、带式真空过滤机等[9]。在常用的过滤设备中,普遍存在带式真空过滤机对颗粒度细的物料分离效果不好,压滤机在过滤颗粒度细的料浆时消耗时间长、离心机工作效率低、处理能力小等问题。

基于上述问题,提出一种高压布料低压过滤的方法[10],对比恒压过滤和高压布料低压过滤两种过滤方式,考察滤布透气量对过滤时间和滤液澄清度的影响,过滤时间和过滤方式对钒损的影响,以期利用板框压滤机对钒生产过程中颗粒度细的料浆实现精细、快速分离。

1 实验

1.1 实验材料

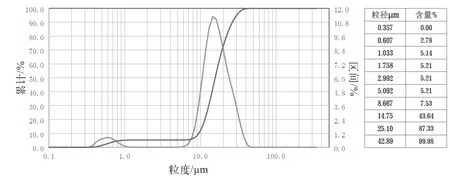

河钢集团承钢公司提供的需要液固分离的含钒浆料,浆料内固体颗粒粒度分布如图1所示,其中D10=9.51 μm,D50=15.67 μm,D90=26.38 μm,物料粒度较细。

图1 含钒浆料粒度分布

1.2 实验设备及分析仪器

50 m3不锈钢反应釜,400 m2板框压滤机,变频渣浆泵,多级离心泵,丙纶滤布,电热鼓风干燥箱,电感耦合等离子体原子发射光谱仪,激光粒度分布仪,分析天平,工业滤布透气量仪,测温枪。

含钒料浆中固体粒度采用激光粒度分布仪分析;溶液中的钒以及滤渣中采用电感耦合等离子体原子发射光谱仪分析;滤布透气量采用工业滤布透气量仪分析;温度采用测温枪进行测量。

1.3 试验方法

按照生产标准,准确称取定量的含钒物料和35 m3蒸汽冷凝水加入不锈钢反应釜中,依次添加反应所需辅料,液固比7∶1,在达到反应条件后,利用渣浆泵将浆料输送至板框过滤机进行固液分离。然后将料浆通过恒压过滤和高压布料低压过滤两种方式输送至板框压滤机进行固液分离,观察滤液清澈程度,计算打液时间,打液过程中用烧杯取液相进行分析,板框进行压榨脱水后固相取样烘干分析。

恒压过滤方式为:控制变频渣浆泵出料压力(0.70~ 0.75 MPa)基本不变,将料浆输送至板框进行液固分离。

高压布料低压过滤方式为:利用变频渣浆泵控制出料压力,先将渣浆泵输出压力控制在0.8~0.9 MPa,快速在板框滤布上布满一层物料,充当一层过滤介质,前期浑浊滤液返回料浆反应釜,随着滤布上物料布满后,滤液逐渐变清澈,将输出压力降低至0.4~0.6 MPa,进行低压过滤。

2 实验结果与讨论

2.1 滤布透气量对滤液清澈度的影响结果

在此工艺的钒生产体系中,对料浆过滤要求高,为保证产品质量合格,必须保证过滤液中不能含有透滤物料。

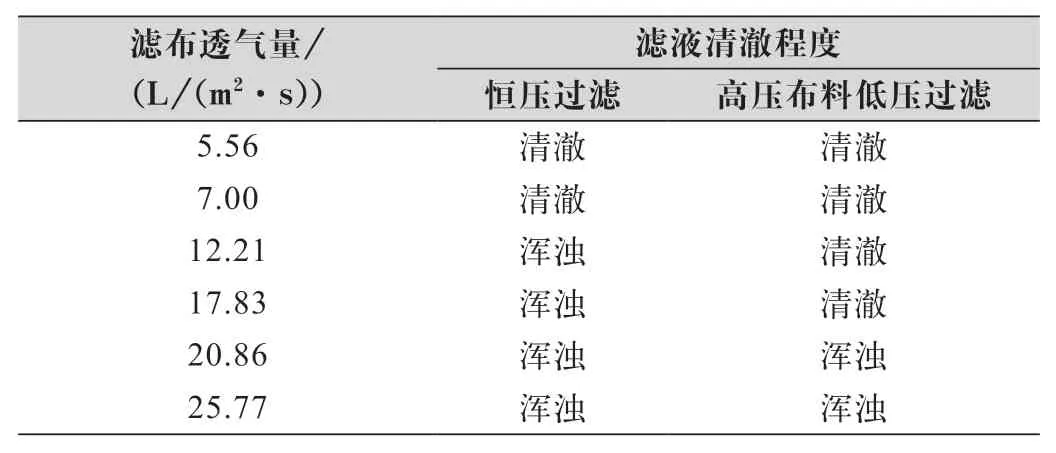

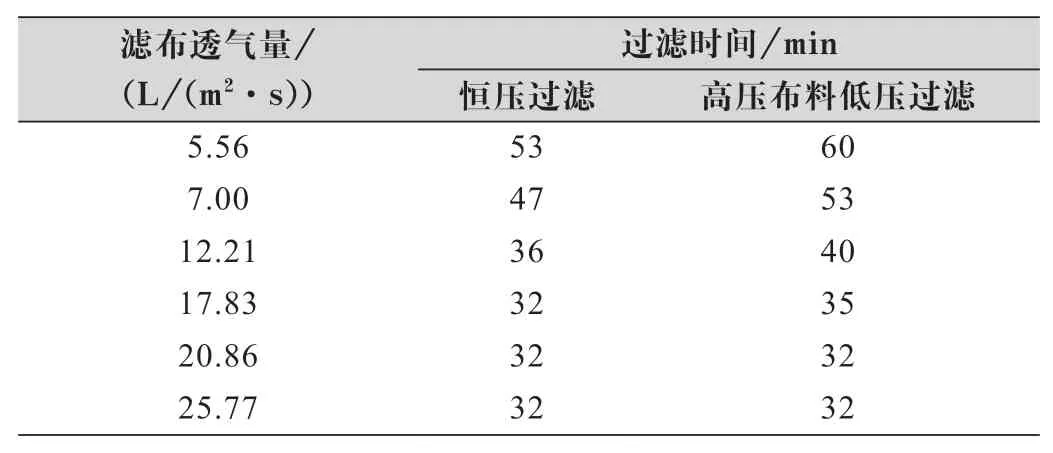

如表1所示,在恒压料浆固液分离过程中,随着滤布透气量增大到12.21 L/(m2·s)后,滤液由清澈变浑浊,滤布孔径增大后,料浆中颗粒细小物料从滤布孔隙中透过,进入到液相中。采用高压布料低压过滤方法,先将物料迅速布满滤布,物料本身相当于一层过滤介质,在滤布透气量增大到20.86 L/(m2·s)后,滤液由清澈变浑浊。所以,采用恒压过滤方法,滤布透气量选在7.00 L/(m2·s)以下,采用高压布料低压过滤方法,滤布透气量选在17.83 L/(m2·s)以下。

表1 滤布透气量对滤液清澈度影响

2.2 滤布透气量对过滤时间的影响结果

滤布透气量越大,滤布过滤孔径相应增大,料浆过滤速度越快。在生产过程中,为提高生产效率,降低成本消耗,匹配生产工艺,需要在短时间内将料浆过滤完毕。

如表2所示,采用恒压过滤和高压布料低压过滤两种方法,都是随着滤布透气量增加,过滤速度加快,过滤时间减少。因此在工业生产中,在满足滤液要求的情况下,采用透气量大的滤布进行生产,可以提高效率,降低能耗。

表2 滤布透气量对过滤时间的影响

2.3 过滤时间对滤液中钒浓度的影响

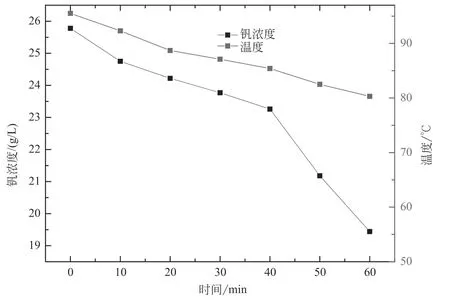

为了探究在此工艺的钒生产体系中,过滤时间对滤液中钒含量的影响,对比在不同时间内滤液中的钒含量和温度变化,实验结果如图2所示。

由图2可以看出,随着过滤时间增加,过滤系统温度逐渐降低,滤液中钒浓度逐渐下降,尤其是在50 min时,滤液中钒含量下降速度增加,降低至21.18 g/L。说明在过滤过程中,随着过滤时间增加,料浆温度下降,钒开始冷却结晶析出,在50 min时,随着钒液浓度下降速度加快,钒析出量增加,存留在板框设备内,提供了晶种,提高钒的析出速度。由于工艺条件限制,不允许在过滤过程中持续对料浆进行加温,所以要选择快速过滤,减少钒损失。

图2 滤液中钒浓度和温度随过滤时间变化曲线

2.4 过滤方式对滤渣中钒含量的影响

滤渣中的钒难以进行回收使用,因此需要将滤渣中的钒在过滤洗涤后尽量多的回收,提高产量,降低成本。在每次试验中,均使用0.2 m3蒸汽冷凝水进行洗涤,实验结果如表3所示。

由表3看出,采用两种过滤方法,滤渣中钒含量没有明显变化,说明采用高压布料低压过滤,对滤渣中钒含量没有影响。

表3 不同过滤方法滤渣中钒含量对比结果

综上所述,在保持滤液澄清的前提下,恒压过滤和高压布料低压过滤方法的最佳条件如表4所示,由于钒随着温度下降而结晶析出,必须在短时间内将料浆过滤完毕,因此,选用高压布料低压过滤方法,滤布透气量为17.83 L/(m2·s),在35 min内将浆料过滤完毕,有效降低钒析出损失,尾渣含钒平均值为0.62%。

表4 恒压过滤和高压布料低压过滤最佳工艺条件

3 结语

(1)在选用低透气量滤布时,采用恒压过滤和高压布料低压过滤两种方法,都可以保证滤液清澈,产品质量合格,但过滤时间差别较大。

(2)由于钒随着温度下降而结晶析出,必须在短时间内将料浆过滤完毕,因此,选用高压布料低压过滤方法,滤布透气量为17.83 L/(m2·s),在35 min内将浆料过滤完毕,有效降低钒析出损失,尾渣含钒平均值为0.62%。