消除黄磷生产系统开停车置换死角的探讨

杨胜军(云南红河技师学院,云南 开远 661600)

1 黄磷生产系统开、停车前进行置换的必要性

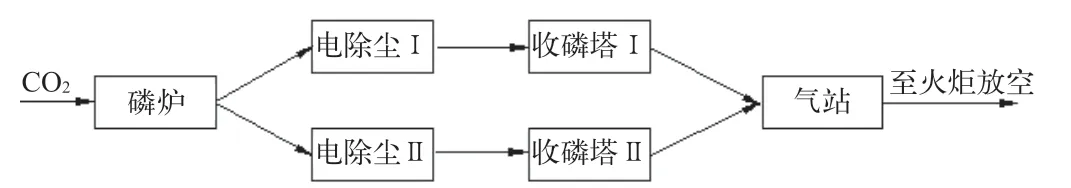

黄磷生产原理:以焦炭作为还原剂,将磷矿石中的化合态磷元素还原成单质磷。在这个反应过程中,碳在缺氧的环境中发生不完全氧化反应,生成磷炉气。磷炉气(为磷蒸汽、一氧化碳、惰性气体、粉尘、氟化物等复杂的混合物)从磷炉出发,依次经过静电除尘器(以下简称“除尘器”)除尘,经过收磷系统洗涤、冷凝,再分别经过复杂的磷炉尾气管道(以下简称“气站”),剩余的气体通过火炬放空燃烧,或者送往用户作为提供热源的原料。所以,磷炉气经过的设备管道充满了携带一氧化碳的气体,恢复生产前及停运清理检修都需要进行置换[1]。

每台磷炉配套有并联的两组除尘器、两套收磷系统,进入气站又合并为一条气体输送处理系统。为保证除尘器良好的除尘效率,在电场电压<20 kV,或电场电压不稳定影响粗磷质量时,必须对除尘器停运清理检修。清理检修前,需要与运行的生产线进行隔断,隔断由除尘器进出口角阀阀板的闭合来实现,但是隔断的系统中依然充满了磷炉气,其中70%以上为一氧化碳,所以必须使用惰性气体进行置换,合格以后才能进行作业。

原设计系统置换使用的惰性气体是氮气,由公司小空分装置生产提供。公司进行了技术改造后,将合成系统生产过程中的副产物二氧化碳引入黄磷车间,实施了二氧化碳替代氮气,现在黄磷车间使用的密封、置换气体改为二氧化碳。

这里的置换分为两类:第一类是指除尘器停运清理检修置换。需要用二氧化碳将系统中的一氧化碳置换至低于1%,再开启除尘器检修内外门使用环境空气送风置换,使除尘器气室氧含量大于20%,除尘器具备入塔进罐的置换作业。第二类置换是除尘器检修完成后投运前的置换。此时的置换是使用二氧化碳气体将除尘器及对应的收磷系统中的氧含量置换至低于2%,为系统投运通入磷炉气提供安全通道的置换作业。

本文探讨的基础是指在磷炉正常运行的情况下,需要对其中一套除尘器及对应收磷系统停运清理检修时以及检修完毕后系统投入运行时的置换,在这个置换过程中存在死角,通过改造来消除置换死角。

2 黄磷生产系统三类主要置换操作介绍

2.1 磷炉恢复生产前的系统置换

黄磷生产系统经历大检修以后再次启动生产,需要进行系统置换。置换方法是:从磷炉本体通入二氧化碳,经过除尘器、收磷塔、槽及管线、气站,气体从磷炉火炬放空,在火炬前取样分析,达到系统置换的目的,如图1所示。

图1 磷炉恢复生产前系统置换示意图

2.2 系统全面停产检修置换

其置换方法和线路与系统投产前的完全一致。

2.3 系统局部检修、投运的置换

黄磷生产系统的局部检修和投运,是指磷炉没有停车,一个系列需要维持正常生产,另一系列通过系统隔离实现检修的情况,一般指除尘器的清理检修。按照系统设计及操作说明书要求,操作步骤如下:通过关闭下角阀,截断与磷炉的联通,防止磷炉气从磷炉窜入除尘器;关闭上角阀,与收磷系统实施隔离,防止后续系统的一氧化碳倒灌进入除尘器。置换使用的二氧化碳从除尘器入口的底部通入,自除尘器的第一气室、第二气室从除尘器顶部出口的放空管进行放空,进行置换系统[2],如图2所示。

图2 电除尘检修投运置换示意图

3 置换工作中遇到的困难分析

前两类置换作业,由于可以自磷炉通入二氧化碳,经过除尘器、收磷系统以及气站的所有路线,能够实施系统性置换,可以做到不留死角,置换是有效和安全的,本文不进行讨论。

3.1 系统开停车置换留下死角的原因

在原始设计中,为应对除尘器单独检修设计了一条单独的置换路线。除尘器进出口都设置有角阀进行截断,停运除尘器时同时关闭进、出口角阀的阀板,让停运的除尘器与磷炉及收磷系统进行隔断,通过二氧化碳可以实现独立置换,从而实现安全控制手段。但是,由于角阀设计上存在严重缺陷,传动机构在初始开车阶段已经损坏。后面进行过修复、改造,一直不能正常使用。同时,由于除尘器原有的用于置换的放空管线在使用了一年以后完全堵塞,导致了除尘器原有置换线路处于瘫痪状态。

3.2 系统开停车置换存在的风险和隐患

在除尘器原有置换线路瘫痪以后,车间采用了新的置换线路。截断磷炉下角阀以后,从除尘器底部通入二氧化碳,打开除尘器顶部水封进行放空。存在的问题是:一是由于气站系统依旧在运行,置换气体不能自除尘器到收磷、尾气管道进行全系统置换,一旦除尘器打开原有充满一氧化碳的运行系统与大气直接接触,容易产生中毒和爆炸;二是除尘器水封都设计在除尘器顶部中间的位置,在除尘器第二气室与出口之间必然存在死角,而这个区域是必须进入工作的区域,存在巨大安全隐患。

3.3 解决原有置换线路瘫痪问题存在的困难

恢复原始设计置换线路不仅需要大量的经济投入,而且没有找到可行的解决办法。原有置换线路恢复的难度在于:一是除尘器出口截断系统没有找到合适的有效设备来实施;二是如果效仿进口截断系统,四台除尘器出口需要加装巨大的作业平台,投入很大;三是原有四套放空管线需要全部重新设计、改造,而且还难以解决避免被黄磷堵塞的难题。

通过分析需要解决的问题是:在除尘器原有设计线路无法恢复的情况下,如何在现有设备和工艺的基础上实施改造,确保除尘器在停运、投运以及清理、检修时的安全。

3.4 必须解决的两个置换死角

经过对黄磷生产置换过程中遇到问题的分析,可以看出,现有的置换方法会在如下两个位置留下死角:一是除尘器第二气室水封与出口端会形成置换死角;二是与实施检修的除尘器配套的收磷系统中一氧化碳依旧停留在系统中。

4 消除系统置换死角的办法

通过上述分析,要彻底消除系统置换死角,在原有设计路线不能恢复使用的情况下,重新设计置换路线。项目的难度在于依托现有工艺线路,不进行较大的改造及投入,解决局部清理检修的置换线路既要进行全系统置换,又不能干扰另外一套生产系统的正常运行。

4.1 消除置换死角的改造原则

(1)必须确保磷炉气系统的有效隔离,原有的截断系统必须保留,确保系统隔离的有效和安全。

(2)重新寻找新的置换气体放空渠道,避免生产系统前后两端对清理检修构成安全威胁,也要防止检修系统置换的二氧化碳进入尾气系统降低发热值,影响用户对磷炉尾气的正常使用。

(3)必须实施检修系统的整体置换,不能留下置换死角。

(4)只能立足现有工艺线路、管道及设备,进行投入少、易操作、维护成本低的改造。

4.2 改造实施方案

4.2.1 置换线路设计

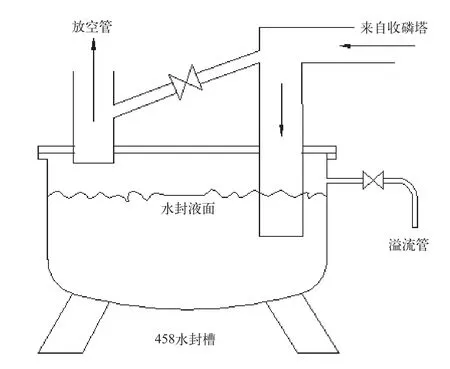

对黄磷尾气系统安全水封(位号458)进、出口管道之间增设管道进行联通,并加装阀门控制,让除尘器、收磷系统、气站形成一个临时的置换回路,包装清理检修系统与生产系统完全隔离,如图3、图4所示。

图3 改造工艺简图

图4 458水封改造示意图

4.2.2 操作介绍

在实施系统置换的时候,打开阀门使置换气体通过除尘器、收磷系统、尾气管道、水封入口、水封出口和磷炉尾气的放空管进行放空,此时安全水封不需要履行水封功能,操作上不违反安全规定。置换结束,关闭阀门恢复水封功能。

当系统中一氧化碳含量低于1%视为系统置换合格,关闭二氧化碳置换气体,打开需要检修的除尘器,完成第一次置换。除尘器清理检修完毕后,封闭系统,再次打开二氧化碳对系统进行置换,二氧化碳经过同样的路线,取样分析,当系统中的氧含量低于2%,视为第二次置换合格。关闭安全水封连通管上的阀门,关闭置换气体。解除与工作端前后的隔离,完成一轮清理检修与投运工作。

5 项目实施效果

消除黄磷生产系统开停车置换死角项目对四套安全水封进行了改造,总投入2万元。与两台磷炉配套的四组除尘器都进行了置换检修,使用了新的置换线路以后取得了良好的效果,体现在以下四个方面。

(1)降低了置换难度、简化了置换操作步骤。通过一次操作上的技术培训,工艺班组长、岗位操作人员就熟练地掌握了操作办法,而且只需要开关两个阀门就可以实现置换操作。

(2)提高了除尘器停运的置换效率。未改造前,除尘器从停运置换合格到交出清理检修,平均需要6 h,最长达12 h。改造以后,置换合格时间缩短到了3 h。

(3)提高了磷炉平均运行负荷,降低了单位成本。由于单组除尘器运行磷炉负荷只能按照设计负荷的55%运行,会增加消耗、提高成本,通过改造缩短了置换时间,从而缩短了检修时间,提高磷炉单位运行负荷。

(4)提高了系统检修的安全性。改造以后由原来的局部置换改为全系统的置换,消除了系统的每一个死角,既保障了停运除尘器清理、检修能够将一氧化碳置换到最低水平,也保障了系统在再次投运过程中将氧含量置换到最低水平,提高了系统的安全保障水平。

——工会参与尘肺病预防实用指南》—— 检查要点17 将含尘气体除尘后排放(连载三)