北辰特大桥双壁钢围堰施工过程结构力学特性数值分析

张守陆

(中铁十八局集团第五工程有限公司,天津 300450)

双壁钢围堰作为一种临时性水中围护结构,具有刚度大、防水性能好、稳定性好等优点,在复杂环境深水基础施工中应用广泛。作为重要的一类水中维护结构,双壁钢围堰整体结构的设计与制造决定施工安全及桥梁主体结构的质量和使用寿命。然而,双壁钢围堰往往应用于复杂的地质和水况环境,施工过程中结构力学响应变换频繁。为发现围堰结构受力的薄弱点,许多学者对其进行了研究分析:焦文容[1]针对某大桥大型双壁钢围堰施工,对各工况下围堰的受力进行了有限元数值分析,认为围堰抽水结束后应力最大位置位于隔舱混凝土顶部附近。秦大燕等[2]针对双壁钢围堰结构设计上的不足,采用数值模拟方法对其结构优化设计进行了研究,实现了围堰支撑设计优化。兰德等[3]针对某桥双壁钢围堰施工过程中不同施工阶段的荷载情况,研究了各施工阶段的受力特征,结果显示围堰下沉到位时最大位移在围堰外面板,抽水结束后最大位移位于内面板处。戴良军等[4]通过双壁钢围堰三维数值分析,揭示了双壁钢围堰在不同工况抽水水位及流水速度下的应力应变特性、分布及发展规律,认为围堰着床后最大位移位于承受流水压力的围堰短边中点等位置,抽水结束后最大位移位于围堰长边上两个隔板中间的位置。本文以新建京滨铁路北辰特大桥跨青龙湾河72#墩双壁钢围堰施工为例,探讨围堰整体结构的受力和变形特征,提出施工建议,为该工程的顺利实施提供数据支撑。

1 工程概况

1.1 工程简介

新建京滨铁路采用(60+100+100+60)m连续梁跨越主河道。青龙湾河实测水位高程5.0 m,百年水位高程6.45 m,一般冲刷线高程0.500 m,桥下流速1.19 m/s。主要地质为粉土、粉砂和粉质黏土等。跨青龙湾河连续梁墩号依次为70~74#,其中72#墩位于河道内,墩台采用双层结构,一级承台高5 m,二级承台高3.5 m,一级承台底标高-10.172 m,采用双壁钢围堰进行水中基础施工。

1.2 围堰结构

72#主墩承台采用矩形双壁钢围堰,由外壁板、内壁板,内外壁板竖向加劲肋,内外壁板之间水平环板、隔仓板、水平斜撑杆等组成。平面尺寸为33.7 m(横桥向)×22.8 m(顺桥向)×20.122 m(高),双壁间距1.5 m,内外壁板均为6 mm厚。为方便灌注隔仓水及隔仓混凝土,采用28个厚10 mm的隔仓板将围堰内外壁分为28个封闭隔仓;内外壁板之间设有19个水平环板,厚度均为16 mm,环板上设有水平斜撑杆,其规格尺寸为∠80 mm×90 mm×10 mm角钢;内外壁板之间设有竖向加劲肋,从中心向两侧以350 mm设置,规格尺寸均为∠63 mm×63 mm×6 mm角钢;围堰内部设置两道∅609 mm×16 mm内支撑,间距5.0 m。围堰结构形式如图1所示。

图1 双壁钢围堰结构立面(单位:mm)

围堰制作均采用Q235B钢材,其中壁板、水平环板和隔仓板采用Q235B钢板,壁板竖向加劲肋、水平斜撑杆采用Q235B角钢,内支撑钢管采用Q235B钢管。

2 双壁钢围堰结构力学响应数值分析

2.1 模型建立与参数选取

依据北辰特大桥72#墩双壁钢围堰实际情况,采用大型有限元数值分析软件Midas Civil建立双壁钢围堰数值分析模型。在围堰底部施加固定约束,主体结构以实体单元、板单元结合梁单元的方式进行模拟。封底混凝土及隔舱混凝土以实体单元模拟,内外壁板、隔仓板及水平环板采用板单元模拟,内支撑、竖向加劲肋及水平斜撑杆采用梁单元模拟。整体模型共划分264 596个节点,328 169个单元。钢围堰整体有限元模型如图2所示。

图2 双壁钢围堰有限元分析三维模型(单位:mm)

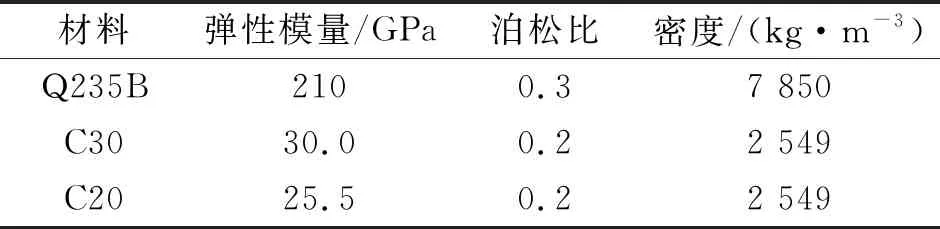

参考《铁路桥涵地基和基础设计规范》(TB10093-2017)与中国交通部公路标准,各材料的弹性模量、泊松比及密度如表1所示。

表1 材料部分属性参数

钢围堰入土各地层及其土工参数根据现场地质勘察报告以及规范建议值,以类比的方式选取,如表2所示。

表2 围堰入土计算参数

2.2 计算工况与荷载分析

2.2.1 计算工况

为研究双壁钢围堰不同工况条件下结构受力及变形情况,根据施工工艺流程,选取结构最不利的两种工况,验算围堰的强度刚度及稳定性,取各构件最大位移和应力作为安全评价指标。

工况一:钢围堰射水吸泥下沉到设计位置,完成锚定,浇筑C20隔仓混凝土13.8 m(顶标高+0.15 m),围堰内未施工水下封底混凝土,此时围堰内部达到满水状态。考虑外部水位达到最高设计水位(+6.45 m)。

工况二:当封底混凝土(顶部标高-10.45 m)达到设计强度以后,隔舱内灌满水(+6.45 m),进行围堰内抽水,抽水过程中,围堰内外水头差逐渐增大,在抽水到承台底即封底混凝土顶标高处,且水位达到设计最高水位时(即围堰顶部+6.45 m),为围堰受力最不利情况。

2.2.2 计算荷载分析

(1)内外壁板静水压力:围堰底部到设计水位的距离h=20.122 m,围堰射水吸泥下沉到位,此时围堰内部达到满水状态,则围堰内外壁板静水压力:q1=ρgh1=63.22 kPa,q2=ρgh2=201.22 kPa,h1=6.322 m,h2=20.122 m。

(2)隔仓水压力:围堰下沉到位施工封底混凝土后要进行围堰内抽水,为保证安全,需在隔舱内灌满水,隔仓水高度h3为6.03 m,隔仓水对内外壁板的静水压力:q3=q4=ρgh3=60.3 kPa。

(3)流水压力:流水压力以面荷载的形式作用在迎水面,并平均分布在迎水面上[1]。根据《钢围堰工程技术标准》(GB/T51295-2018),按设计桥下流速1.19 m/s计算,作用于双壁钢围堰的水流压力标准值可按式(1)计算:

(1)

式中:Fw1为流水压力标准值(kN);K为形状系数,矩形截面取1.3;A为阻水面积(m2),计算至一般冲刷线处;V为设计水流速度(m/s);g为重力加速度(m/s2)。

钢围堰外壁板在迎水面受到的最大水流压力为:qs=Fw/A=0.92 kPa。

表3 主动土压力计算结果

q6为围堰壁体外侧土对围堰的压力最大值,即为围堰底部粉质黏土层对壁板产生的土压力,q6=139.57 kPa。

工况一情况下围堰受到内外壁板静水压力、流水压力及土压力的作用,工况二情况下围堰受到围堰外壁板静水压力、流水压力、隔仓水压力及土压力的作用,其中流水压力作用在围堰短边,其受力示意图如图3所示。

图3 钢围堰承受荷载示意

3 模拟结果分析与讨论

3.1 钢围堰构件强度分析

本文采用容许应力法进行计算,各工况荷载组合系数如表4所示。通过有限元模拟可得到实际工况条件下双壁钢围堰各构件的应力和变形数据,结果如表5所示。

表4 各工况荷载组合系数

表5 钢围堰各构件应力及变形计算结果

由表5可知,两种工况下围堰最大应力分别为65.33 MPa和148.05 MPa,均小于Q235B钢材的容许应力215 MPa,围堰结构安全可靠,满足强度要求。但围堰抽水后各构件的应力均大于围堰下沉到位时各构件的应力,其最大应力达到下沉到位时的两倍多,说明工况二情况下围堰受力最不利,在此施工阶段需加强监测,保证施工安全。

3.2 钢围堰结构受力特征分析

为研究各工况下围堰各构件最大应力分布位置,以围堰内外壁板和隔仓板为例进行分析,应力云图如图4所示。

图4 围堰各部位应力云图

由图4可知,应力最大位置出现在壁板、隔仓板等构件与两道内支撑、斜撑杆等部件的连接处附近,说明各构件在与内支撑、斜撑杆连接部位出现了应力集中现象。同时,两种工况下,隔仓混凝土都会对围堰结构存在约束作用,因此在隔仓混凝土处也存在较大的应力集中现象,产生较大的应力;在围堰内部抽水工况下,由于封底混凝土的约束作用,在封底混凝土处也出现了较大的应力集中现象。

3.3 钢围堰结构变形分析

由表5可知,围堰抽水后各构件变形均大于围堰下沉到位时的变形,说明工况二为最不利工况,此施工阶段是围堰安全控制的重点。围堰下沉到位时承受土压力、内外壁板静水压力以及流水压力的作用,围堰整体结构最大位移为6.56 mm;围堰内部抽水阶段,承受土压力、外壁板静水压力、隔仓水压力及流水压力的作用,围堰整体结构最大位移为16.33 mm,是围堰下沉到位时的两倍多,钢围堰可视为竖直方向的悬臂构件,其允许变形为L/500=20 122 mm/500=40.244 mm,围堰变形满足要求。两种工况下围堰最大位移均出现在围堰内外壁板处,为研究各施工阶段围堰壁板变形的分布规律,取围堰内外壁板位移进行分析,两种工况下围堰内外壁板位移云图如图5所示。

图5 内外壁板位移云图

由图5可知,由于隔仓混凝土支撑作用的存在,两种工况下围堰壁板的变形集中分布在隔仓混凝土上部区域,隔仓混凝土区域壁板变形较小,说明隔仓混凝土除了协助下沉的作用,还可保证围堰结构的安全性,故在施工过程中要严格控制隔仓混凝土的施工质量。

围堰下沉到位后,内部达到满水状态,内外壁板之间不存在水位差,均承受较大的静水压力,本工程河道流速缓慢,流水压力作用较小,静水压力的作用远远大于流水压力,所以壁板四周变形情况基本相同;但由于长边的跨度大于围堰短边跨度,支撑点间距也较大,当支撑点间距比较小时,支架可以更好地分担壁板的变形压力[4],因此壁板最大变形位于长边中点。

在围堰内部抽水完成后,围堰内外存在较大的水位差,外壁板承受较大的静水压力,但由于存在内外壁板间隔仓水,隔仓混凝土上部的内外壁板还会承受一定的隔仓水压力,隔仓水压力抵消了部分外部静水压力,此时流水压力(方向平行于围堰长边)的作用有所加强,流水压力对围堰壁板变形的影响增加,故此工况下围堰壁板变形分布略有不同,最大位移出现在围堰迎水面中点处(即上游短边中点)。

4 钢围堰稳定性验算

4.1 抗倾覆稳定性验算

根据《钢围堰工程技术标准》(GB/T51295-2018),双壁钢围堰整体抗倾覆稳定性计算公式如下:

(2)

式中:K为抗倾覆稳定系数;G1为钢围堰自重标准值(kN);G2为围堰上部其他结构自重标准值(kN);Ftk为钢围堰与土层的摩擦力合力标准值(kN);R为重心位置到围堰背水面脚趾的距离(m);Fw为钢围堰受到的水浮力标准值(kN);Rw为浮力合力重心到围堰背水面脚趾的距离(m);Ea、Ep为钢围堰外主动、被动土压力合力标准值(kN);ha、hp为围堰结构底端与Ea、Ep作用点的距离(m);Fw1为钢围堰受到的静水压力合力标准值(kN);hw1为围堰结构底端与Fw1作用点的距离(m);∑Fid为动水压力等可变荷载合力标准值(kN);hid为围堰结构底端与∑Fid作用点的距离(m)。

计算得出Ep=4 833.4 kN,Ea=1 040.6 kN,hp=5.8 m,ha=4.5 m,结合钢围堰上的荷载作用,得钢围堰抗倾覆稳定性系数为12.12,大于规范要求的限值1.50,表明72#墩双壁钢围堰抗倾覆稳定性满足要求。

4.2 抗滑移稳定性验算

根据《钢围堰工程技术标准》(GB/T51295-2018),双壁钢围堰抗滑移稳定性计算公式如下:

(3)

Fhk=(G1+G2-Fw)f

(4)

式中:K为水平抗滑移安全系数;Fhk为钢围堰与基底土层的摩擦力合力标准值(kN);f为围堰结构底与土的摩擦系数。

取钢围堰地面与土层摩擦系数f为0.3,计算得出钢围堰抗滑移稳定性系数为4.95,大于规范要求的限值1.30,可以验证72#墩双壁钢围堰不会出现滑移现象。

5 结论

结合新建京滨铁路跨青龙湾河连续梁72#墩双壁钢围堰工程,对施工过程中钢围堰射水吸泥下沉到设计位置和施工完封底混凝土这两种工况进行了有限元数值分析,准确揭示了钢围堰的应力应变特征。结果表明:两种工况下最大应力分别为65.33 MPa和148.05 MPa,出现在板单元和水平梁单元连接部位附近;最大位移分别为6.56 mm和16.33 mm,出现在壁板长边中间部位和迎水面中部,在施工过程中要加强这些部位的安全控制及实时监测。总体而言,围堰各构件应力和位移均小于规范要求,在不利工况下双壁钢围堰仍具有很好的刚度及稳定性,受力和位移符合规范要求,有效地保证了施工安全。