绿篱修剪高速无刷电机水冷系统分析与试验

韦锦, 蒙艳玫, 张婷婷, 董振, 李正强

(广西大学 机械工程学院, 广西 南宁 530004)

0 引言

车载式高速公路绿篱修剪机作业环境恶劣,作业工况复杂,对工作刀头性能要求苛刻:夏天在高速公路上作业时环境温度达到40 ℃以上,在烈日照射下机器部分部件的温度甚至达到60 ℃以上,修剪刀头马达需能够在酷热环境下长时间稳定工作;修剪阻力大,以南友高速某路段种植的红绒球景观树为例,生长5 a后待修剪枝条最大直径可以达到56 mm以上,动力马达应能够提供充足的动力以克服修剪阻力;进行高速公路绿化带造型修剪时,作业空间狭小,工作刀头结构必须轻巧紧凑以便能够深入护栏内进行植株侧面修剪;为取得较好的切口质量和切割性能,刀具切割时需达到较高的转速[1-4]。

国内外的部分研究人员对绿篱修剪机工作刀头进行研究。德国Ducker公司生产的 HS20修剪装置,其机械臂末端安装液压马达驱动的往复式切割器,切割幅宽达到2 m,最高修剪高度达5 m。中山市易路美公司研制的HT-3-5500型车载式绿篱修剪机,采用三相异步电机为修剪机刀头提供动力,通过皮带实现多组刀具的动力传递。赵秋俊[5]设计了园林车绿化树木修剪装置,其顶面修剪刀架和侧面修剪刀架并列安装3个圆周为刀刃的扁平形圆锯片,采用独立液压马达单独驱动各个修剪刀片,简化了刀头传动机构。奚小波等[6]设计了绿化养护矩形修剪打捆一体机,修剪刀选择的是往复式切割刀,并采用双刀结构,水平修剪刀与竖直修剪刀的功分别采用Y2系列3、1.5 kW的三相异步电机作为动力元件,冷却方式采用全封闭自扇冷式,可有效防止灰尘与枝屑的进入。

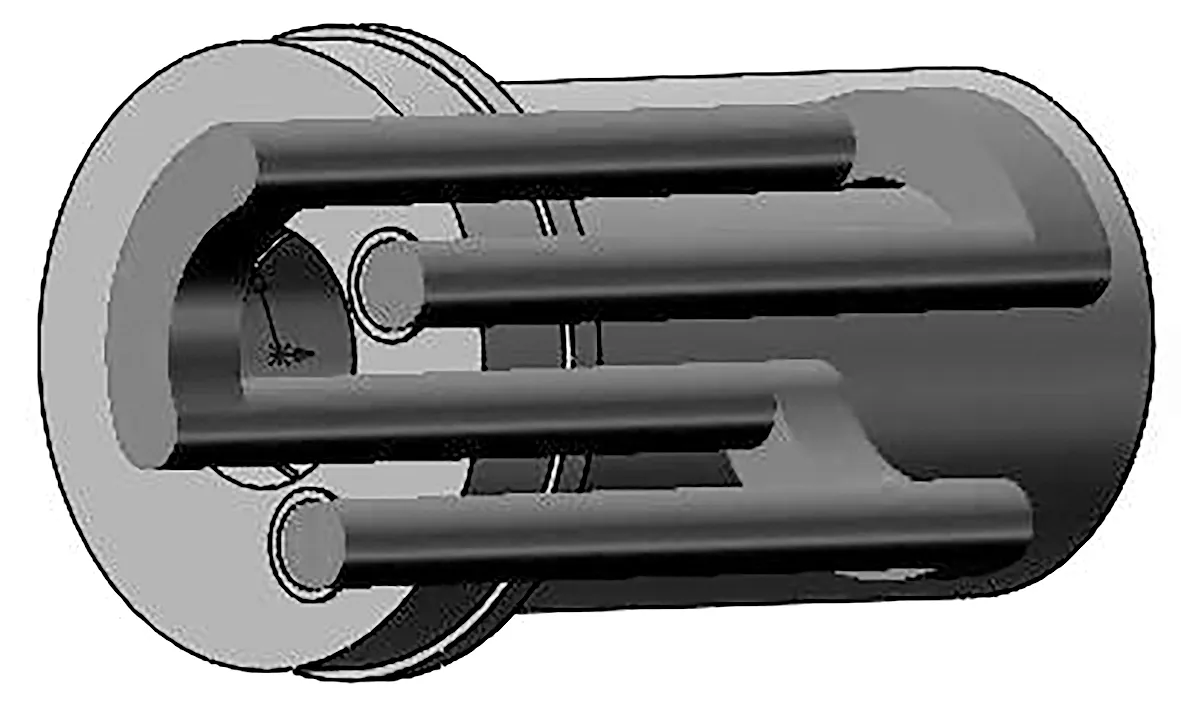

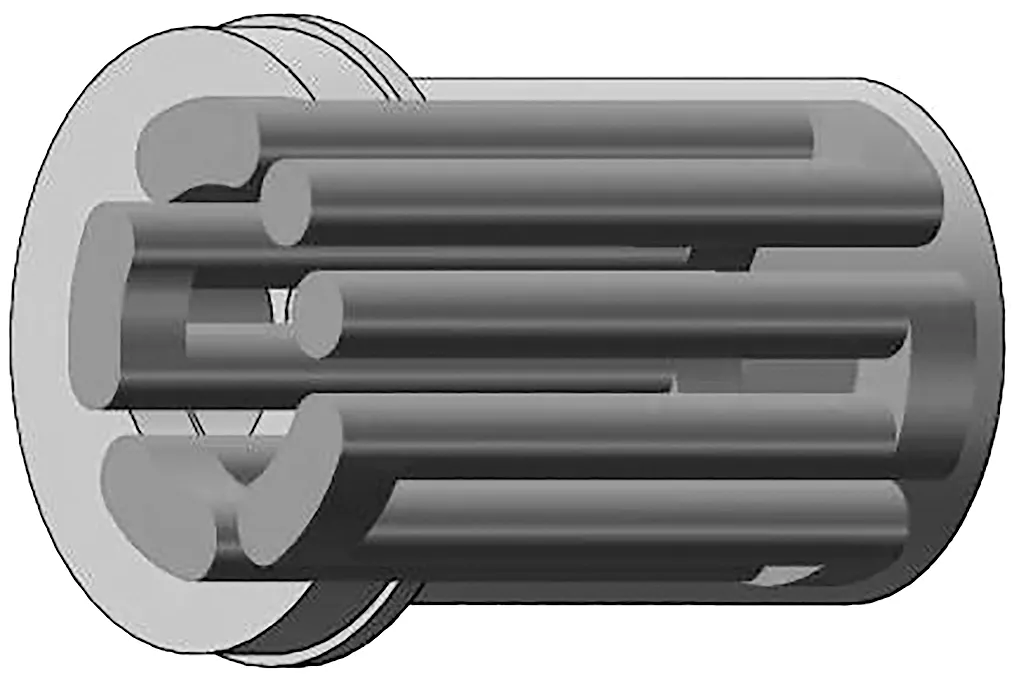

以上研究中,采用普通三相异步电机或液压马达作为动力元件存在体积庞大、结构笨重或传动机构复杂的缺点。外转无刷直流电机具有体积小、功率密度大、扭矩大、转速高等特点,在电动汽车、无人机以及机器人等领域广泛应用。课题组将外转子高速无刷电机应用于绿篱修剪机刀头动力部件,刀头各模块采用独立驱动,解决了长距离传动以及仿形刀具传动机构复杂的难题,并实现刀头的轻量化。通过刀架重组,设计了球形和圆柱形的绿篱修剪仿形刀具,实现了圆球形、圆柱形绿篱苗木的快速修剪造型[7]。球形绿篱修剪刀具如图1所示,圆柱形绿篱修剪刀具如图2所示。

图2 圆柱形绿篱修剪刀具

高速无刷电机功率密度大,应用于绿篱修剪刀头时为避免碎枝、泥土或雨水等进入电机内部引起故障,电机必须采用完全密封的结构,因此电机的散热条件十分恶劣。解决高速无刷电机冷却的问题是实现其在绿篱修剪领域实用化的关键。国内外已经有部分学者针对电动汽车无刷电机、高速主轴无刷电机以及机器人关节电机等的发热机理与冷却技术开展了研究。刘慧娟等[8]利用3D有限元法研究了物流电动车用80 kW永磁同步电机在多因素条件下的水冷却系统性能。王晓远等[9]应用CFD流固耦合热分析法研究了车用高功率密度电机采用不同水道结构时的冷却效果。本文在借鉴相关研究理论的基础上,结合绿篱修剪作业工况设计了绿篱修剪高速无刷电机的水冷系统,基于CFD方法对电机水冷系统进行了仿真与分析,最终通过所搭建的试验台架对本文设计的水冷系统进行验证,为高速无刷电机在绿篱修剪中的应用提供依据。

1 绿篱修剪高速无刷电机水冷系统研究方法与试验装置

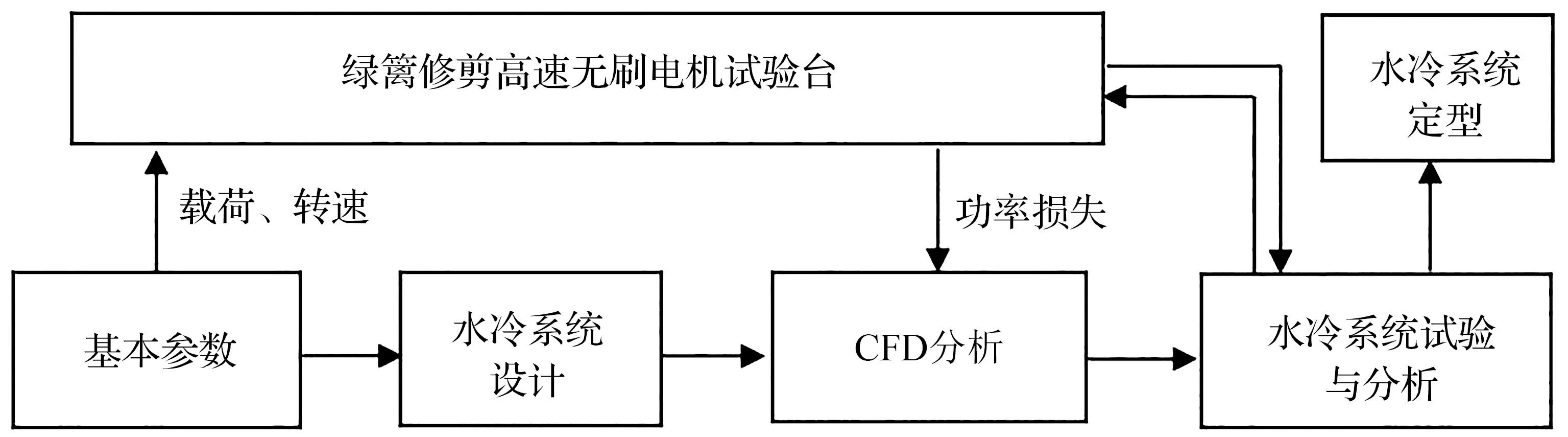

1.1 研究方法

本文通过搭建绿篱修剪高速无刷电机测试试验台,测量电机的功率损失。基于Solidworks Flow Simulation进行水冷系统模型的设计以及冷却性能的仿真分析,然后通过试验台对绿篱修剪电机水冷系统进行测试,获取电机在极端工况下的温升特性。本文研究路线如图3所示。

图3 研究路线

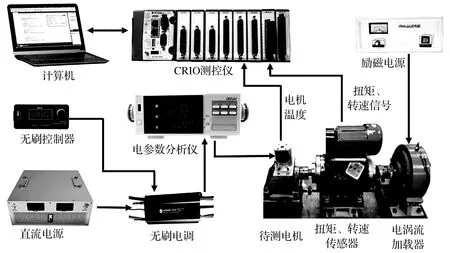

1.2 试验装置

电机测试平台如图4所示,高速电机试验台主要由加载装置、被测电机、CRIO测控仪、电参数分析仪、无刷电调、无刷电机控制器、直流稳压电源、计算机和各路传感器组成。加载装置为电涡流加载器,通过调节磁场线圈的电流大小来改变拖动力矩值,并实现载荷可控。扭矩、转速传感器用于测量电机的转速和输出扭矩,并解算出电机的输出功率。电参数分析仪可对电机的输入电功率进行实时测量。

图4 电机测试平台

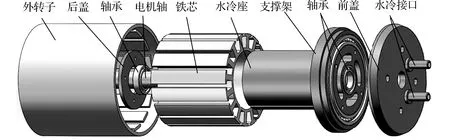

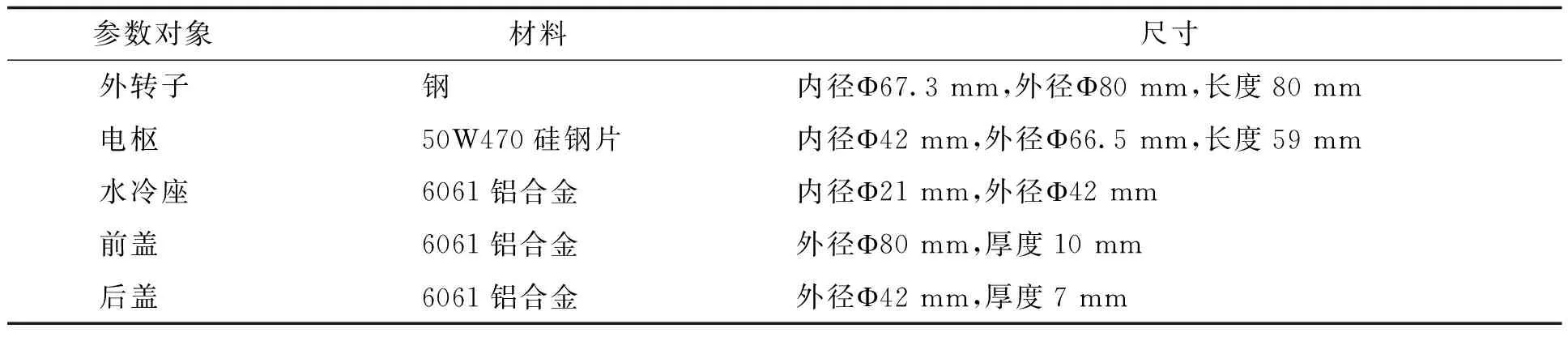

无刷电机的选型参考了课题组围绕车载式绿篱修剪机械研究获得的大量研究数据[10-12]。本文选用的绿篱修剪高速无刷电机额定功率为3 000 W,质量为1.35 kg,额定转速为7 000 r/min,在充分的冷却条件下,电机可短时间输出6 000 W的最大功率。如图5所示为外转子高速无刷电机结构示意图。该电机的转子为外部的壳体,定子铁芯位于外转子腔体内。由于定子铁芯位于内部,转子与定子之间存在气隙,且为了避免绿篱修剪作业时切碎的树枝进入电机内部,电机采用了密封结构,因此电机产生的热量难以通过机壳散发。为改善散热效果,设计了外转子高速无刷电机的水冷座,并通过过赢配合方式与铁芯的内圆面连接,无刷电机参数如表1所示,电机试验平台参数如表2所示。

图5 外转子高速无刷电机结构示意图

表1 无刷电机参数

表2 电机试验平台参数

2 绿篱修剪高速无刷电机水冷系统的分析

2.1 冷却水道的结构

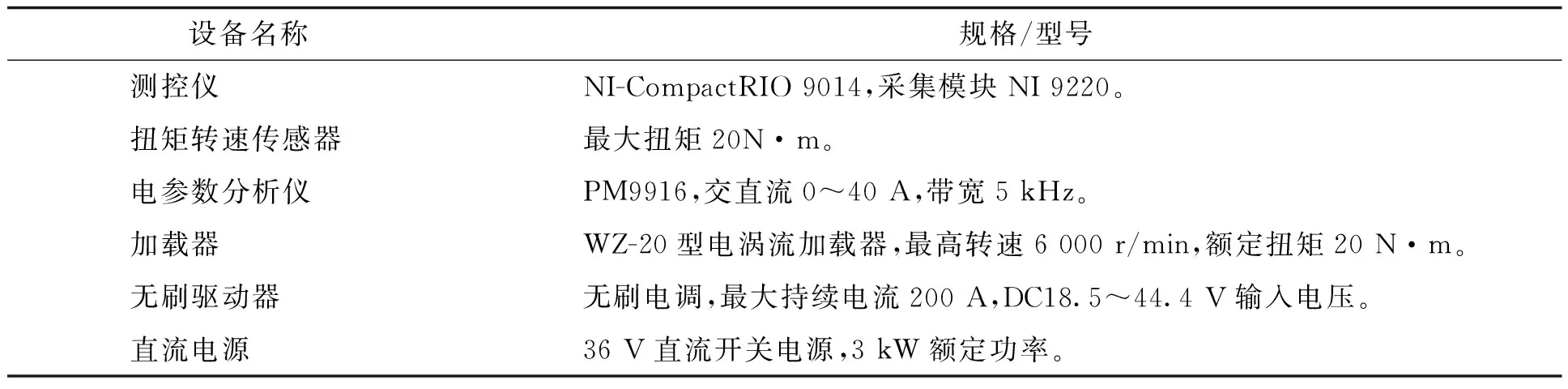

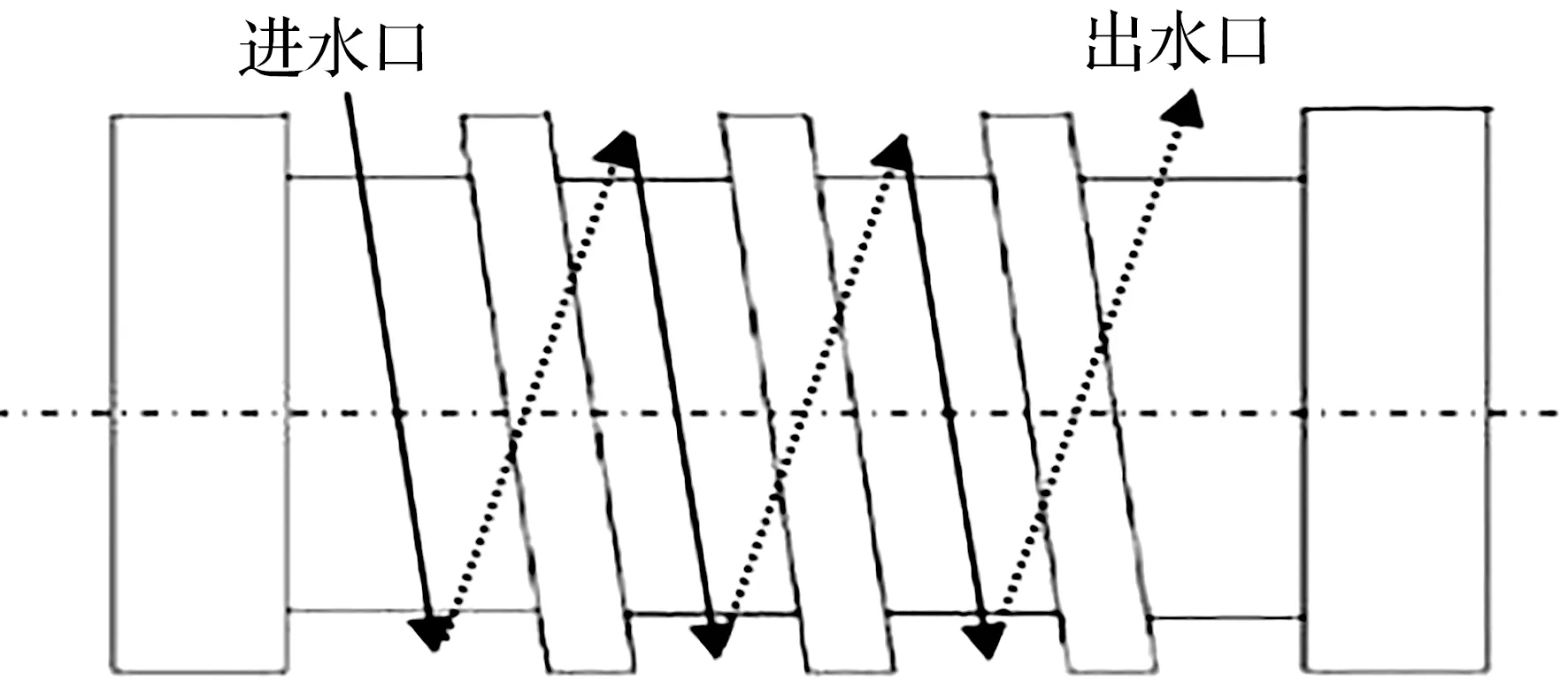

外转子无刷电机冷却水道可采用轴向螺旋形及轴向Z字形的水道[13-14]。采用轴向螺旋形时,水道平滑连续,冷却水流动的阻力小。采用轴向Z字形时,冷却水沿轴向的水道反复折回流动,阻力较大,但是利于实现进水口和出水口设计在同一轴端。螺旋形水道如图6所示,Z字形水道如图7所示。

图6 螺旋形水道

图7 Z字形水道

由于绿篱修剪高速无刷电机的水冷座体积较小,因此采用Z字形冷却水道能够方便地将进水口和出水口设置在同一端,并利于外转子动力传递机构的设计。在水冷座圆周加工均布的孔道,相邻孔道加工相连的槽,通过前盖和后盖将水冷座内的管路封闭成仅具有一个冷却水入口和出口的水道。为了分析不同冷却水道结构对电机冷却效果的影响,设计了如图8—10所示的四圆孔、八圆孔及四扇形冷却水道。

图8 四圆孔冷却水道

图9 八圆孔冷却水道

图10 四扇形冷却水道

2.2 绿篱修剪高速无刷电机水冷系统的CFD分析

2.2.1 模型简化假设

本文重点研究水冷系统内的流体流动与传热特性,为简化求解过程,进行了如下简化及假设:

① 高功率密度无刷电机中,铜损耗与铁芯损耗占据了较大比例,因此将电机总损耗作为热源施加于定子铁芯线槽壁面,并假设热源均匀分布于壁面上,全部损耗均转化为热量[15-16]。

② 忽略导热系数与散热系数随温度的变化。

③ 简化模型中,将外转子设置成与定子铁芯直接接触,在边界处定义接触热阻,该接触热阻值由气隙的传热系数计算。

2.2.2 边界条件

① 功率损失。功率损失值等于输入功率与输出功率的差值。通过电机试验台测量电机的输入功率与输出功率,测量得到损失功率为323.8 W。

② 气隙导热系数。由于电机转子内表面和定子外表面存在齿和槽,使得气隙的换热情况非常复杂,难以准确计算对流散热系数,因此本文引入有效导热系数,通过导热方式换热来描述气隙中对流方式换热。有效导热系数可按下述公式求取[17]。

(1)

式中:λδ为有效导热系数;D1为转子内径;D2为定子外径;δ为气隙厚度;n为电机转速;γ为空气运动黏度系数。

③ 外转子表面对流传热系数。当绿篱修剪高速无刷电机运转时,外转子的旋转运动带动周围空气流动。通过旋转柱表面散热系数计算准则求解电机外转子表面的对流传热系数。又因外转子表面气流存在哥里奥里加速力和离心力影响,利用公式计算时,应按圆周速的75%来计算[18]。

λk=7.68(0.75ω)0.78,

(2)

式中:λk为旋转柱表面的对流散热系数;ω为转子外圆线速度。

④ 水冷座与铁心接触面热阻系数。定子与水冷座间存在很小的装配间隙,间隙内主要为热阻很大的静止薄层空气。本文对定子铁心与水冷座接触面设置等效热阻系数rg[19]。

(3)

式中:g0为等效间隙,取值为0.074×10-3m;λ0为静止空气层的热导率,取值为1.022×10-2W/(m·K)[20]。

⑤ 其他边界条件。入口边界条件采用速度入口,入口水速为9 L/min,出口边界条件采用压力出口,出口压力为 1 个标准大气压,初始水温和环境温度设为38 ℃。

2.2.3 CFD分析

根据以上假设及边界条件,结合电机尺寸参数及工况参数,求得气隙导热系数为0.456 4 W/(m·K)外转子与外部空气换热系数为85.53 W/(m2·K),基座与铁心接触面的热阻系数为6.065×10-3m2·K/W。基于Solidworks Flow Simulation求解电机水冷系统内的流阻及温度场分布[21-24]。

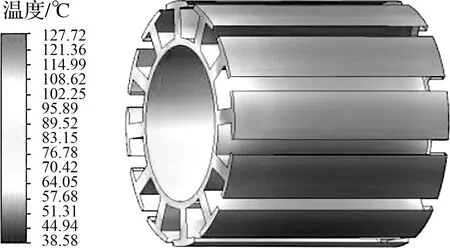

图11为不同方案的温度分布。采用四圆孔冷却水道,电枢最高温度为127.8 ℃。采用八圆孔冷却水道,电枢最高温度为103.8 ℃。采用四扇形孔的水道,电枢最高温度为108.9 ℃。CFD分析结果表明,四圆孔冷却水道的冷却效果最差,八圆孔冷却水道与四扇形孔的水道冷却效果接近。

(a)四圆孔方案

图12为不同方案的水压分布。采用四圆孔冷却水道,冷却水最高压强为入口处的141.8 kPa,进出口压差达到36.8 kPa。采用八圆孔冷却水道,冷却水最高压强为入口处的165.7 kPa,进出口压差达到60.7 kPa。采用四扇形冷却水道,冷却水最高压强为入口处的136.2 kPa,进出口压差为31.2 kPa。分析表明,采用八圆孔冷却水道长度最长,弯角数量最多,因此水阻最大。采用四扇形冷却水道长度短,弯角数量少,且水道截面积大,因此水阻最小。

(a)四圆孔方案

综合来看,虽然八圆孔冷却水道与四扇形的水道冷却效果接近;但采用四扇形的水道时,能够明显降低水阻,减少冷却水泵功耗,因此绿篱修剪高速无刷电机水冷系统宜采用四扇形冷却水道结构。

3 绿篱修剪高速无刷电机水冷试验

3.1 试验准备

参考电机定子铁芯温度分布云图,由于气隙阻隔了向转子传递的大部分热量,因此定子铁芯最高温度出现在磁极靠近外圆位置。考虑到安装的方便性,选择体积较小的KTY84-150温度传感器,安装位置选在磁极凸缘的内侧,传感器与磁极壁面间填充可固化的硅酮导热胶从而减少接触热阻,并提高温度检测的准确性。水冷测试系统包括恒温水箱、水泵、阀门、流量计、水压表以及待测电机内的水道。定恒温水箱确保了测试时电机冷却水入口水温能够恒定在设定值,冷却水流速通过阀门进行调节。温度传感器安装位置如图13所示,水冷测试系统如图14所示。

图13 温度传感器安装位置

图14 水冷测试系统

3.2 试验条件

试验工况参考了文献[10-11]对绿篱苗木修剪效果影响因素试验研究,目标切割树枝直径为40 mm,行车速度为2.3 km/h,此时所需电机转速为7 000 r/min,电机最大功率为2 500 W。此外,试验时冷却水的流速为9 L/min,冷却水初始温度为38 ℃。

3.3 试验数据及分析

① 极限负载温升试验

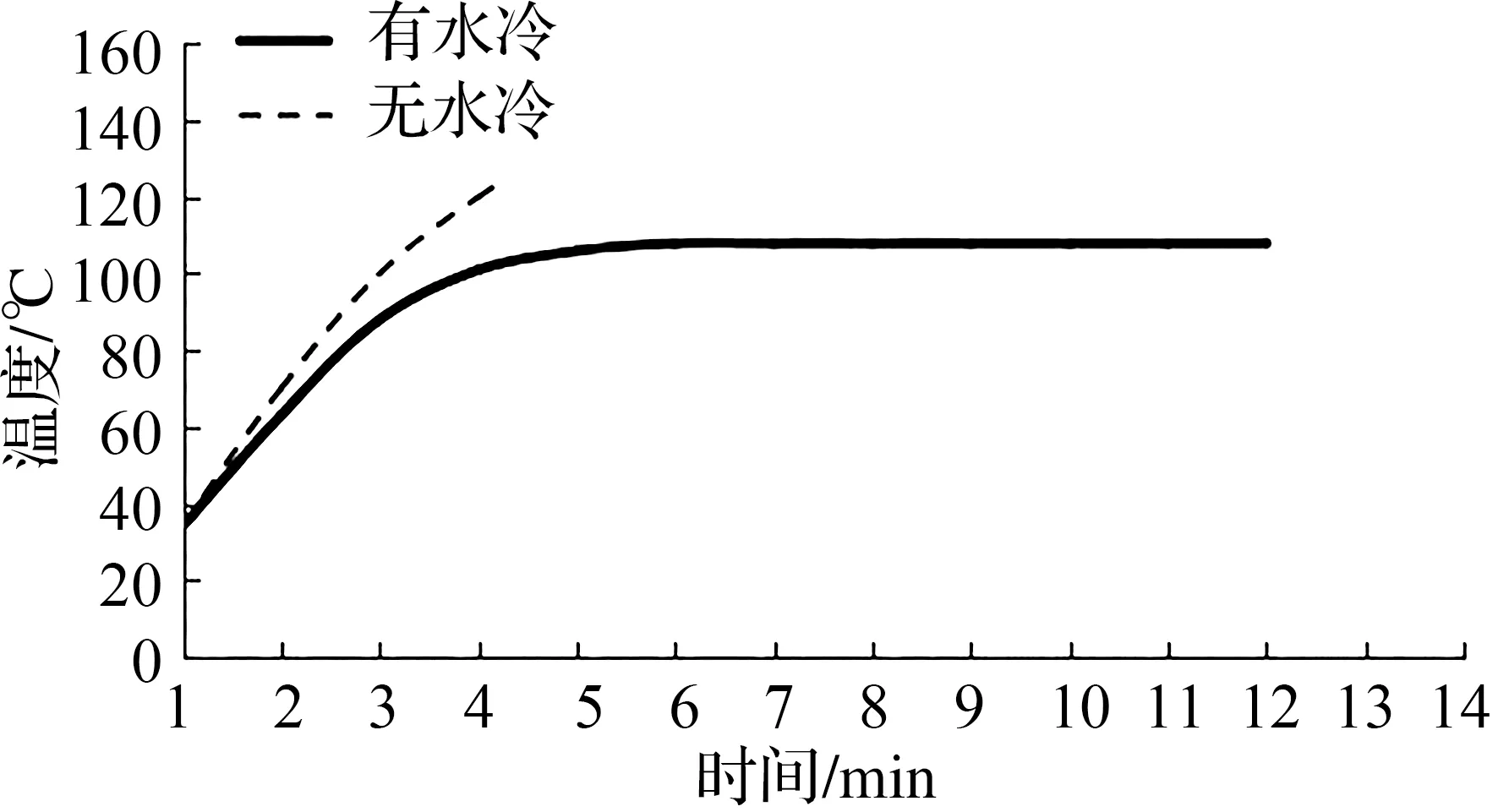

在2 500 W极限负载下对电机进行测试,得到的电机温升曲线如图15所示。实验数据表明,无水冷系统工况下,电机在极限载荷下运转4 min后温度上升到126.4 ℃,超过了电机厂家建议的最高工作温度(120 ℃),并有继续急速上升的趋势,长时间运行将导致无刷电机不可逆的损坏。有水冷系统工况下,电机在极限载荷下运转6 min后温度稳定在109.4 ℃,符合电机长时间安全运行的温度要求。

图15 电机温升曲线

② 不同功率的温升试验

调节不同的载荷值,得到电机输出功率与温度关系特性曲线如图16所示。无水冷系统工况下,当电机输出功率为500.5 W时,电机稳态温度为72.7 ℃;当增加负载,输出功率达到151 3.1 W时,电机稳态温度达到129.2 ℃,超过了允许温度,并有急剧上升的趋势。有水冷系统工况下,当电机输出功率为508.7 W时,电机稳态温度为68.5 ℃;达到极限输出功率251 3.1 W时,电机稳态温度为114.2 ℃,满足电机正常工作温度范围,也证明了本文设计的水冷系统能够有效控制电机的温升。

图16 输出功率与温度关系曲线

如表3所示为2 500 W极限负载下电机温度及进出口压力损失的仿真结果与试验结果对比,仿真结果与实验测量结果的误差在8%以内,验证了本文对水冷系统CFD仿真计算的准确性。

表3 仿真结果与试验结果对比

4 结论

本文对绿篱修剪高速无刷电机发热机理进行了分析,设计了电机的Z字型四圆孔、八圆孔及四扇形的冷却水道,基于CFD固液耦合法对额定工况下的3种冷却水道的冷却效果进行了分析,分析结果表明四扇形的冷却水道方式能够有效将电机定子铁芯温升控制在108.9 ℃,且冷却水阻力最小。结合绿篱修剪作业工况,采用所搭建的电机试验台及水冷测试系统对电机温升特性进行测试,获得了无水冷和有水冷的电机温升特性曲线,试验结果表明,采用水冷却时,电机在极限负载下的稳定运行温度为114.2 ℃,也证明了本文设计的水冷系统能够有效控制绿篱修剪高速无刷电机的温升,为外转子高速无刷电机在车载式绿篱修剪机刀头的应用提供了依据。