振动搅拌水泥稳定碎石的路用性能研究

李雪连, 鞠志成, 周宇豪, 周梓涵, 王随原

(1.长沙理工大学 交通运输工程学院, 湖南 长沙 410114;2.公路养护技术国家工程实验室, 湖南 长沙 410114;3.中国路桥工程有限责任公司, 北京 100011;4.湖北交通工程检测中心有限公司, 湖北 武汉 430223)

0 引言

水泥稳定碎石基层因其较好的承载力和板体性以及取材便利等优势,在我国和非洲、欧洲的部分国家广泛应用[1],然而,该类基层普遍存在易出现裂缝、强度与耐久性不足等问题[2]。目前,国内外对水泥稳定碎石的研究主要集中在原材料的级配[3]、外加剂[4-5]及混合料的成型方法等方面[6-7],也有学者为改善搅拌效果,尝试在传统搅拌的过程中增加振动功能。王博[8]、徐周聪等[9]发现混合料中的细料和水泥在振动搅拌下会处于一定的振颤状态,可以解决细料和水泥之间的结团问题,同时,粗颗粒之间的有效碰撞次数也随振动明显增多,可提高水泥稳定碎石的均匀性。余艳[10]发现振动作用不仅使得混合料之间的内摩擦力大大减小,而且增强了混合料之间的剪切作用及矿料间的对流作用,显著提高搅拌效率。同时,有学者发现振动搅拌水泥稳定碎石的强度也提高了[11-12]。Dong等[13-14]发现拌和振动强度越大,干缩性能越好,水泥稳定碎石均匀性越好,试验路面裂缝数量也更少,但对强度、模量及耐久性等并未进一步分析。张飞龙等[15]发现振动搅拌能改善水泥稳定碎石的温缩性能,在一定程度上降低水泥稳定碎石因温度变化出现开裂的风险。可见,振动搅拌可提高搅拌效率和效果,但目前的研究主要集中在水泥稳定碎石强度、干缩、温缩等个别性能,还不够系统。

因此,本文将系统地对比分析传统和振动2种搅拌方式下水泥稳定碎石的无侧限抗压强度、间接抗拉强度、回弹模量、干缩、温缩和疲劳性能,为振动搅拌水泥稳定碎石的应用提供参考。

1 原材料及试件制备

1.1 水泥

采用海螺牌P.C 32.5R缓凝型水泥,其各项技术指标均满足规范[16]要求,试验结果见表1。

表1 水泥技术指标

1.2 集料

按照规范[17]对集料的各项技术指标进行检测,粗集料的各项技术指标均满足规范[16]要求,而细集料的含泥量略高,因此在使用前应对细集料进行清洁,具体见表2。

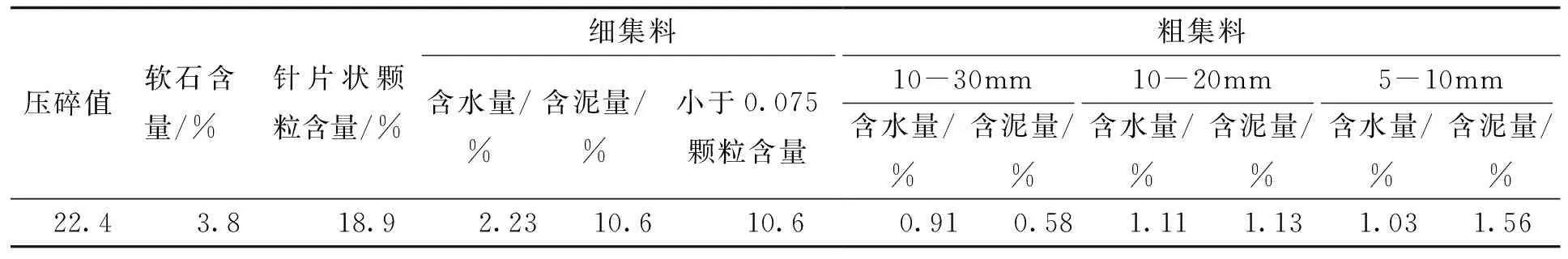

表2 集料技术指标

1.3 级配

所使用的集料共四档,分别为10~30 mm碎石、10~20 mm碎石、5~10 mm碎石和0~5 mm石屑。根据《公路路面基层施工技术细则》(JTG/T F20—2015)[16]中C-B-3的推荐级配范围确定级配,具体试验级配见表3。

表3 试验级配

1.4 试件制备与养生

在振动搅拌后,根据规范[18]中重型击实试验中的丙试验方法进行击实试验。根据前期试验结果,分别采用振动搅拌和普通静力搅拌制备4.5%和5.0%水泥用量的各类试件。传统和振动搅拌均使用德通DT60ZBW型小型振动搅拌机,拌和时间为2 min,振动搅拌时比传统搅拌需多开启振动装置。搅拌时,振幅A为1.0 mm;振动圆频率ω为201.1 rad/s;振动强度D=Aω2/g,g为重力加速度;A取值为4.13。无侧限抗压强度、间接抗拉强度及抗压回弹模量的圆柱形试件尺寸均为:直径为150 mm,高度为150 mm;而干缩试验、温缩试验和疲劳试验的中梁试件尺寸均为:100 mm×100 mm×400 mm,压实频率为30 Hz。成型后,试件均进行标准养生。

2 路用性能试验

2.1 无侧限抗压强度试验

2种搅拌方式及不同龄期下的水泥稳定碎石无侧限抗压强度试验结果如图1所示。

从图1可知,在相同水泥剂量和龄期条件下,振动搅拌水泥稳定碎石具备更高的无侧限抗压强度以及更小的强度变异系数Cv。振动搅拌可使水泥水化更充分且水化产物分布更均匀。规范中给定水泥稳定碎石基层的设计强度为4.0 MPa[18],以此标准进行控制,振动搅拌仅需4.5%水泥,比传统搅拌节省0.5%。可见,振动搅拌技术的应用能够有效节约基层成本。当水泥剂量为4.5%时,振动搅拌技术对无侧限抗压强度的作为效果尤其突出,此结论与文献[19]的研究结论一致。当水泥剂量增加到5%时,振动搅拌技术对水泥稳定碎石强度的提高幅度略有降低。另外,采用振动搅拌的水泥稳定碎石早期强度更高,可以在更短的龄期内达到规范要求,因此,采用振动搅拌技术能够减少水泥稳定碎石的养护时间,对于提高水泥稳定碎石基层施工进度及施工效率具有重要意义[20]。

图1 无侧限抗压强度和Cv值

2.2 间接抗拉强度试验

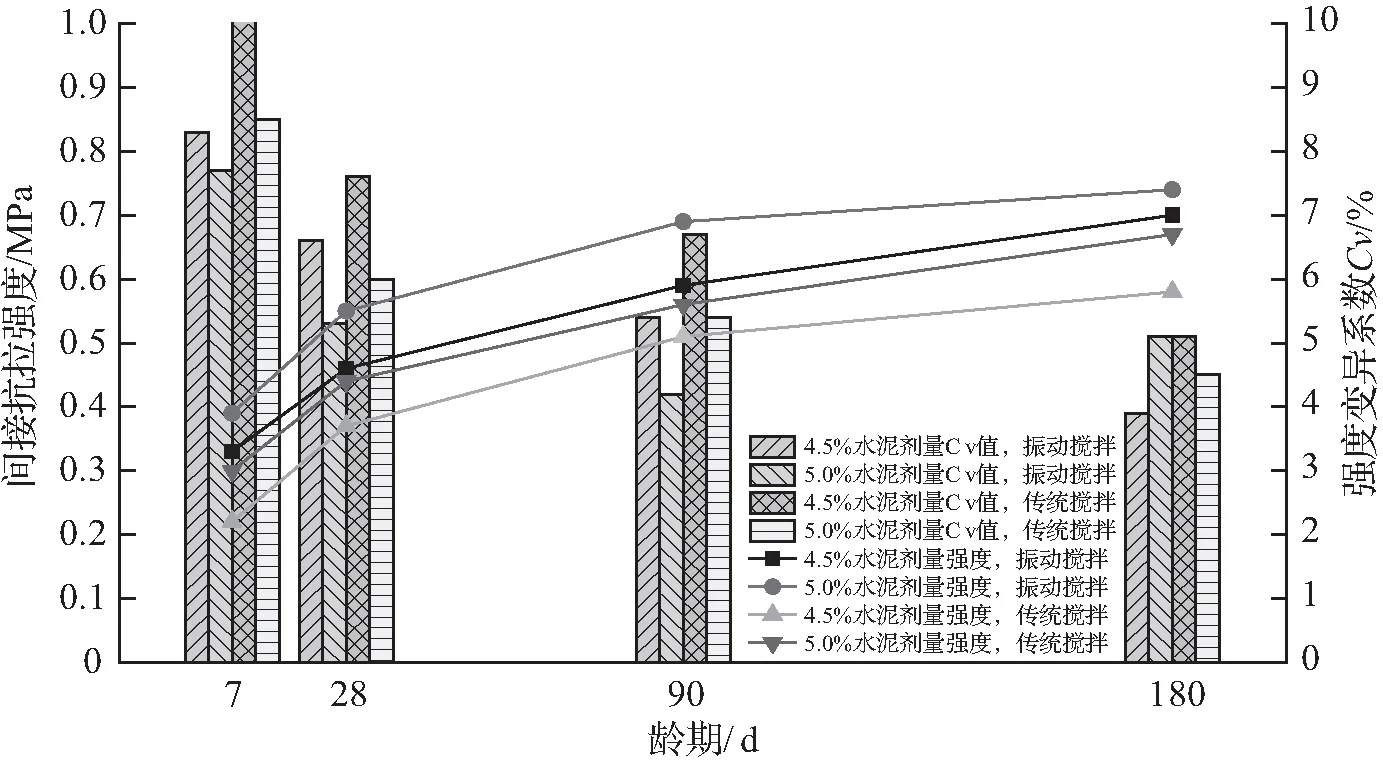

不同龄期及2种搅拌方式下的水泥稳定碎石间接抗拉强度试验结果如图2所示。

图2 间接拉伸强度和Cv值

在图2中,在相同水泥剂量和龄期条件下,与传统搅拌相比,振动搅拌具备更高的间接抗拉强度,说明振动搅拌技术可明显提高间接抗拉强度。另外,振动搅拌水泥稳定碎石在早期就能具备较高的间接拉伸强度,但与无侧限抗压强度相比,振动搅拌技术对水泥稳定碎石的间接抗拉强度提升效果略差。当水泥剂量为4.5%时,与传统搅拌相比,振动搅拌的90 d无侧限抗压强度提升了22.4%,但间接抗拉强度仅为16%。这主要是由于水泥稳定碎石的抗拉强度主要来源于水泥水化产物的胶结作用,而抗压强度不仅取决于水化产物的胶结作用,同时还受到粗集料之间嵌锁作用的影响[21]。

2.3 抗压回弹模量试验

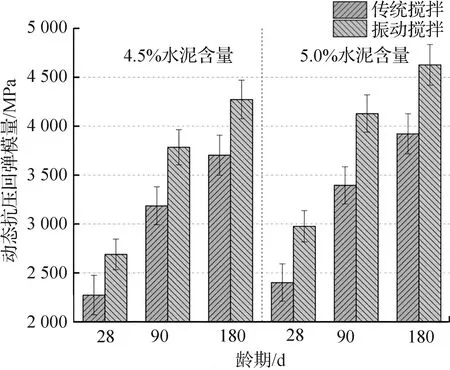

水泥稳定碎石的抗压回弹模量对路面的承载力和路面整体强度有着重要的影响。分别对龄期为28、90、180 d的2种搅拌方式水泥稳定碎石进行抗压回弹模量试验。试验时,荷载等级设定为5级,每级荷载作用次数200次;试验前对试件施加0.3P荷载,预压30 s,其中P为测试得到的水泥稳定碎石破坏强度;荷载由低到高逐级加载,记录试件的最大和最小变形,结果如图3所示。

图3 动态抗压回弹模量

从图3可知,在相同龄期及水泥剂量时振动搅拌的动态抗压回弹模量均比传统搅拌高,且随着龄期和水泥剂量的增加,振动搅拌可更大幅度地提高水泥稳定碎石的动态抗压回弹模量。这主要因为振动搅拌水泥稳定碎石内凝聚成团的水泥颗粒被打散,水泥分布更均匀且水化更充分,使水泥与集料间的黏结力大幅增加。另外,在28 d后,振动搅拌抗压回弹模量的增长率比传统搅拌小。说明振动搅拌水泥稳定碎石在早期即可形成较高的抗压回弹模量,利于施工。

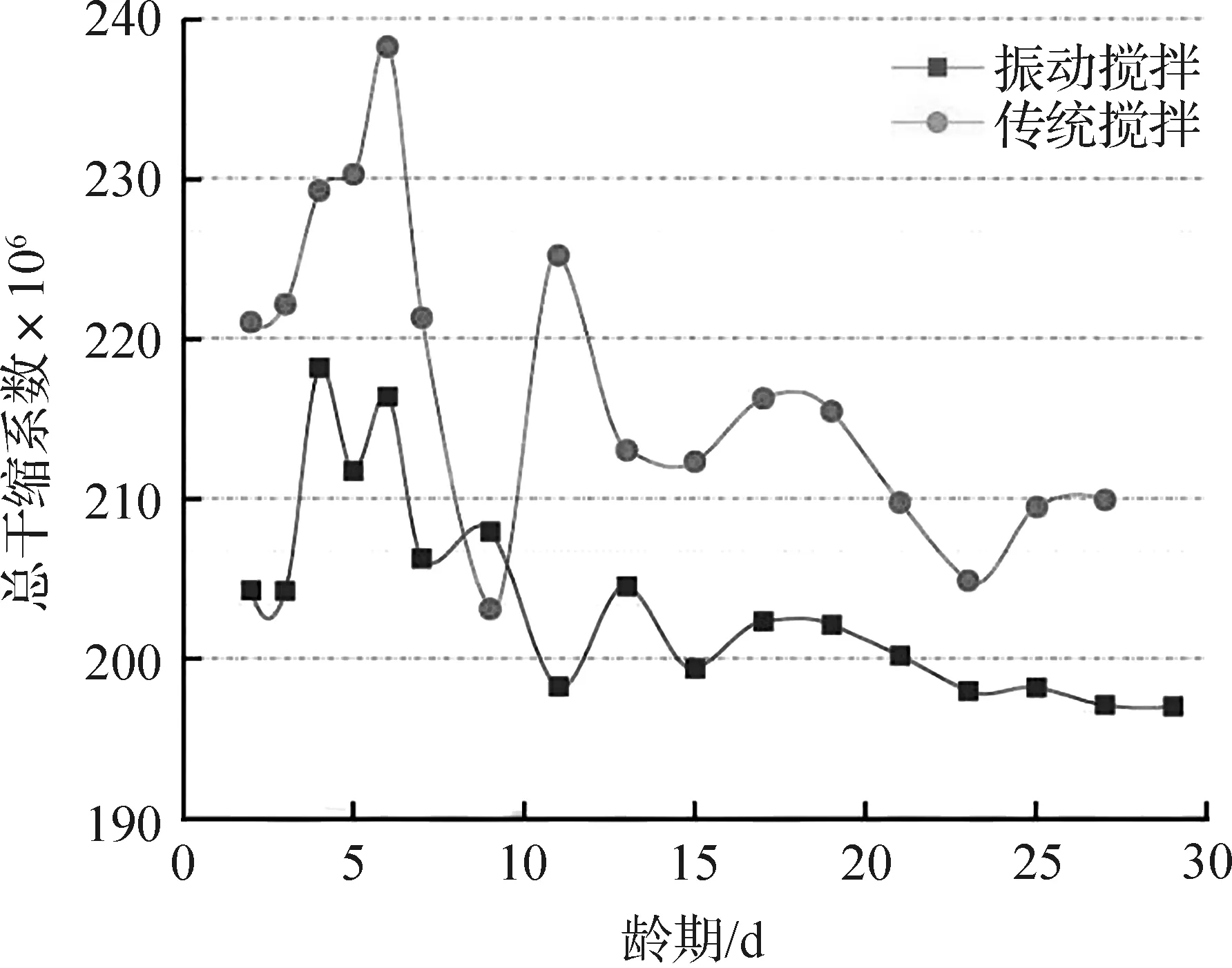

2.4 干缩试验

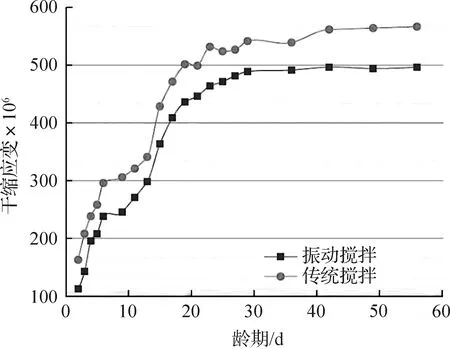

水泥稳定碎石基层在湿度变化时易产生干缩裂缝,进而形成沥青面层反射裂缝。文中对4.5%水泥剂量的2种搅拌水泥稳定碎石进行干缩试验。试验前将试件标准养护7 d,测其初始长度和初始质量,在收缩仪上安装好后放入干缩室内(20±1)℃,相对湿度为(60±5)%。试验开始的前7 d内每天记录一次数据(精确至0.001 mm),并称重;7 d后每2 d记录一次数据,连续记录23 d;从第二个月开始,每7 d记录一次数据,直至数据趋于稳定。试验结束后,将标准试件放入烘箱内烘干至恒量并称其质量。计算得到干缩应变和系数如图4、5所示。

图4 2种水泥稳定碎石的干缩应变

从图4可知,2种搅拌的干缩应变均为先增大再逐渐趋于平缓,且干缩均主要发生在早期。振动搅拌的干缩应变在30 d基本稳定,但传统搅拌在40 d才稳定。这主要因为振动搅拌的水化反应主要集中在早期,随着龄期增长内部的水泥水化反应速率降低,混合料的失水收缩和水泥水化时的碳化收缩均减小,故其干缩更早趋于稳定,因此,振动搅拌可缩短养护周期和提高施工效率。振动搅拌干缩应变曲线一直处于传统搅拌下方,说明在相同龄期时振动搅拌的干缩应变均明显比传统搅拌的小,即干缩性能比传统搅拌好。振动搅拌可有效降低水泥稳定碎石基层的干缩开裂风险。

从图5可知,在相同龄期时,振动搅拌的干缩系数基本比传统搅拌小,即干缩性能优于传统搅拌,这与干缩应变的试验结果一致。水泥稳定碎石的干燥收缩主要由内部的毛细管张力作用和吸附水的分子间力导致的[22]。在振动搅拌水泥稳定碎石中,水泥水化更加充分,细料分散更加均匀,且内部结构更加致密。随着龄期增长,当混合料失水时,由于振动搅拌水泥稳定碎石中的大孔径毛细管减少,大孔径毛细管失水所产生的压力差就较小,其内部的收缩应力也较小,故振动搅拌水泥稳定碎石的干缩性会更好。振动搅拌的干缩系数变异性比传统搅拌的低,说明振动搅拌水泥稳定碎石的干缩性能更加稳定[23],其主要原因是振动搅拌水泥稳定碎石更加均匀,压实后水均匀地分布在水泥稳定碎石基层内部。失水收缩时,基层中各部位散失的水分也是均匀的,故收缩变形较为均匀且干缩性能更加稳定。

图5 2种水泥稳定碎石的干缩系数

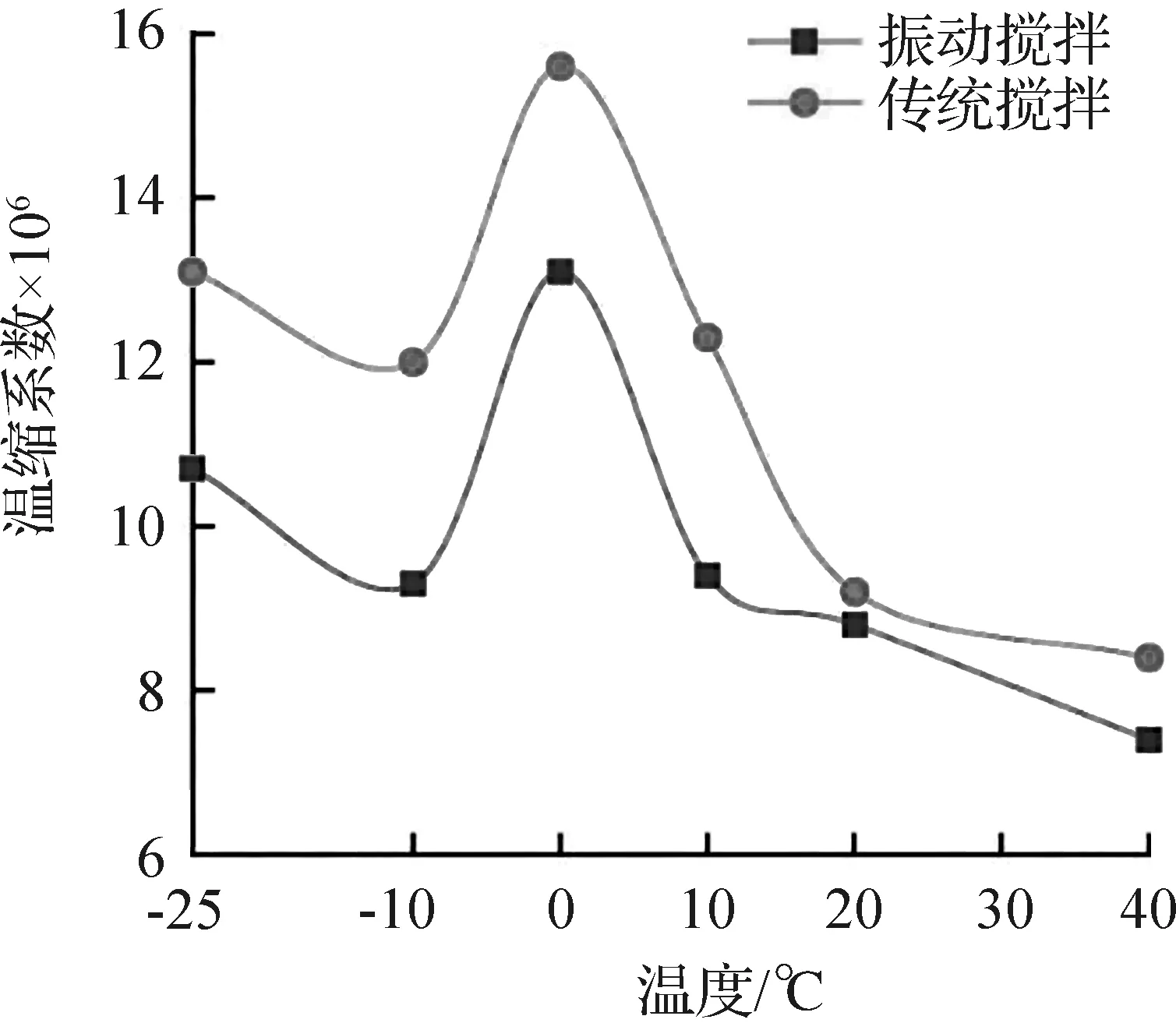

2.5 温缩试验

当温度骤降或低温时,半刚性基层容易产生温缩裂缝。分别对4.5%水泥剂量的2种搅拌水泥稳定碎石进行温缩试验。试验前将梁式试件进行标准养护7 d,然后试件安装在收缩仪上,并放入高低温交变试验箱内,温度范围为-25 ℃~60 ℃。试验时,温度从60 ℃以0.5 ℃/min的速率下降至-25 ℃,并分别记录60、40、20、10、0、-10 ℃、-25 ℃时收缩仪的读数,结果如图6所示。

图6 2种水泥稳定碎石的温缩系数

从图6可知,振动搅拌的温缩系数在各个温度区间均比传统搅拌小,即温缩性能更好。主要是因为水泥稳定碎石的温缩系数与粗骨料表面水泥浆体厚度成正比[24],在振动搅拌时粗骨料表面的挂浆厚度均匀,而在传统搅拌时粗骨料表面水泥浆体厚度分布不均匀,在未完全水化的地方往往较薄。此外,在-25~-10 ℃时,振动搅拌水泥稳定碎石的温缩系数比传统搅拌下降了22.4%;而在40~60 ℃时,仅下降了13.5%。可见,在低温时振动搅拌对水泥稳定碎石温缩性能的改善效果更明显。

2.6 疲劳试验

当各种荷载的重复作用达到一定次数后,水泥稳定碎石基层会出现疲劳破坏。分别对4.5%水泥剂量的2种搅拌水泥稳定碎石在伺服万能试验机(UTM)上进行三点弯曲疲劳试验。试验前,先测试件的弯拉强度,确定0.6、0.7、0.8和0.9共4个应力比,加载频率为10 Hz,结果见表4。

表4 疲劳结果

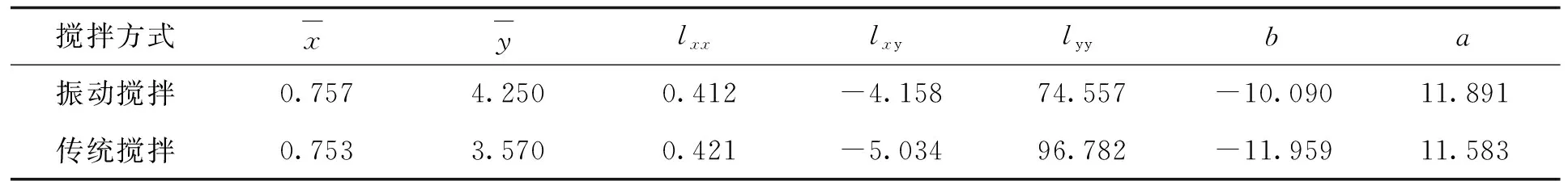

根据《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)[18]中推荐的单对数疲劳方程lgN=a+bσ/S(其中a、b为回归系数,N为荷载作用次数),对其分别进行线性回归求疲劳方程,并对方程的显著性进行分析,相关参数系数见表5。

表5 统计参数与回归参数表

根据表5中的回归参数可得50%保证率时振动搅拌和传统搅拌的疲劳方程分别为式(1)、(2)。

lgN=11.891-10.090σ/S,

(1)

lgN=11.583-11.959σ/S。

(2)

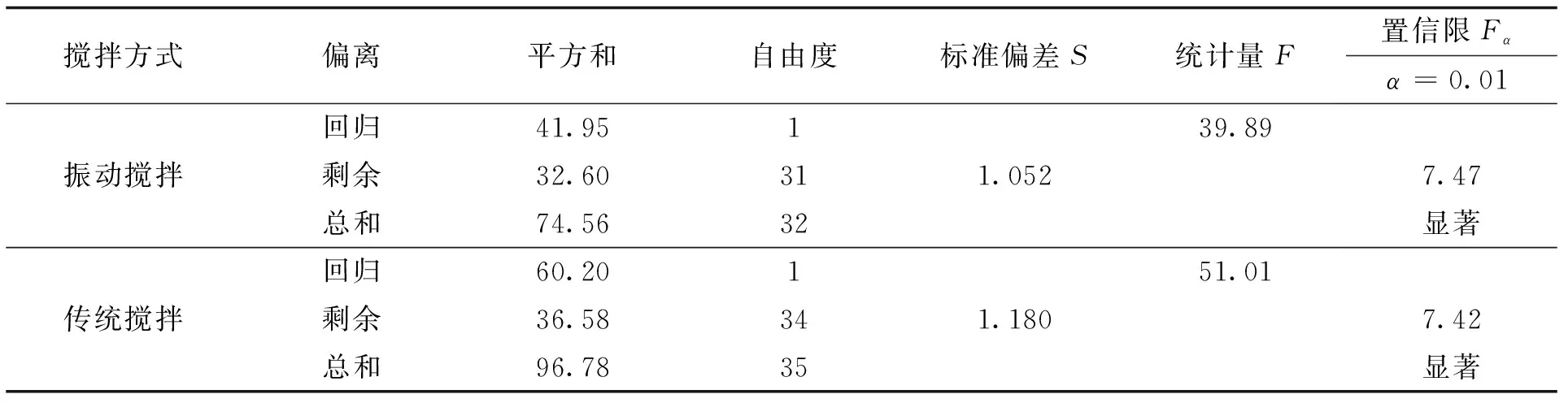

根据线性回归结果,对50%保证率时的线性回归效果进行检验,结果见表6。

表6 回归效果检验

由表6可知,2个疲劳方程的回归结果显著,2种搅拌方式下水泥稳定碎石50%保证率时的疲劳方程可靠。根据50%保证率的疲劳方程,分别计算2种搅拌水泥稳定碎石在保证率为95%时的疲劳方程。对于Fα(1,n-2),查t分布表,可得2种搅拌的疲劳方程在保证率为95%时的偏差值Δ=0.960。对于疲劳试验,置信区间取下限时为最不利情况,故2种搅拌的水泥稳定碎石在95%保证率时的疲劳方程分别为式(3)、(4)。

振动搅拌水泥稳定碎石疲劳方程:

lgN=11.891-10.090σ/S-0.96=10.931-10.090σ/S

;

(3)

传统搅拌水泥稳定碎石疲劳方程:

lgN=11.583-11.959σ/S-0.96=10.623-11.959σ/S。

(4)

从图7可知,2种搅拌的疲劳方程都是显著的。振动搅拌的标准偏差S=1.052,而传统搅拌的标准偏差S=1.180,说明振动搅拌疲劳方程的离散性更小。

图7 95%保证率时的疲劳曲线

在单对数疲劳方程中,截距a值越大,表明高应力水平下材料抗疲劳性能越好;疲劳曲线的斜率|b|值越大,意味着疲劳寿命对应力水平越敏感[25-26]。从疲劳方程可知,振动搅拌的|b|值比传统搅拌小,但a值比传统搅拌大,因此,振动搅拌的疲劳寿命受应力影响较小,在高应力水平下的抗疲劳性能更好,疲劳寿命更长。从能量和损伤的角度来看,荷载作用在基层时,水泥稳定碎石通过内部的弹性变形和塑性变形消耗荷载作用产生能量,在卸载后,弹性变形部分的能量可被释放出来,基层本身不产生损伤,但基层的塑性变形是不可恢复,这部分能量的消耗则会对半刚性基层的内部结构造成破坏。在荷载重复作用下,半刚性基层内部的损伤逐渐累积,结构整体的强度降低,剩余寿命不断缩短,直至发生疲劳破坏[26]。而在振动搅拌水泥稳定碎石中,水泥水化充分且分布均匀,集料与水化产物黏结更加紧密,抗塑性变形能力更强,内部不易产生损伤,故抗疲劳性能更好。

3 结语

① 振动搅拌技术可提高水泥稳定碎石的无侧限抗压强度、间接抗拉强度和动态抗压回弹模量,并减小变异系数即提高均匀性。振动搅拌技术对低剂量水泥稳定碎石强度的改善效果更明显,且对无侧限抗压强度的影响比间接抗拉强度大。

② 振动搅拌技术可减小干缩应变、失水率、干缩系数和温缩系数,使干缩与温缩性能更好且更早趋于稳定,特别是对低温时温缩性能的改善作用更明显。

③ 振动搅拌水泥稳定碎石疲劳方程的截距a值较大,斜率|b|值较小,故疲劳性能更好,使用寿命更长且变异性更小、更稳定。

虽然系统地开展了大量的振动水泥稳定碎石性能的研究,但是水稳基层易遭受冲刷导致路面承载力下降,今后还应考虑对振动搅拌水泥稳定碎石的抗冲刷、抗冻融及抗侵蚀性能方面进行研究。