进口条件对旋风分离器性能影响研究

崔益华 张颖翀 张建辉 王长江 任进勇

南通润邦重机有限公司 南通 226000

0 引言

旋风分离器作为一种常见的除尘、分离设备,在粮储、木工、发电和环保等行业运用广泛[1-3]。旋风分离器虽然结构简单,但气固两相流动规律复杂,运行工况和结构参数的改变都会对流场产生一定的影响,进而影响整体分离性能。

随着工业的发展和环保的要求,对旋风分离器分离性能要求越来越高。金有海等[4]研究相似放大蜗壳式旋风分离器,发现筒体直径越小,离心力越强,粒子被分离的效率越高。Yang J X等[5]研究发现旋风分离器入口尺寸对旋风分离器性能有着重要的影响。Li Q等[6]通过改进旋风分离器排气管的结构,发现在排气管插入段上开孔,能够提高旋风分离器分离性能。陈启东等[7]研究了旋风分离器圆柱段高度对性能的影响,发现增加圆柱段高度,能够显著降低压降,提高分离效率。

国内外学者虽然通过实验和数值计算等方法对旋风分离器进行了大量研究,但对于不同进口条件的研究较少。因此,对不同进口速度和进口角度下旋风分离器内不同粒径颗粒的气固两相流动特性和分离效率进行数值计算分析,具有重要的工程意义和学术价值。

1 数值计算

利用计算流体力学(CFD)中的分散颗粒群轨迹模型(Discrete Phase Model, DPM)对颗粒的运动轨迹进行仿真计算。

1.1 控制方程

1)连续相 连续方程和动量守恒方程为流体(即连续相)计算的基本方程。

连续方程为

式中:ρ为流体密度,t为时间,ui为在xi方向的流体速度。

动量方程为

2)离散相 颗粒(即离散相)的惯性与受力平衡,运动方程为

式中:fx为单位颗粒质量的力,gx(ρp-ρ)/ρp为单位颗粒质量的重力与浮力的合力,u为连续相速度,up为颗粒速度,ρ为连续相密度,ρp为颗粒密度,x为直角坐标系方向。

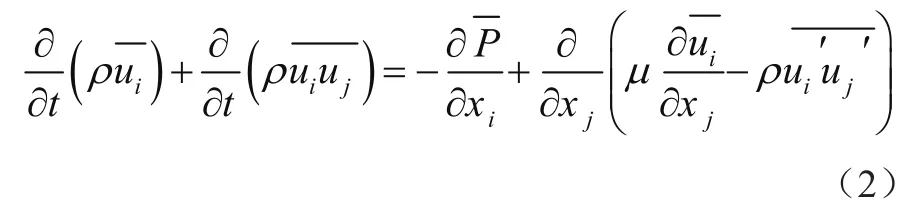

1.2 计算模型及网格划分

如图1所示,为了保证计算精度,对流体域模型进行六面体网格划分。以0.1 mm为最外层网格大小,1.1为增大系数的方式对边界层网格进行加密,总网格数1 217 254个,节点数1 191 602个。对不同网格数同一工况下的旋风分离器进行数值计算,结果相对误差在0.3%以内,表明网格满足无关性验证和计算精度要求。

图1 模型六面体网格划分

1.3 参数设置

湍流模型选择相对于k-ε和k-w能更好地模拟复杂涡、计算各向异性的雷诺应力模型(RSM)。通过有限体积法离散控制方程;对压力和速度的耦合采用Simple算法作为基本数值方法。对于连续相,入口边界条件为速度入口,出口边界条件为压力出口,壁面边界条件为无滑移壁面。对于离散相,出口设置为Escape,集尘器底面设置为Trap,壁面设置为Reflect。

2 结果分析及讨论

2.1 不同进口速度

对不同进口速度(8 m/s、16 m/s、24 m/s和32 m/s)下旋风分离器对不同粒径粉尘的分离进行数值计算。图2为不同进口速度下旋风分离器分离效率对比,可知同一进口速度下,随着粒径的增大,旋风分离器分离效率呈增大趋势;存在临界粒径,当粒径小于临界粒径时,分离效率相对较低且粒径大小对分离效率影响较小;当粒径大于临界粒径时,分离效率迅速增高至100%。

图2 不同进口速度下旋风分离器分离效率对比

随着进口速度的增大,当进口速度由8 m/s增加到24 m/s时,颗粒所受离心力增大,旋风分离器能够完全分离的最小粒径逐渐减小;当进口速度为8 m/s时,完全分离的最小粒径约为10 μm;当进口速度为24 m/s时,完全分离的最小粒径约为6 μm。当进口速度由24 m/s增加到32 m/s时,旋风分离器能够完全分离的最小粒径不变,约为6 μm;小粒径颗粒分离效率减小。

图3为不同进口速度下旋风分离器内4 μm颗粒轨迹图。可以看出,流体由进口切向进入筒体内,沿四周旋转下行至排尘口附近后,向中心聚集并旋转上升,从排气管排出。不同进口速度下,颗粒旋转下行所转圈数基本相同,约为6圈。当进口速度较小(8 m/s和16 m/s)时,颗粒速度小,所受离心力小,在到达排尘口附近时容易被卷入旋转上升流,从排气口排出,分离效率减小。当进口速度较大(32 m/s)时,排尘口附近旋转上升流速较大,颗粒被卷入,分离效率降低。

图3 不同进口速度下4 μm颗粒运动轨迹

图4为进口速度24 m/s的旋风分离器内不同粒径颗粒的体积分布。颗粒进入旋风分离器后靠近壁面运动,随着行程的增加,离心力作用下,颗粒逐渐贴近壁面。粒径越大,颗粒贴近壁面所需行程越短。

图4 不同粒径颗粒体积分布

2.2 不同进口角度

进口角度是影响旋风分离器分离效率的重要影响因素之一。对进口速度为32 m/s、进口角度为0°、2.5°、5°和10°的旋风分离器进行仿真对比分析。图5为不同进口角度下分离效率对比,可以看出,进口角度为0°和10°时,旋风分离器对小粒径颗粒分离效率较低;进口角度为2.5°和5°时,旋风分离器对小粒径颗粒分离效率相对较高。当进口角度为0°时,旋风分离器分离粒径约为6 μm;当进口角度为2.5°时,旋风分离器分离粒径约为4.5 μm;当进口角度为5°时,旋风分离器分离粒径约为5 μm;当进口角度为10°时,旋风分离器分离粒径约为6 μm;对比发现,随着进口角度的增大,旋风分离器分离粒径先减小后增大。

图5 不同进口角度下分离效率对比

图6为2.5°和10°进口角度下3 μm颗粒的运动轨迹图。从图中可以看出,当进口角度由2.5°增加到10°时,颗粒进入筒体的竖直方向的轴向速度增大;运动的行程减少,颗粒的受离心力时间缩短,分离作用效果降低。

图6 不同进口角度下3 μm颗粒运动轨迹图

图7为2.5°和10°进口角度下旋风分离器进口截面轴向速度云图。结合图4,当进口角度为2.5°时,流体进入筒体后轴向速度先增大后减小;当进口角度为10°时,流体进入筒体后轴向速度逐渐减小。这是由于当进口角度为2.5°时,流体的轴向速度主要由自身压缩造成的压力提供动力;当进口角度为10°时,流体的轴向速度为初始速度的分量,由于沿程阻力作用,逐渐减小。

图7 不同进口角度下进口截面轴向速度云图

3 结论

1)存在临界粒径,当粒径小于临界粒径时,分离效率相对较低且粒径大小对分离效率影响较小;当粒径大于临界粒径时,分离效率迅速增高至100%。

2)进口速度对旋风分离器分离性能有较大影响。随着进口速度的增大,旋风分离器分离性能先增强后减弱。

3)旋风分离器存在最佳进口角度。小于最佳进口角度,随着角度的增大,提供一定初始轴向速度,减小部分自身压缩问题,分离效率提升。大于最佳进口角度,随着角度的增大,颗粒的运动的行程减少,受离心力作用减少,分离效率降低。