海洋石油平台钢桩内水泥清理装置研究及试验

薄昭,戴国华,金秋,李翔云,梁鹏,胡振国

(1.中海石油(中国)有限公司天津分公司,天津 300459;2.海洋石油工程股份有限公司,天津 300461)

0 前言

随着我国海洋石油工业不断发展,许多海洋石油平台因接近使用寿命、用海矛盾和环境问题等需要进行弃置拆除。渤海油田勘探开发近40年,已进入稳定开发期,海上平台新旧交替,面临弃置的海上生产设施逐渐增多。海洋石油平台的弃置不仅关系到用海矛盾的解决和环保责任的担当,而且关系到渤海油田新项目的开发。

在近海石油和天然气领域,海上平台弃置已成为一个非常重要的课题,涉及法律、经济、技术和环境等多方面。海洋石油平台的弃置技术涉及排泥、切割、吊装和运输等。目前,渤海油田工程弃置尚处于起步阶段,随着海洋石油平台弃置数量日益增多,需要对平台弃置新技术、新方法、新工艺等方面加强研究。

1 研究背景

锦州20-2气田弃置项目是渤海油田目前最大的整装弃置项目,涉及锦州20-2气田MNW、BOP、MUQ、NW和MSW五座平台的弃置。《海上油气生产设施废弃处理管理暂行规定》(发改能源[2010]1305号)和《海洋石油平台弃置管理暂行办法》要求钢制固定平台拆除在领海内海域需要拆除至泥面以下4 m。项目中,MNW、BOP、MUQ和MSW平台可以将内切割设备通过钢桩下放至泥面以下4 m处将导管架钢桩切割后进行吊装拆除。但是锦州20-2NW平台因为钢桩内有水泥灌注,导致弃置技术难度增大和弃置工程费用增加。

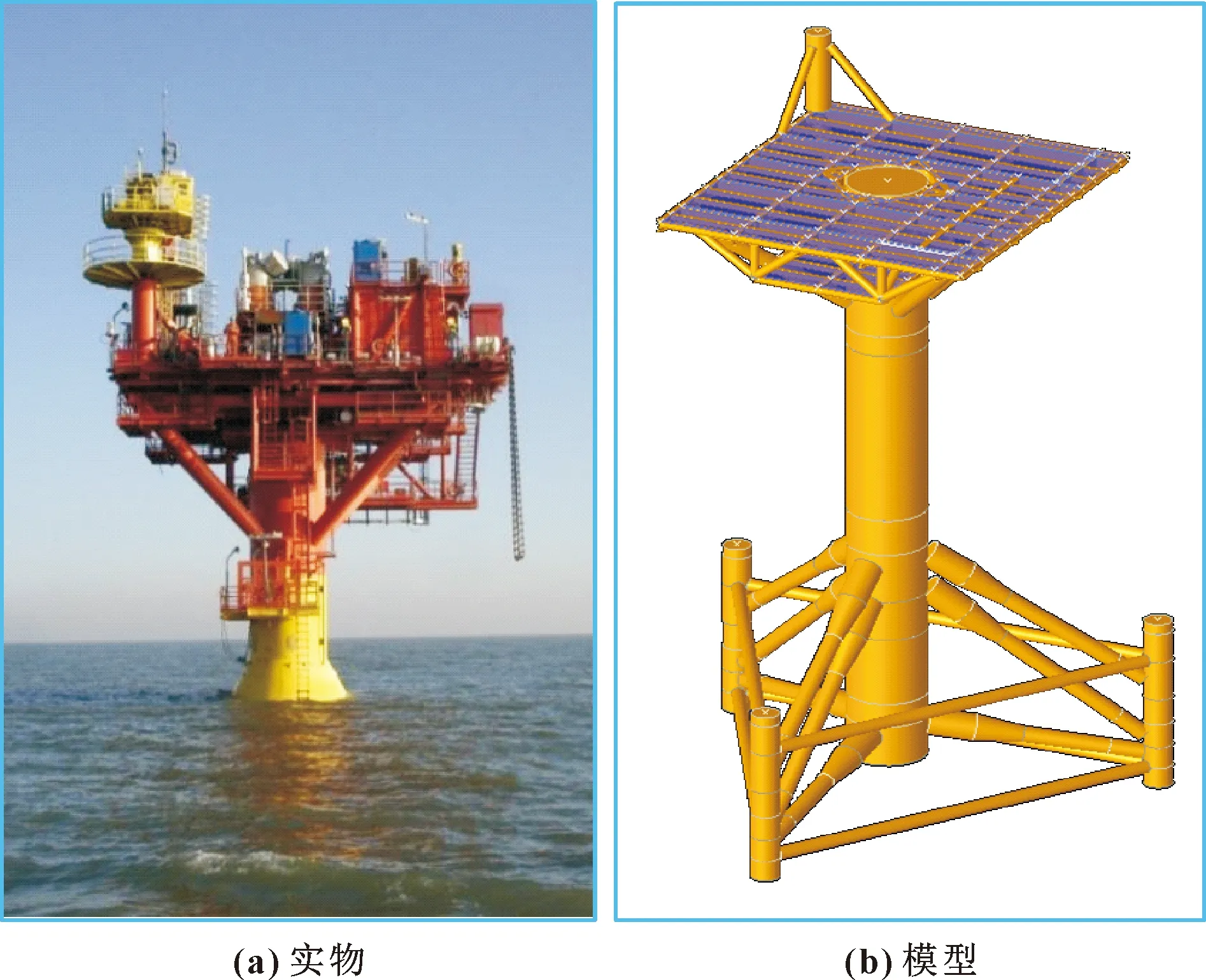

锦州20-2NW平台是一座简易井口平台(如图1所示)。平台为独腿三桩导管架结构,采用单根立柱加斜撑形式支撑上部模块,立柱直径为3.5 m。基础为等距分布的3根裙桩,腿直径为1.3 m,裙桩直径为1.06 m,距离立柱中心10 m。隔水套管3根,直径为508 mm。导管架和组块在陆地预制并连接,完成后整体吊装至驳船拖运到安装现场,导管架桩为水下桩。

图1 锦州20-2NW平台结构

若锦州20-2NW平台钢桩内无水泥灌注,则可以采用海洋石油平台弃置常用的内排泥、内切割设备直接将钢桩在泥面以下4 m处进行切割,如图2(a)所示。但是潜水员下水探摸发现,3个水下桩钢桩内都有水泥灌注,如图2(b)所示,导致内切割设备无法正常使用。

图2 锦州20-2NW平台钢桩示意

锦州20-2NW平台钢桩内有水泥灌注,虽然可通过外切割等方法解决,但是都会造成施工难度增大,工程费用增加。在曹妃甸某弃置项目和渤中某弃置项目中也曾遇到类似问题,都造成了工期延后、费用增加的问题。因此,研制一种将海洋石油平台钢桩内水泥破碎的装置迫在眉睫。

2 技术分析

目前,国内外水泥破碎清理的方法主要有爆炸破碎、机械破碎、水射流破碎和热力破碎4种。爆炸破碎在实践中是普遍适用和最有效的方法,但是由于国家管控严格,在工程上无法实现。机械破碎分为钻机破碎、破碎镐式破碎和共振破碎。破碎镐式破碎和共振破碎较难实现海上应用,钻机破碎适用尺寸较小,需要对每个项目定制钻头。高压水射流破碎是指利用超过20 MPa水压的细水射流来破碎水泥、岩石的一种技术。热力破碎是利用热胀冷缩使岩体剥落或酥碎的方法。不同水泥破碎方法的优点、缺点及应用情况如表1所示。

表1 水泥破碎方法对比

通过对比分析不同水泥破碎方法的技术成熟度、清理效率、设备成本和是否适用于水下环境(如表2所示),可知爆炸破碎由于管控严格,不可行;破碎镐法效率低,不可行;共振破碎不适用于水下作业环境,不可行;热力破碎技术不成熟,不可行;钻机破碎由于成本较高,不可行。高压水射流破碎技术成熟,清理效率高且能作业于水下环境。因此,基于高压水射流技术的破碎方法较适用于钢桩内水泥的清理。

表2 水泥破碎方法可行性对比

高压水射流的破碎工作原理:水经过高压泵加压形成高压水,然后输送到执行机构,执行机构喷射出高速水流,作用于混凝土表面,高速水流钻入混凝土表面的微孔中,速度转化成压力,当压力大于混凝土的抗拉强度时,混凝土被破碎。

3 设计与试验

结合海洋石油平台弃置作业环境为水下和空间小的特点,研制基于高压水射流技术的导管架钢桩内水泥清理技术。高压水射流式水泥清理方案中采用高压水作为工作介质,水经过高压泵加压形成高压水,并将高压高速的水流作用于水泥表面,高速水流钻入水泥表面的微孔中,速度转化成压力,当压力大于水泥的抗拉强度时,水泥就被破碎。

该技术具有工作效率高、环保无污染等优势。该设备在施工作业中能够形成稳定可靠、全覆盖的高压水射流,快速完成导管架钢桩内水泥层的清理工作。整套设备能够在海洋船舶及石油平台环境使用,是适用于海水流体介质的、满足导管架钢桩内排水泥用途的、能够高效稳定运行的成套设备。该设备还具有操作维修方便、安全可靠等特点,能够在海上船舶、平台等场所以及雨雪天气环境下正常使用。

(1)整体设计

整个系统由高压水泵、潜水泵、合流块、桩内水泥清除设备(包括高压水喷嘴)、液压动力单元、液压控制台、角度显示装置、供气动力单元以及各部分之间连接管线构成。各部分之间的连接关系如图3所示,各部分作用如下:

图3 高压水射流式水泥清理设备系统组成

①高压水泵将潜水泵提供的低压水转化成高压水并提供给清理系统;

②潜水泵为高压水泵提供水源;

③合流块将多台高压水泵的输出合并为一路输出;

④桩内水泥清除设备是桩内水泥清除作业的执行装置;

⑤液压动力单元为桩内水泥清除设备的动作提供动力;

⑥液压控制台将液压动力单元的液压动力分成多路,可分别控制桩内水泥清除设备支腿伸缩和喷头旋转;

⑦角度显示装置显示喷头旋转的角度;

⑧供气动力单元为桩内水泥清除设备的气举功能提供压缩空气;

⑨高压水管线为桩内水泥清除设备输送高压水;

⑩液压管线为桩内水泥清除设备输送高压液压油;

(2)旋转结构

旋转结构用于驱动喷头旋转。旋转结构采用液压马达驱动,通过齿轮传动和滑环驱动喷头旋转,实现设备对钢桩内部水泥层高效全覆盖的喷射。喷头旋转角速度可通过液压控制台上的节流阀调节。根据液压系统流量与喷头旋转角速度之间的关系,控制旋转喷头的速度。

喷头旋转的角度能够通过角度指示系统显示。角度指示系统安装在密封装置中,可防止海水渗入对设备造成损坏。角度指示系统具有断电记忆和角度随时清零的功能。控制集装箱至设备之间配长160 m的数据线,用于传输角度指示系统的信号。数据线上配有专用水密接头。

(3)格栅结构

格栅系统位于喷头的周围,其结构设计合理,可阻止大块水泥块进入设备内部,便于将破碎后的水泥块通过气举系统排出,结构如图4所示。

图4 格栅结构

格栅中间的空隙尺寸按照破碎后能够顺利气举的最大水泥块的尺寸设计。

(4)气举系统

为保持水下破碎工作持续高效,设置气举系统,在高压水将水泥破碎后及时将破碎的水泥块排出。根据设备的总体布局,气举管设计成Y形,气举系统结构如图5所示。主管内径为205 mm,外径为219 mm。分管内径为145 mm,外径为159 mm。

图5 气举系统结构

气举管供气参数要求:供气流量不低于25 m/min,供气压力不低于2 MPa。

(5)试验验证

按照设计方案建造高压水射流式水泥清理设备。为进一步证明该装置可以有效清理导管架钢桩内水泥,在码头场地进行现场试验。试验台模拟海洋石油平台真实环境,在钢桩内灌入水泥。待水泥凝固后在钢桩内灌注海水模拟水下环境。最后,用吊车将该装置吊起后吊入钢桩内进行钢桩内水泥清理作业。高压水射流式水泥清理设备如图6所示。

图6 高压水射流式水泥清理设备

碎后并排出系统的水泥块如图7所示,可以达到预计破碎效果。试验证明,基于高压水射流技术的海洋平台钢桩内清理设备能有效地将钢桩内水泥击碎,效果良好。

图7 破碎后排出系统的水泥块

4 结论

(1)基于高压水射流技术的水泥破碎技术适用于清理海洋石油平台导管架钢桩内水泥。

(2)所设计并研制的高压水射流式水泥清理设备能够有效清理海洋石油平台导管架钢桩内水泥。