新型直通式平板节流阀压降分析及冲蚀模拟

王兴义,魏凯,马龙,方琼瑶,严梁柱,宋波凯,马金山

(1.长江大学油气钻采工程湖北省重点实验室,湖北武汉 430100;2.中国石油东部井控应急救援响应中心,天津 300280;3.中国石化胜利油田分公司孤岛采油厂,山东东营 257231)

0 前言

控压钻井技术能够有效控制井筒液柱压力剖面,达到安全、高效钻井,降低成本,缩短非生产时间的效果,显著改善石油开采水平。节流阀是控压钻井系统最为关键的装备之一,在井喷事故发生后,需要利用节流阀长时间对井内流体进行节流和压力控制,要求节流阀有较强的线性控压与抗冲蚀能力。但在阀门的节流作用下,阀门下游极易产生漩涡、回流、二次流等不稳定涡流结构,这些复杂流动状态的产生和发展是导致阀门运行失效的主要内在因素之一。

目前,控压钻井技术选用节流阀大部分是流动介质为固液混合物的阀门,但国内外研究者主要从流体流动特性角度对其内部流动进行深入研究。范红康等通过对常用节流阀的管内流体及颗粒物稳态流动性能进行二维数值模拟,系统分析了节流阀阀芯的相对位置和阀芯的厚薄程度等因素对于对流体的流速、压力的影响;杨友胜等利用数值模拟技术对单喷嘴止回阀内部的流体特征展开深入研究,并通过对不同湍流模式下的稳态数值模拟结果与实测结果进行了比较分析,提出湍流模式可以较为准确地描述阀内的流体状况;孔祥伟等重点分析阀门开度和进口速度对阀门内部以及阀后流动形态、空化性能等流动特征的影响。

考虑到当前平板节流阀难以线性控压与冲蚀严重等问题,本文作者提出了“盾牌形”节流阀阀孔形状,并采用计算流体力学方法对所优化的新型直通式平板节流阀进行了仿真分析,研究节流阀流场特征及冲蚀特性,并根据仿真结果对“盾牌形”阀板形状进行了优化。所形成的节流阀开度压降特性曲线线性程度较高,冲蚀影响较小,提高了该阀在控压钻井中的应用效果。

1 平板节流阀控制模型的建立

1.1 平板节流阀物理模型的建立

通过调研国内外文献发现,超过90%的平板节流阀阀板、阀座表面易遭受侵蚀,原因是节流阀高压驱动的流体是固液混合物,以较高压力从井底喷出,当流体通过节流阀时,随着流动面积急剧收缩使流动速度进一步增大、冲蚀加剧。本文作者对油田目前在用节流阀进行了数值模拟,其结构示意如图1所示。

图1 直通式平板节流阀示意图及现场阀座冲蚀图[5]

根据理论分析可知,阀板处会形成高速流体并对阀板、阀座产生冲蚀破坏,同时阀座后端的漩涡也影响了阀门的调控特性。为了降低高速冲蚀破坏,同时又提高平板节流阀的压降控制精度,本文作者分析得出压降梯度的变化与过流面积相关,且超过40%开度下节流阀两端流体压降较小可忽略不计。油田在用的圆形阀孔开度在20%~40%时面积变化梯度较大导致流体压降变化不能被精确控制,对阀板做了结构改进设计,阀孔设计为盾牌形。本文作者以通径为103 mm的直通式平板节流阀为研究对象进行数值模拟研究,阀板结构如图2所示。

图2 盾牌形阀板示意

由于节流过程涉及固液两相(不考虑气相影响)在节流阀中的流动,因此揭示两相的流动过程是分析控压钻井节流阀节流效率的基础。为了提高控制模型的适应性,将固相颗粒均匀地分散在流体中,并将模型进行简化。

假设条件:(1)节流阀内部流体为均匀两相流;(2)模型流动采用稳态模型;(3)忽略流体压缩性。

1.2 流体流动控制方程

实际流体具有黏性,但在它流动时,因为流体与边界的碰撞、流体与流体之间的碰撞而形成摩擦力;同时,因为某些局部装置受到了流体流动的影响而形成附加摩擦力,使流体所具有的能量从局部装置处突然下降。这些因克服阻力所损失的动能变成了热量而逐渐流失。所以,当实际流体沿流束流动时,沿流体方向总比性能是越来越小的。据此,在直通式平板节流阀内部流动时采用Navier-Stokes模式描述上述流体的流变性能更加符合现场实际:

(1)

式中:为流体密度,kg/m;为动力黏度,Pa·s;为重力加速度,m/s;为流体压力,Pa;为流体速度,m/s。

1.3 颗粒冲蚀模型

在节流阀的实际工作下,由于介质流体中不但有液体,而且还存在部分固相颗粒,为分析控压式钻井节流阀中的冲蚀磨损从而得出冲蚀较为严重部位,对节流阀进行固液两相流冲蚀的模拟分析。MCLAURY提出一种预测水中砂冲蚀率的模型,该模型主要用于模拟泥浆侵蚀过程中的侵蚀速率,与本文作者所研究内容吻合。MCLAURY冲蚀率表示为

(2)

式中:为经验常数,无量纲;为颗粒冲击速度,m/s;为壁面材料的布氏硬度;为指数,无量纲(钢:=-0.59)。

冲击函数()定义为

()=+≤

(3)

()=cossin()+sin()+>

(4)

式中:颗粒碰撞速度假定为10 m/s。

2 数值求解

2.1 划分网格

通过CFD软件对平板节流阀压降与冲蚀过程进行数值模拟。图3为简化平板节流阀模型后的网格划分示意。采用ICEM CFD结构化网格划分,考虑到过流断面处流体参数变化剧烈,对该处的网格进行加密处理,以捕捉细致的几何特征,提高模型收敛性与精度。

图3 节流阀网格划分示意

节流阀由于断面突然收缩参数发生急剧变化,横向压力梯度大,会出现漩涡、反弹等情况。为了直观地反映冲蚀情况,假设节流阀内部流体满足连续性介质模型,流体介质采用砂水混合物模拟现场泥浆。

2.2 定解条件

根据建立的数学模型并结合简化方案,可以确定相应的定解条件如下:

(1)初始条件

模型内部位置充满砂水混合物,颗粒质量流量为气体质量流量的0.5%,此条件下固体颗粒体积浓度小于10%,符合CFD中离散相模型的要求,节流阀所处空间的大气压力为,所处空间的初始温度为。

(2)边界条件

模型左侧为入口,设置为速度边界:

(5)

式中:为入口截面平均流速,m/s;为砂水混合物流量,m/s;为入口截面面积,m。

模型右侧为出口,设置为自由出口压力边界。

3 结果与分析

通过模拟分析,优化了阀板关键参数,如表1所示,并对优化后的阀的压力场、冲蚀特性等进行了分析。

表1 通径103 mm直通式平板节流阀各项参数 单位:mm

31 压降特征

参考现场研究,选择入口处的砂水混合物速度为42(节流阀的直径为103时,体积流量为35)这一工况时,分别计算开度为20、22、24、26、28、30、32、34、36、38、40下节流阀两端压差大小。盾牌形、圆形及现场压降如图4所示。

图4 节流阀压降随开度变化示意

由图4可知:采用数值仿真模拟所得的圆形压降随开度变化曲线与油田现场所得实际压降曲线变化趋势相同,且相同开度下压降值接近,则说明数值仿真技术用于文中研究效果较好。当节流阀阀孔形状为盾牌形时,其内部压降如图4所示。20开度下节流阀两端压降为1242,随着开度的增大节流阀线性程度可达8814,满足现场控压钻井精确控压的要求。

32 颗粒流动及冲蚀特征

为了研究阀孔形状对节流阀冲蚀磨损的影响,分别对盾牌形阀孔的平板节流阀的磨损进行了分析。其冲蚀特征如图5所示。

图5 盾牌形节流阀冲蚀特征

在颗粒的冲击下节流阀阀板的前后表面和阀体内部腔表面存在较大的磨损。阀体内腔磨损分布都较为混乱,但是磨损最严重的区域都在壁面交界区域。

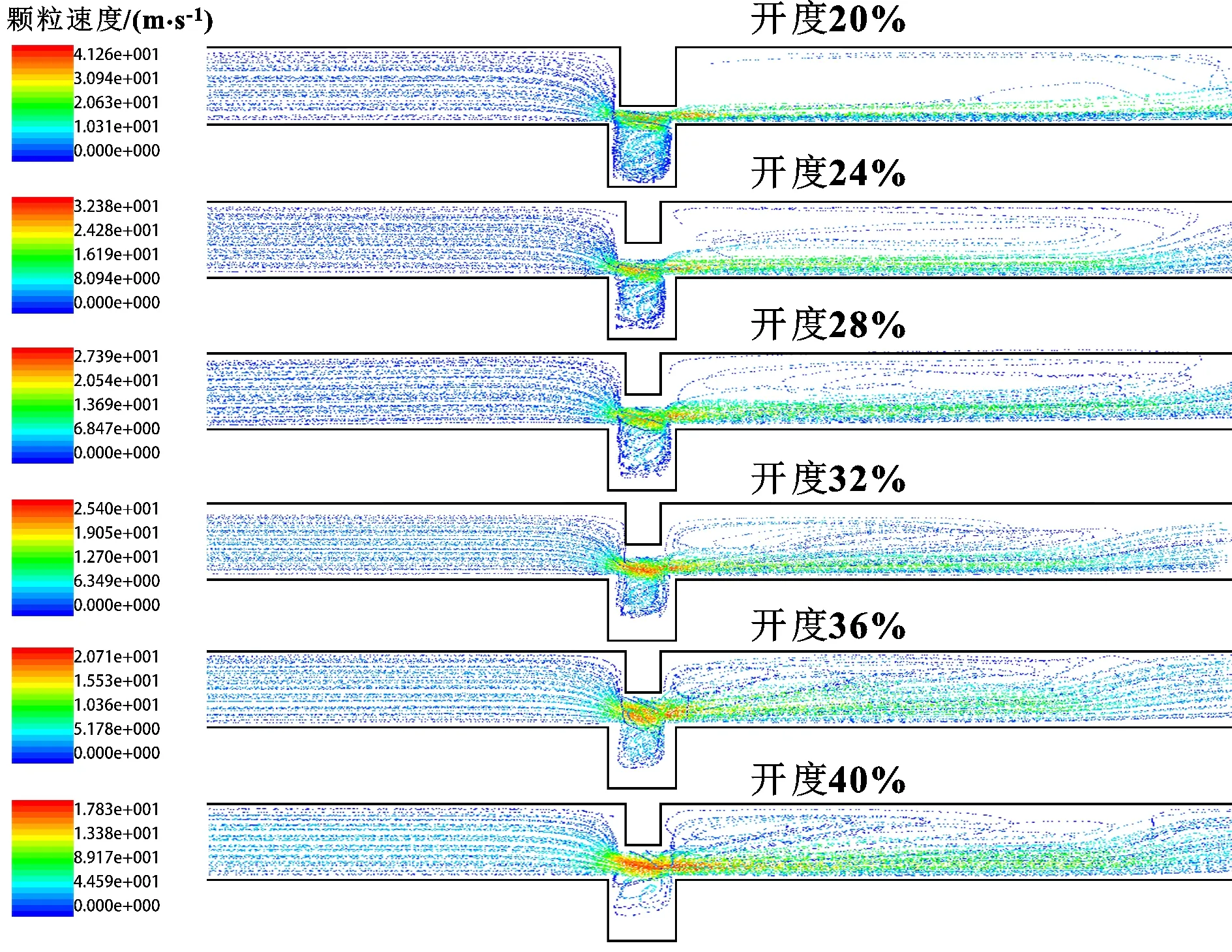

图6所示为不同开度下颗粒分布和速度分布。

图6 不同开度下的颗粒分布和速度分布

(1)在直通式平板节流阀进口处及左边流道内速度方向几乎平行,速度大小不变,可知泥浆在该段是平稳的。当流体经过阀口时,截流面积发生变化导致流线开始收缩,速度大小与方向都发生明显变化,在阀芯与管道相连接的部位出现了一个局部的高流速区。随着闸阀开度的逐渐减小,颗粒速度逐渐增大。由图6可知:开度从40变小时,颗粒最大速度显著增大。其原因是流道的突然改变促使闸板底部的高速射流增大,进而带动了颗粒最大速度的增长。

(2)闸板前后壁面顶部颗粒量比较少,速度也非常小。其原因主要有两个方面:①在重力的作用下,液体携带能力不足以带动全部颗粒充满整个流道;②阀板的阻挡作用使这些位置存在大小不同的涡流,降低了液体在这些位置的速度,进而导致颗粒速度的进一步降低。

(3)在闸板的阻挡作用下,颗粒与阀板前壁面的碰撞反弹数量随着阀门开度的减小而增加,但是大部分颗粒都能顺利通过阀门结构,进入下游管道。

(4)无论节流阀处于哪种开度,槽道内都存在一个涡流,带动颗粒在槽道内运动。虽然随着开度的减小,凹槽内的颗粒数量逐渐增大,但是颗粒在凹槽内的总运动趋势还是受到涡流的控制。

4 结论

(1)针对控压钻井节流阀压降梯度大、冲蚀较强等问题,采用数值仿真模拟方法研究油田常用的直通式平板节流阀,并与现场数据进行对比验证,所得压降曲线与现场实际相符;

(2)建立了较高精度的直通式平板节流阀流体模型,以常用103阀体为例,对阀板做了结构改进设计,阀孔设计为盾牌形,其阀孔分为3段:第一段为515的半圆,第二段为103×365的长方形,第三段为长轴103、短轴30的半椭圆。通过数值模拟方法获得了节流阀压降曲线、冲蚀位置以及固相颗粒流动情况。且开度在20~40情况下,盾牌形阀板所产生的压降曲线线性度达到8814、冲蚀速率较小、固相颗粒对壁面的碰撞较弱;

(3)由于数值模拟所选用的固体颗粒为砂砾,这与实际钻井过程存在差异,并且在实际钻井过程中固体颗粒比例存在随机性,所以数值模拟所获压降曲线、蚀痕位置、大小等数据与实际控压钻井可能存在一定差异,在后续数值模拟实验中作者将改变颗粒大小及颗粒所占比例,以更符合现场的情况。