探讨钢桥面铺装高性能封层预防性养护技术

郑 彬

(贵州省公路建设养护集团有限公司,贵州 贵阳 550001)

0 引言

封层预防性养护技术有多种,其施工简便、技术成熟,已经在沥青路面养护工程中广泛应用[1]。传统的雾封层技术主要是将改性的乳化沥青作为铺装材料,以实现对细小裂纹的密封,提高道路的密水性。但它在路面上形成的一层油膜,会降低结构层的厚度,从而导致其早期的抗滑能力衰减[2]。含砂的雾封层主要是在路面上加入微细骨料,如金刚砂等,在路面上形成一种较粗的界面,从而改善其抗滑性能,但是由于其附着力的限制,使金刚砂容易脱落,造成了后期路表抗滑能力的下降[3]。因此,为了解决含砂雾封时金刚砂容易脱落的问题,该文选用了一种新型的水性环氧树脂胶黏剂,以改善其黏合性能、使用寿命,形成了高性能、高耐磨的封层预防性养护技术。

1 高性能封层原材料性能

以环氧树脂、固化剂、乳化沥青为主要原料,采用以下方法合成高性能的胶黏剂。

1.1 水基环氧树脂

所选择的水性环氧树脂的各项性能参数如表1所示。

表1 水性环氧树脂性能

1.2 固化剂

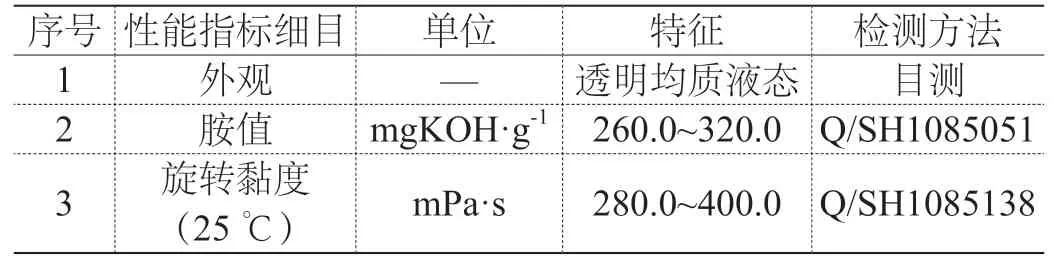

所选择的树脂环胺类固化剂的各项性能参数如表2所示。

表2 固化剂性能

1.3 乳化沥青

乳化沥青的主要原料是SK70号沥青,使用的是阳离子性的乳化沥青,其技术参数如表3所示。

表3 改性乳化沥青性能

2 高性能封层胶结料掺量优选

高性能封层聚合物,根据其本身的特点,对其力学性能、凝胶性能、相结构性能进行了研究,最后得出了合适的配比[4]。

2.1 力学性能

2.1.1 黏结性能

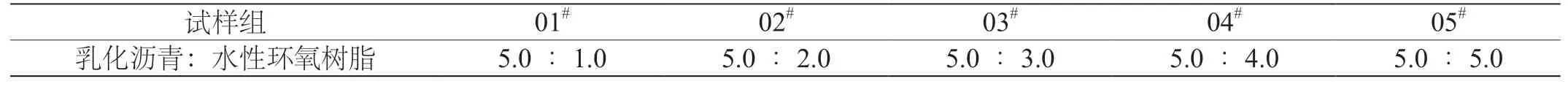

通过外掺法,研究不同用量的环氧树脂水性溶液对改性后的乳化沥青的性能的影响,其掺配比例见表4。

表4 不同试样组水性环氧树脂掺量配比

在25 ℃、45 ℃的环境下进行了拉伸实验,实验设备示意图见图1,测试结果和分析如表5所示。

图1 黏结强度测试示意

从表5可以看出,在相同的温度下,随着环氧含量的增加,拉拔强度也随之增加,聚合物比例在5∶5时,拉拔强度达到了3.62 MPa,比5∶1时的拉拔强度提高了3倍;在45 ℃下,随着环氧含量的增大,拉拔强度比5∶1时提高了7倍。这是由于环氧树脂加入量的增大,导致聚合物的内部分子结构发生变化,黏结附着力得到较大的改善。

表5 拉拔强度测试结论(平均值)

2.1.2 拉伸强度

用万能试验机对水性环氧乳化沥青混合料的断裂伸长和抗拉强度进行了测试,其试验结论见图2。

图2 拉伸试验结果

从图2可以看出,环氧的用量对聚合物的拉伸性能有很大的影响,尽管聚合物的抗拉强度随环氧含量的增加而提高,但断裂伸长率则显著降低,这一结果表明聚合物的韧性随环氧含量的增大而迅速下降。如图2所示,2#与3#样品组的数据变化线坡度最大,应同步协调考虑材料的抗张强度和断裂伸长率,所以应以5∶2~5∶3为好。

2.2 胶体性质

用胶体时间自动测试仪对不同温度下的环氧树脂乳化沥青的胶凝性能进行了测试。其试验结论见表6。

表6 凝胶试验结论

通过对表6的分析,发现在相同的温度下,随着环氧含量的增加,凝胶的时间缩短;在相同的环氧混合比例下,随着温度的升高,聚合物的固化时间也会加快。鉴于现场施工时间的限制,聚合物的固化时间必须在30 min以上,而我国夏天的极端气温通常在40 ℃以上,所以要确保在极高的高温下,聚合物的充足作业时间,所以环氧混合比不宜超过5∶3。

2.3 相结构

在室温(25 ℃)条件下,用均胶仪将乳化沥青与水基环氧树脂均匀涂覆于载玻片上,利用荧光显微镜观察其显微组织。

从观察到的特定图象中可以看出:当环氧树脂掺量增大时,聚合物从单相连续转变为两相交叉连续结构,当比例为5∶3时,其相反转,以乳化沥青为分散相,以水溶液为连续相。所以从实际应用的角度来看,乳化沥青和水性环氧树脂的配比不宜大于5∶3[5]。

3 高性能封层共混物性能分析

在以上试验结论数据的基础上,通过对高性能封层的配比设计,并分析耐磨性能、黏结性能、盐雾试验以及环境温度等方面的性能,得出了适合于高性能封层的预防性养护方案。

3.1 高性能封层聚合物制备

根据上述实验结果,乳化沥青与水性环氧树脂的混合比不应大于5∶3。在高性能封层配合比的设计中,金刚石的用量是影响其性能的重要因素。

在设计高性能封层配合比时,应保证乳化沥青与水性环氧树脂的比例不大于5∶3,金刚砂比例为25%、35%、45%、55%,其具体组分如表7所示。

表7 高耐磨SCS高性能封层配比

3.2 高性能封层路用性能分析

3.2.1 黏结性试验

将高性能的封层共混材料涂覆于沥青混凝土试件上,在温度25 ℃以下的环境养护24 h后,进行拉伸试验。主要测定气温在25 ℃、60 ℃时的黏结强度,试验结论数据见表8。

表8 高性能封层共混物黏结强度

从表8可见,采用高性能密封层方案后,随着金刚砂含量的增加,与原有道路的结合强度呈现先增后减的趋势,而在3#样品中,金刚砂含量为35%时,其结合强度最高,因此,金刚砂用量不宜超过35%。

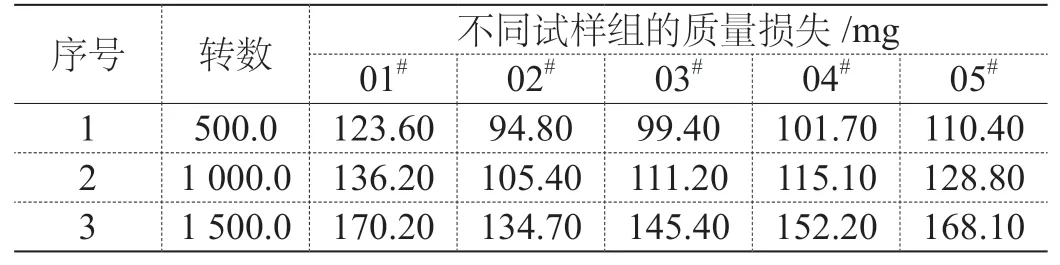

3.2.2 耐磨性能的评定

采用磨耗实验对磨损特性进行评定,以1.0 kg/m2的金钢砂材料和25 ℃的实验温度,选择500转,1 000转,1 500转,各平行试验3次,对检定数据进行平均值计算,试验结论见表9。

表9 磨耗试验结论数据

由表9可知,在聚合物中添加金刚砂后,其抗磨能力先增后减,金刚砂用量为25%时,抗磨损能力最高,而3#样品则稍有下降,因此,金刚砂用量应控制在25%~35%之间。

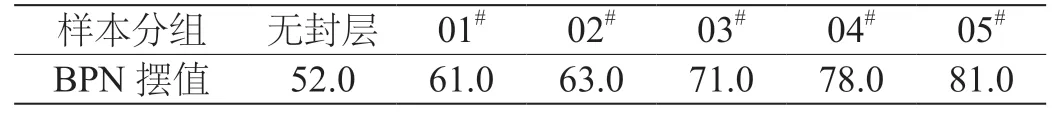

3.2.3 防滑性的评估

沥青路面的抗滑移能力可用结构深度、摆式摩擦仪等实验室测试手段进行评估[6],但由于金刚砂在沥青路面上形成了粗糙的界面,因此难以用构造深度进行表征。该文应用摩擦系数法对其进行了评估。为了评估SMA-13混凝土板的抗滑性,首先将SMA-13混凝土板按1.0 kg/m2的用量进行高性能涂层的涂刷,测试结果如表10所示。

表10 不同配比的BPN值

从通过表10的抗滑性测试,发现在使用高性能封层后,金刚砂的用量对抗滑性有很大影响,且金刚砂用量越大,抗滑性越好。但在5#试样中进行高性能封层抗滑试验,其抗滑性虽较好,但其表层仍有大量分散的金刚砂,故应以25%~45%为宜。

4 高性能封层养护时间

高性能封层养护将干燥过程分成两个阶段:1)表面干燥,用手指触摸材料表面,感觉有点黏稠,但是没有附着在手指上;2)完全干燥,把过滤纸铺在被涂过的物料表面,然后用手挤压[7]。完全干燥后,可以很轻易地把过滤纸拿下来,而且不会把未干燥的沥青带走。

采用软毛刷将所选定的最佳配比的高性能封层材料,根据抗滑测试所得的加入量,在车辙试件上进行涂刷,分别在室温25 ℃和60 ℃条件下进行试验检测,并以10 min为一次,测试其固化度。检测结果显示:1)在AC-13基面上,室温下(25 ℃)的高效密封层的固化时间为150~180 min;2)在SMA-13基面上,室温下(25 ℃)的高效密封层的固化时间为90~140 min;3)SMA-13的表面构造深度较大,容易进行高效的渗透,所以SMA-13的固化时间比AC-13要短。

5 结论

综上所述,该文提出常规的钢桥面板铺装层养护方案,其乳化沥青的黏附力有限,且金刚砂容易脱落,针对此质量病害问题,提出了钢桥面铺装采用高性能封层的预防性养护技术。通过试验分析,得出的主要结论包括:1)对高性能胶结料的力学性能、凝胶性能、相结构性能等进行了测试,得出乳化沥青与水性环氧树脂的最佳配比为5∶3;2)通过对高耐磨、高性能密封材料的黏结、耐磨、抗滑移等性能的分析,得出金刚石用量应控制在25%~35%之间;3)通过测试高耐磨高性能封层的养护时间,发现在AC-13基面上的固化时间为150~180 min,而在SMA-13基面上的固化时间为90~140 min。