穿孔机毛管壁厚精度优化模型开发

魏银东

(靖江特殊钢有限公司,江苏 靖江 214500)

对于热轧无缝钢管生产,已有大量研究表明:穿孔后毛管的壁厚偏差无法通过后续的轧管工序完全消除[1]。因此,钢管行业内已对毛管壁厚精度的影响因素进行大量研究[2-9],其中与穿孔工艺密切相关的为孔型间隙均匀性。该孔型间隙由穿孔机顶头辗轧段与轧辊出口锥段构成,由于穿孔机轧辊布置有送进角,锥形辊穿孔机还有辗轧角,因此该间隙呈现出较复杂的空间几何问题。已有文献提出过该问题的解析算法或经验公式[10-11],但由于进行了大量近似与简化,损失了计算精度。更为重要的是,这些研究主要基于纯几何的计算,在实际生产过程中,由于设备弹跳和生产调整等原因,顶头的前伸量会明显偏离设计顶头辗轧段时的数值,导致孔型间隙均匀性降低。现针对该种情况,提出送进角补偿方法,并将该功能融合在模型软件中,从而可更持续稳定地保障毛管壁厚精度。

1 孔型间隙算法与顶头辗轧段优化

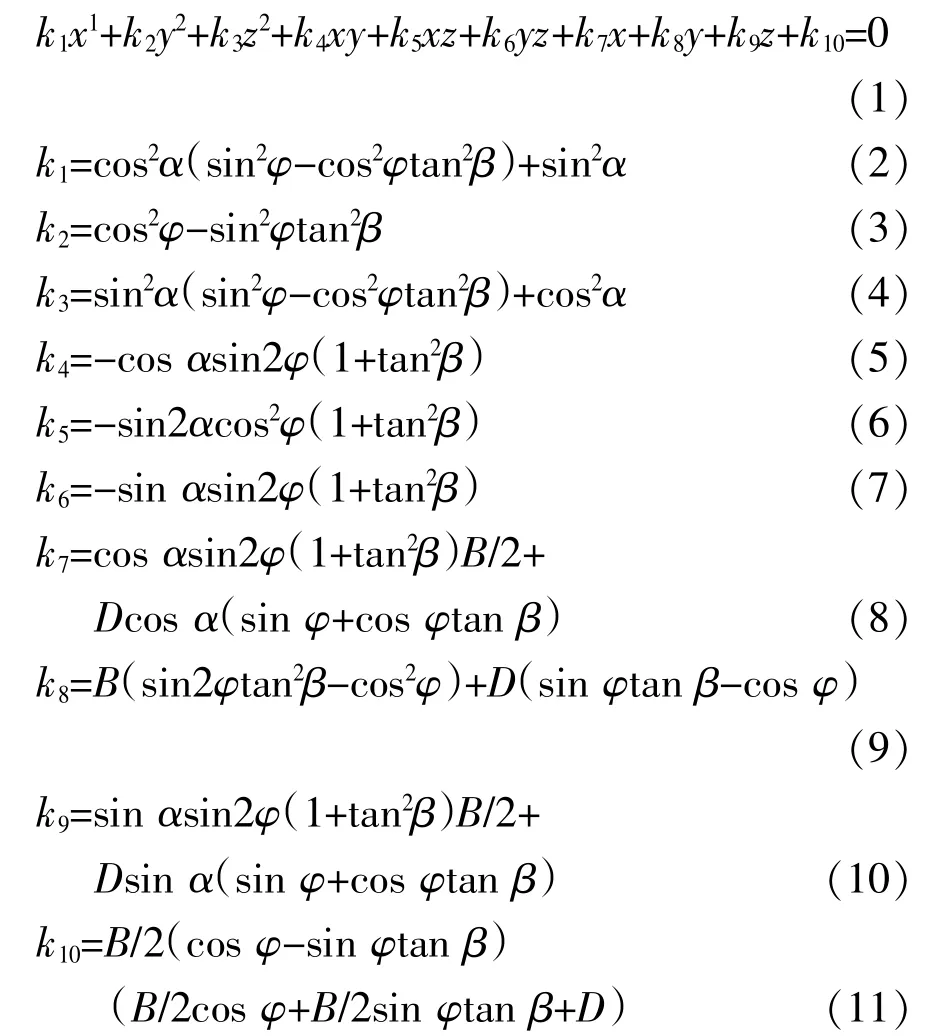

(1)轧辊辊面方程。直角坐标系定义如下:原点是轧辊孔喉在轧制线上的对应点;X轴是沿轧制线方向,正方向定义为穿孔机入口指向出口的方向;Y轴为轧辊布置在Y轴方向上;Z轴为导卫布置在Z轴方向上。轧辊的辊面方程为:

式中α——送进角,是轧辊轴线在xoz面上的投影与轧制线之间的夹角,(°);

φ——辗轧角,是轧辊轴线在xoy面上的投影与轧制线之间的夹角,(°);

β1,β2——轧辊入口锥角和出口锥角,(°);

D,B——轧辊直径和间距,mm。

需要特别注意的是,式中β并不等于轧辊出入口锥角,定义为:对于轧辊入口锥锥面,β=-(φ+β1);对于轧辊出口锥锥面,β=-(φ-β2)。这样定义为了使轧辊辊面方程适应入口锥面、出口锥面、锥形辊、桶形辊等各种情况的需要。

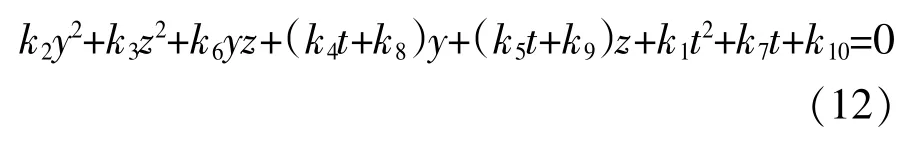

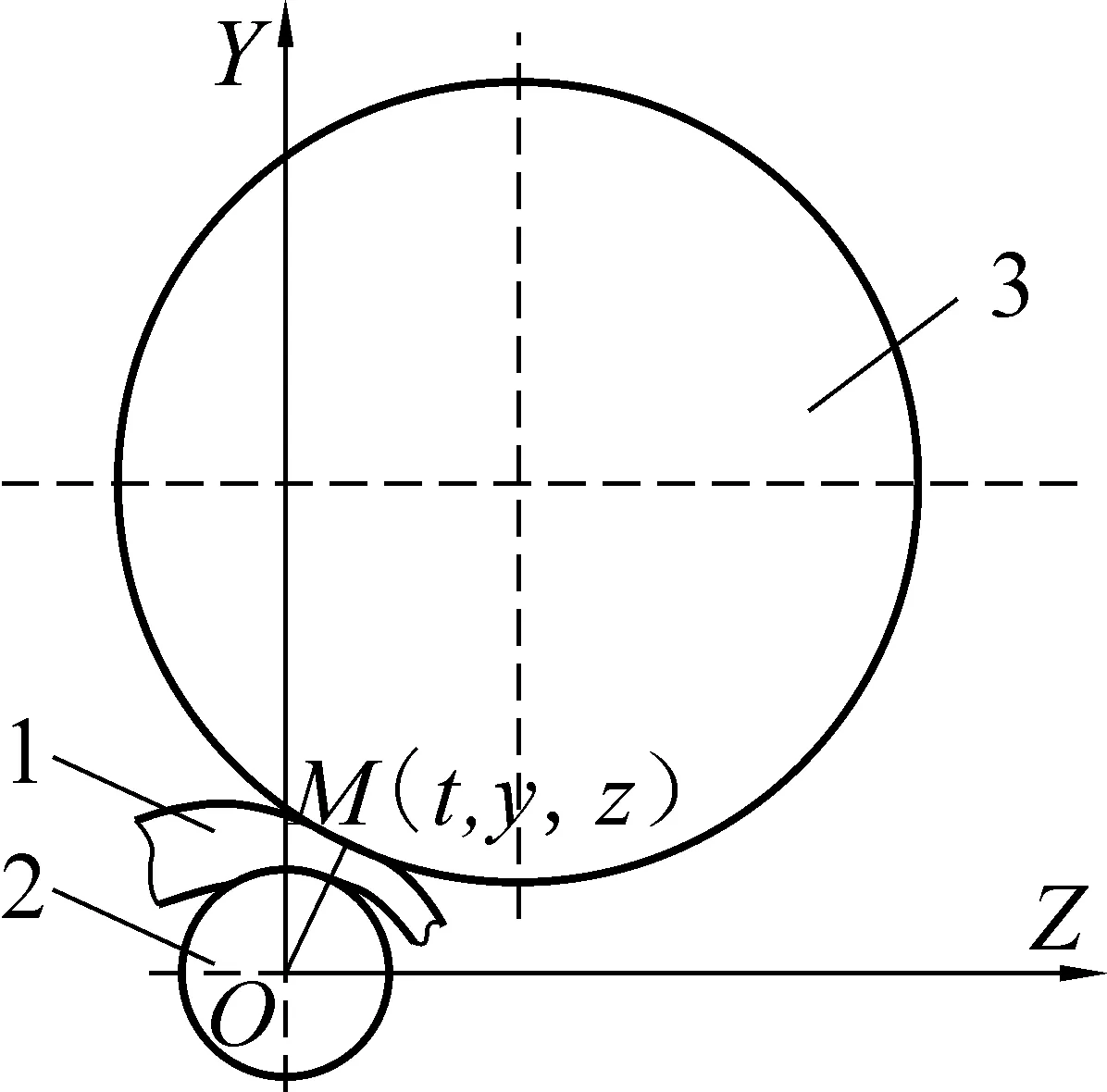

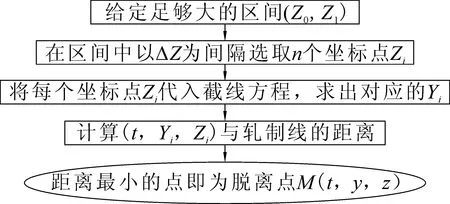

(2)轧辊截线方程。用任意垂直于轧制线的截面x=t去截轧辊辊面,可得到形状类似于椭圆的封闭截线,如图1所示,该截线方程为:

(3)轧辊开度R(t)。

如图1所示,轧辊截线上距离轧制线最近的一点定义为M(t,y,z),则对应于X=t位置,轧辊的开度R(t)可表示为:

图1 截面x=t内轧辊、顶头、轧件关系示意

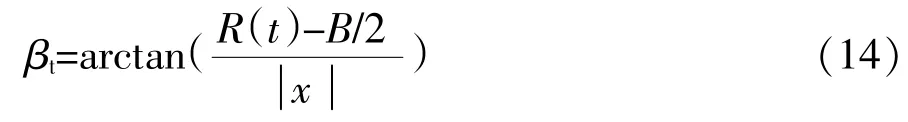

轧辊在X=t位置的实际锥角βt可表示为:

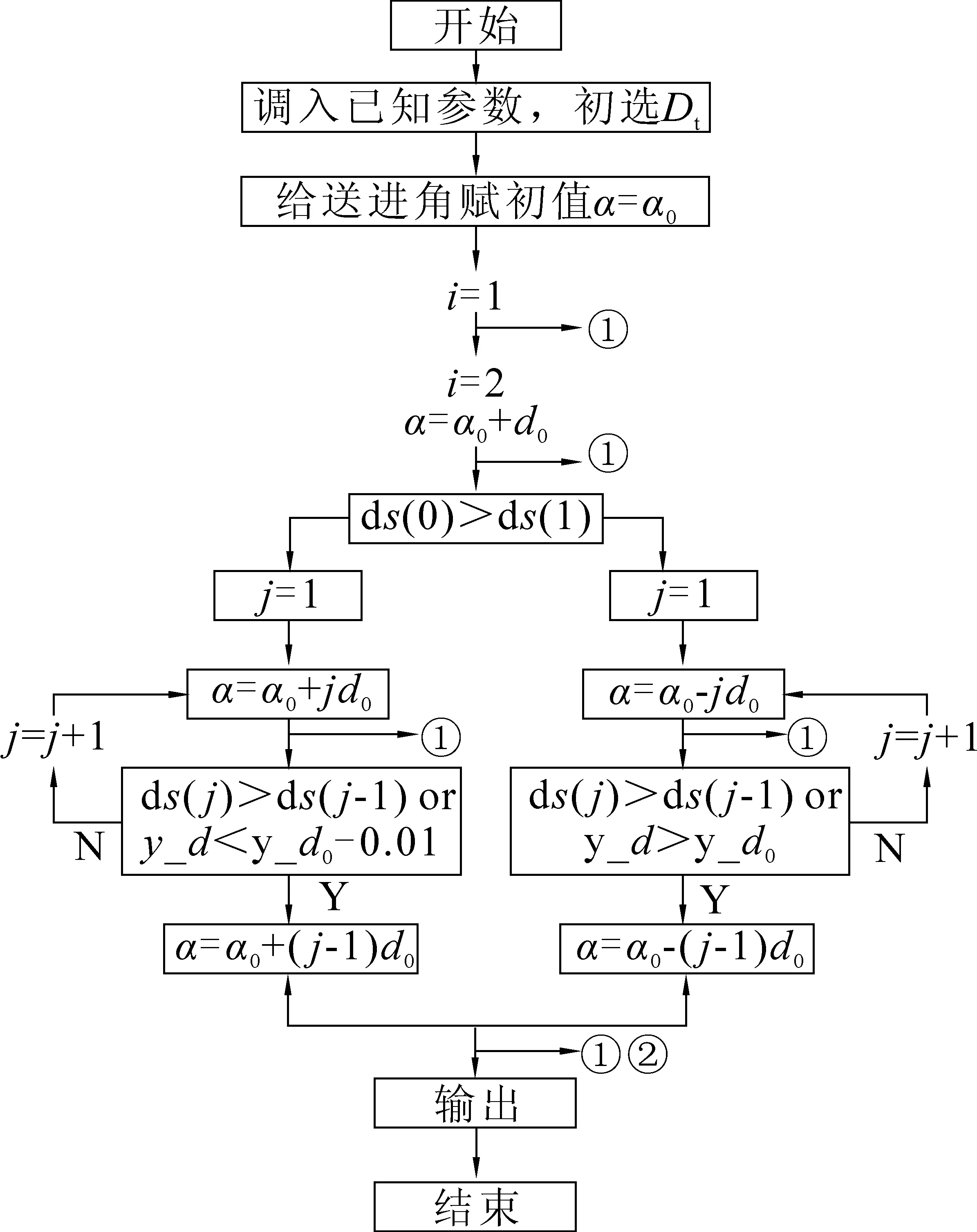

对于M(t,y,z),可以使用数值方法获得十分精确的求解,该数值方法利用计算机程序来实现,其基本逻辑如图2所示。其中,截线方程(12)代入Z值后,可整理为关于Y的二次方程(15):

图2 数值方法基本逻辑示意

该数值方法用计算机来完成,只要选取的间隔ΔZ足够小,就能够获得十分精确的数值解。

(4)孔型间隙Δ(t)。孔型间隙沿轧制线(X轴)的变化曲线为:

其中,r(t)为X=t截面内顶头的半径,顶头是以X轴为旋转轴的回转体,顶头母线即对应曲线r(t)。在设计顶头时,可通过优化顶头辗轧段曲线r(t),控制孔型间隙均匀性。

2 送进角补偿方法

在实际穿孔过程中,顶头承受轴向力,顶杆发生弹性变形,导致顶头后移,偏离设计时所预定的位置,进而影响孔型间隙的均匀性。由于对于不同规格、钢种、温度,轴向力、顶头后移距离均不相同;因此在顶头设计阶段,无法通过预先补偿适应所有工况。在实际生产时,为适应规格和钢种的变化,操作工也会人为地前移或后移顶头,在总压下率不变的情况下以控制总压下率和顶前压下率,这同样导致孔型间隙均匀性的降低。

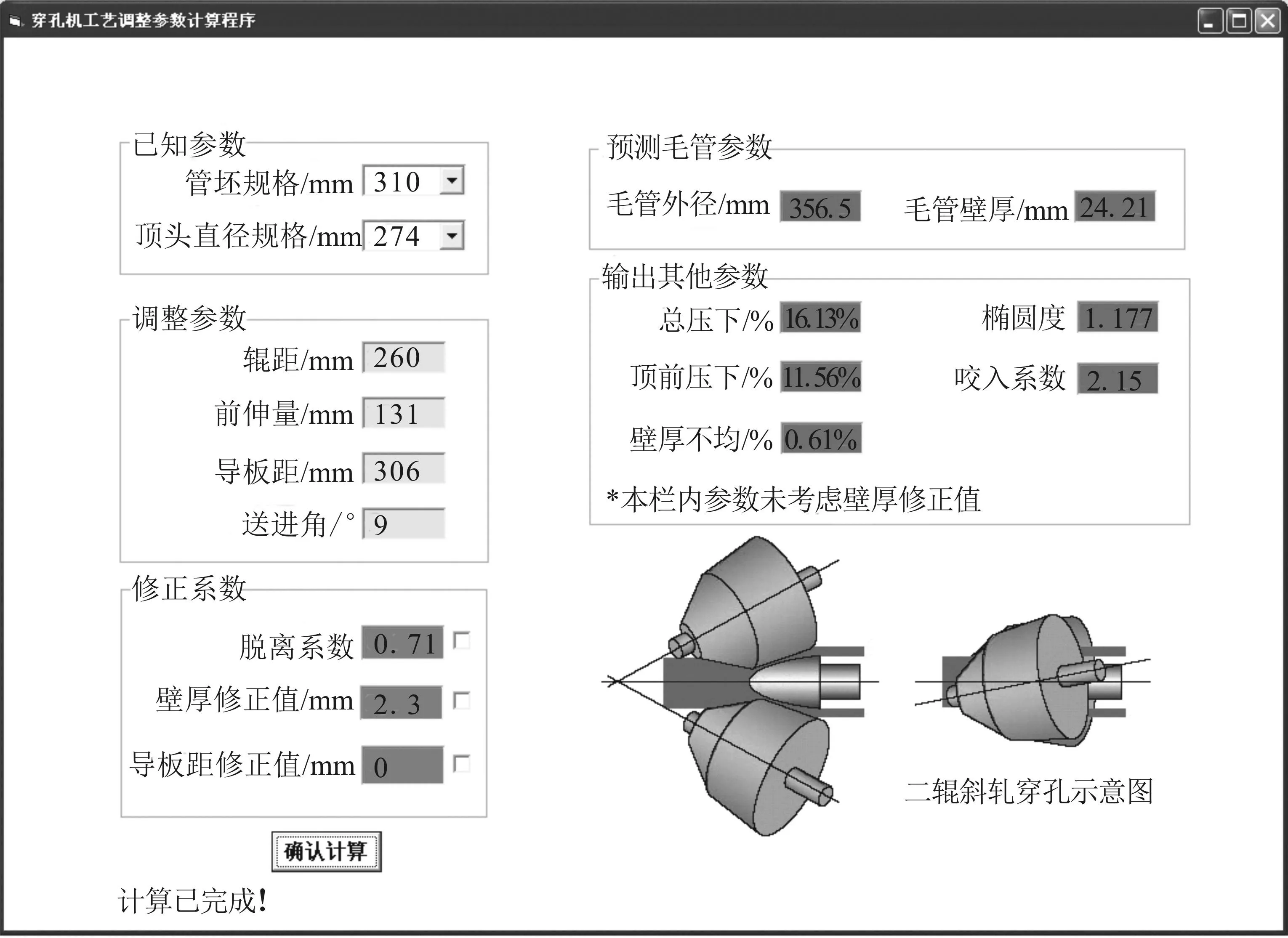

针对该种情况,在顶头形状已确定的情况下,通过现场调整送进角,补偿顶头移位产生的偏差,以保证在各种工况下孔型间隙最优。送进角的调整量通过寻优算法获得,其基本逻辑如图3所示。

图3 送进角补偿方法基本逻辑

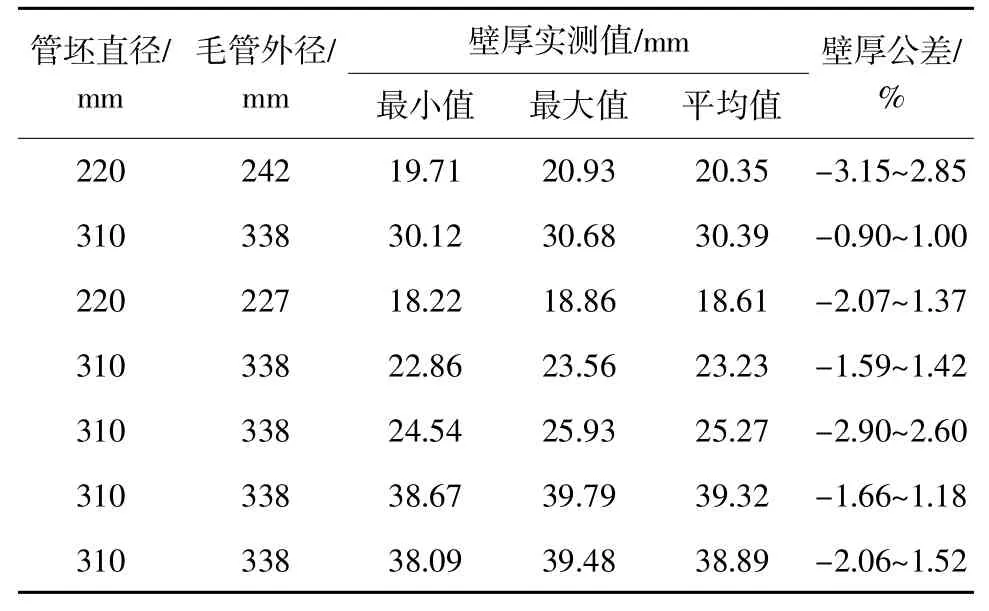

基于该算法,开发了穿孔机工艺调整参数计算软件,界面如图4所示,可根据不同规格、钢种的弹跳量和顶头前伸量参数,自动优化送进角,以获得尽可能均匀的孔型间隙。

图4 穿孔机工艺调整参数计算软件界面

3 应用情况

使用本研究成果,对穿孔机顶头和送进角进行优化,并应用于现场实际生产。对其中多个规格的毛管进行抽检,壁厚测量数据见表1。分析数据后可知:优化过的顶头和设定参数,可以保证毛管壁厚公差在±4%以内(不计管端)。

表1 不同规格毛管壁厚实测数据

4 结语

(1)以计算机数值算法为基础,提出一种精确计算穿孔机轧辊与顶头间隙的方法,可用于优化顶头辗轧段设计。

(2)针对实际生产中设备弹跳、人工调整等因素,为提高孔型间隙均匀性,提出通过调整送进角,以补偿顶头位置变动带来的影响的操作方法。

(3)应用所述的方法,可获得较高壁厚精度的毛管,毛管壁厚公差在±4%。