钢管半浸式淬火技术及设备研发

杜学斌,张建军,马辉,王宏亮,谷瑞杰,高璐,王建国

(1.中国重型机械研究院股份公司,陕西 西安 710018;2.湖南省衡阳市衡钢工程技术有限公司,湖南 衡阳 421001)

20世纪90年代我国的高钢级钢管基本都依赖进口,随着国内石油行业及其他领域的发展,高钢级钢管的需求量大幅度提高,高钢级油套管、钻杆、机械管、油缸管等的开发及应用对钢管热处理技术提出了很高的要求,中国重型机械研究院股份公司紧抓市场,研发了多种淬火工艺形式的淬火设备,主要有以下三种:“环淬”淬火工艺设备(简称环淬设备);“外淋+内喷+旋转”淬火工艺设备(简称外淋淬火设备);“槽淬+内喷+旋转”淬火工艺设备(简称槽内淬火设备)。

环淬设备属于通过式淬火,炽热的钢管经输送辊道进入喷淋环,输送辊道呈倾斜布置,钢管边旋转边淬火,该淬火工艺淬透层深度小于16 mm,适合于薄壁管或钻铤等对外表面性能要求高且对心部要求不高的情况[1-14]。

外淋淬火设备采用侧进侧出方式,淬火时夹紧钢管,钢管以一定的速度快速旋转,此时外淋水、内喷水同时作用对钢管内外表面都进行了淬火处理。通过实践验证单侧淬透层深度不超过16 mm,该淬火设备适合壁厚小于32 mm的钢管淬火,目前产品规格覆盖了直径48~508 mm的钢管,淬火后钢管直线度比较好。该设备的主要问题是淬火时压紧装置对外淋水的阻挡,降低了该处的冷却速度,淬火效果较差,容易出现环形软带,甚至会产生应力集中。

槽内淬火设备亦采用侧进侧出方式,淬火时夹紧钢管,钢管以一定的速度快速旋转,框架梁在两端油缸的作用下快速浸入淬火水中,同时安装在钢管一端的中心与钢管同轴的内喷喷嘴向钢管内表面喷射淬火水。内喷喷嘴随着钢管上下运动,可实现随时内喷的功能,此时钢管内外表面都得到了淬火处理。该设备适合厚壁或大规格的钢管淬火,钢管壁厚可达70 mm以上,目前产品规格覆盖了钢管直径48~720 mm。内喷及旋转入水技术的应用使该设备淬火工艺更加灵活,但设备投资额大、运行及维护费用高。

考虑到项目投资及设备的占地面积,钢管制造企业在产品大纲中对钢管壁厚提出了宽范围要求,即:一套淬火设备要满足壁厚5~50 mm,同时钢管全长及全断面硬度差≤2 HRC的要求。

现有淬火设备难以满足要求,通过与钢管企业沟通,结合原有淬火设备特点,提出了钢管半浸式整体淬火新技术。

1 钢管半浸式淬火工作原理

根据生产实践,槽内淬火设备在淬火时淬火速度低于外淋淬火设备,结合实际外淋淬火方式适合薄壁管、槽内淬火设备适合厚壁管。如果将两种工艺结合,在刚开始淬火时采用外淋淬火工艺,随后采用槽内淬火工艺,满足宽范围钢管壁厚的需求。

图1所示为钢的等温转变曲线(即C曲线),钢管淬火后的性能取决于马氏体的含量,为了将奥氏体组织转变为马氏体组织,开始冷却速度就必须大于临界冷却速度。

图1 钢的等温转变曲线

开始冷却速度如果小于临界速度,金相组织就会转变为铁素体或贝氏体,钢管的机械性能就难以满足使用要求,但如果冷却速度过快,就会产生淬火应力,甚至产生淬火裂纹。

新研发的半浸式淬火设备的淬火速度分为两段:oc段和cb段。钢管刚开始淬火时采用外淋式淬火工艺,即采用“外淋+内喷+旋转”淬火工艺;随后采用“外淋+内喷+槽浴+旋转”淬火工艺或“内喷+槽浴+旋转”淬火工艺。这种复合工艺更好地满足了宽范围壁厚钢管的淬火要求。

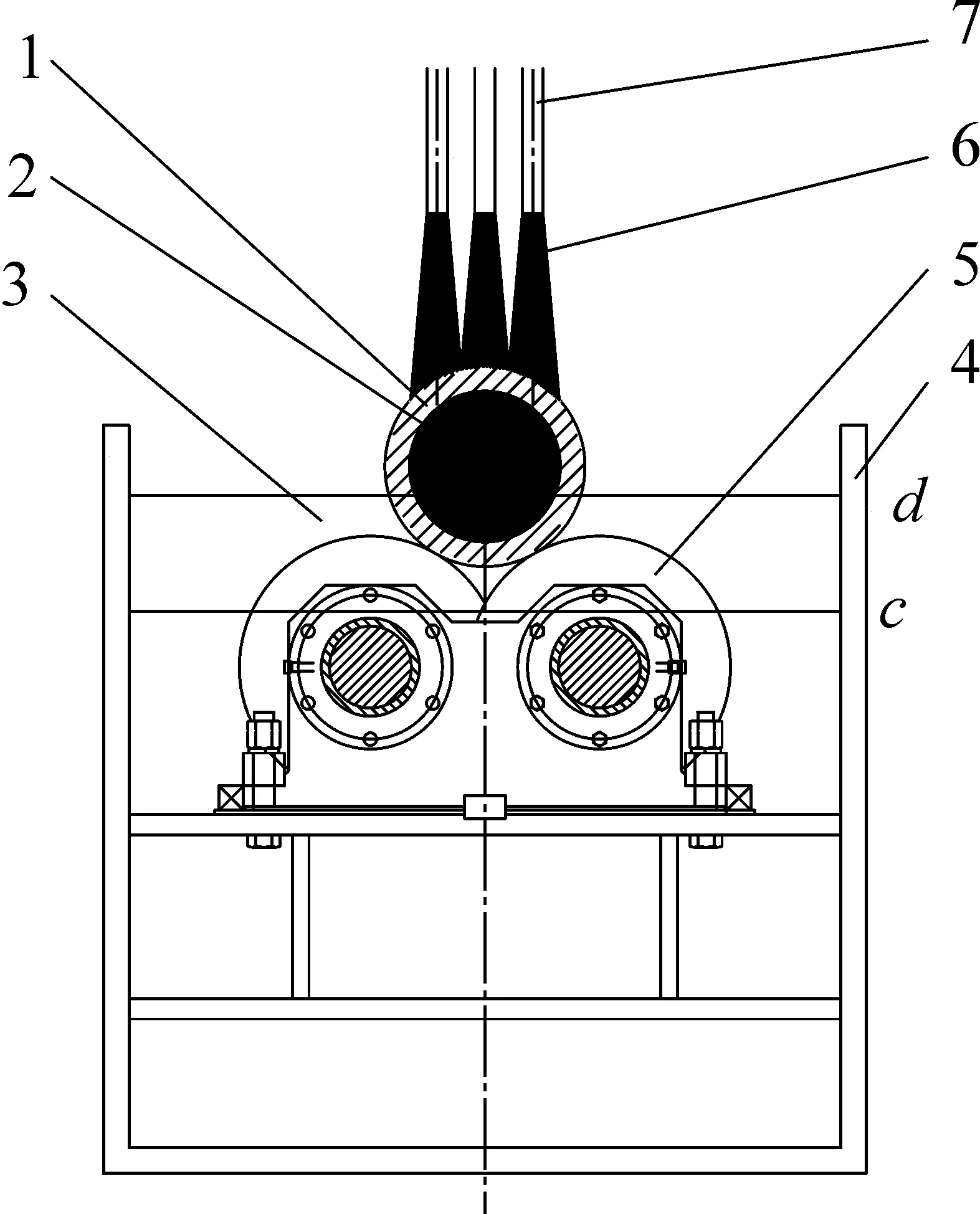

半浸式淬火状态如图2所示,半浸式淬火工艺流程为:

图2 半浸式淬火状态示意

(1)炽热的钢管被输送到淬火炉出料辊道上,辊道在电机驱动下将钢管输送到管端对齐位置,到位信号发讯号;

(2)可编程逻辑控制器(PLC)控制上料装置抬起钢管将其翻转到接料台架上;

(3)接出料钩接到台架上,滚动的钢管被放置到旋转装置的慢速转动的支撑轮上,支撑轮带动钢管慢速旋转;此时浸浴水的液面处于c处,钢管与液面有一定的距离;

(4)安装在外淋机架上的夹紧缸迅速夹紧钢管,支撑轮在电机驱动下高速旋转,带动钢管快速旋转;

(5)打开挡水板,外淋喷管向钢管外表面均匀喷水;同时接近钢管端头的锥形喷嘴向钢管内部进行喷水;

(6)外淋、内喷水冲入水槽中,此时浸浴水的液面处于d处,钢管下半部或者全部处入浸浴水中;浸入深度通过液位调节机构根据工艺进行调整;

(7)钢管处于“外淋+内喷+槽浴+旋转”淬火工艺,钢管内外表面均得到了均匀的淬火处理;

(8)淬火后的钢管由接出料钩翻到斜台架上;

(9)钢管自然滚动到挡料装置处,经控水后滚动到横移链床上;

(10)横移链床将钢管运输到下料台架;

(11)下料翻板将钢管输送到回火炉入炉辊道上,完成全部的淬火工艺。

非淬火时间,外淋挡水板关闭,内喷三通阀回水,外淋及内喷水泵低频回水,减小水处理量和节约水泵耗能。通过控制水槽水位,可实现“外淋+内喷+槽浴+旋转”和“外淋+内喷+旋转”等多种淬火工艺。

2 钢管半浸式淬火设备组成及结构

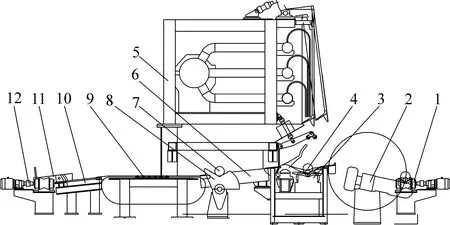

钢管半浸式淬火设备主要由机械设备、液压控制系统、电气控制系统、气动控制系统及润滑系统组成。机械设备包括出料辊道、上料装置、半浸装置、内喷装置、外淋装置、空水装置、斜台架及挡料、横移链装置、出料斜台架、出料翻板及入炉辊道等。钢管半浸式淬火设备如图3所示。

图3 钢管半浸式淬火设备

半浸式淬火设备的关键部件是半浸装置,以下主要介绍该部分结构。该半浸装置由半浸槽、旋转装置及翻料钩等组成。

半浸槽由型钢焊接而成,用于收集内喷及外淋淬火水用于半浸式淬火,水槽水位可以根据钢管直径和工艺进行调整。

半浸槽的底部设计成一定斜度并装有水位调节闸门,浸淬时,氧化皮沉积在槽底部,设备检修时,打开冲渣阀,内喷水通过冲渣管将氧化皮冲到排渣沟中。

半浸槽内安装有放料小台架、翻料钩(接料钩)、旋转装置等。

旋转装置采用集中传动型式,其功能是接受上料装置输送来的钢管并旋转钢管。安装在外淋、内喷装置的水平喷射位置,通过设计喷嘴的不同偏心,使水平内喷射中心与钢管中心一致。

旋转装置主要由传动轴、成对支撑轮、支架等组成。支撑轮的旋转依靠直联式电机、减速机同时驱动两根传动轴,每对平行的支撑轮开始旋转,这样放置在支撑轮上并被夹紧的钢管也随之旋转起来。因为钢管的旋转速度对其弯曲度有很大的影响,当钢管的旋转速度超过某一值,几乎可以消除淬火弯曲,电机采用变频控制进行调速,以满足不同直径钢管的速度要求。

为了尽量减少钢管甩尾和防止钢管弯曲及产生椭圆度,设计时增加钢管旋转辅助支撑装置;同时设计时考虑钢管的轴向窜动问题,保证轴向窜动不大于100 mm,但不能朝着喷嘴方向窜动。

通过加工和装配来保证相邻两对支撑轮的中心偏差不超过所规定值(0.5 mm)。

为了防止炽热的钢管滚到翻料钩时发生磕碰现象,在半浸槽内设计有缓冲挡料装置,用碟簧吸收钢管的动能以缓解钢管与翻料钩的碰撞。

翻料钩采用油缸驱动,在油缸内装有位移传感器,实现接料、放料及将淬火完成的钢管从旋转装置拨出到斜台架上的功能。

3 钢管半浸式淬火设备特点

半浸式淬火设备采用的“外淋+内喷+槽浴+旋转”淬火工艺,根据产品大纲及各钢种的淬火要求可实现“外淋+内喷+旋转”“内喷+槽浴+旋转”“外淋+旋转”等多种淬火工艺,半浸式淬火设备工艺的特点有:

(1)旋转装置取消了链条传动,采用直接驱动的方式,配备有专用的一拖二减速机,与传统机构相比不仅排除了断链的故障,且钢管旋转更加可靠;

(2)在半浸槽内设置有缓冲装置,解决钢管滚入时的磕碰问题;

(3)三工位翻料钩的设计不仅缓解了钢管的冲击,而且也防止了钢管直接碰撞支撑轮造成磕碰伤。

钢管半浸式淬火设备的优点:

(1)钢管半浸式淬火设备满足宽范围壁厚(5~70 mm)钢管的淬火,可实现多种淬火工艺;

(2)钢管直线度明显提高,水淬后管端1.5 m内弯曲度≤2.5 mm,全长弯曲度≤0.2%L;

(3)钢管长度方向及周向硬度差值≤2 HRC。

4 生产实践验证

半浸式淬火设备解决了市场上对宽范围壁厚钢管的淬火需求,通过生产实践验证淬火后钢管的综合性能显著提高,其性能优于API标准。该工艺设备不仅满足了不同壁厚钢管冷却处理的要求,淬火后增加了钢中马氏体的含量,也使钢管全长及全断面性能更均匀、硬度差更小;钢管下半部和浴槽冷却水充分接触,消除了压紧环带软点,同时钢管的直线度显著提高。