响应曲面法优化污泥/粉煤灰复合陶粒滤料的制备

方伟成,程星星,孙常荣

(东莞城市学院城建与环境学院,广东东莞 523419)

水处理陶粒滤料具有质轻、孔隙多、比表面积大、化学性能稳定、持水率高等特点[1-2],已经广泛应用于吸附[3-4]、生物滤池[5]、生物曝气池[6]和人工湿地[7-8]等水处理方面。以污泥和粉煤灰为原料制备水处理陶粒滤料是目前一种备受关注的固体废物资源化利用的方式之一。许多学者对水处理陶粒做了大量有益的研究:万琼等[1]以给水污泥为原料,辅以粉煤灰、黏土及玻璃粉,用单因素实验考察了不同原料配比和烧制工艺对制备的陶粒各项性能的影响;程海翔等[9]以城市污泥及其焚烧灰作为原料,采用单因素实验分析了工艺条件和物料配比对陶粒吸水率和表观密度的影响;荣辉等[10]采用正交实验对污泥陶粒的焙烧制度进行优化,结果表明对陶粒1 h吸水率影响程度较大的因素是烧结温度和预热温度;肖继波等[11]以河道疏浚底泥为原料,通过正交实验考察了水处理陶粒滤料的制备工艺,结果表明烧胀温度对陶粒起到关键作用。目前大多数的研究都是采用单因素实验或者正交实验考察原料配比或者制备工艺对水处理陶粒性能的影响,这些方法不仅耗时,而且由于忽略了因素间的相互作用,往往无法达到真正的最优。

响应面方法是一种综合实验设计和数学建模的优化方法,既可以用来确定因素及其相互作用的影响,又可以用于设计实验、建立模型、评估多个因素的影响以及为期望的响应寻找最佳条件[12]。由于该方法具有减少实验次数、直观且连续进行分析、计算简便等优点[13],已广泛用于食品工业、制药工业、材料制造、生物技术和环境科学[12-15]中各种过程的优化。

笔者以污泥、粉煤灰和废玻璃为原料,以硅酸钠作为黏结剂,以陶粒滤料的表观密度和吸水率为指标,采用响应面方法开展复合陶粒滤料的烧制实验,建立影响因子与响应值的曲面模型,探讨预热温度、烧结温度和烧结时间等制备工艺参数的相互影响,寻求响应的折中最优条件,为水处理陶粒滤料的制备提供一种新的实验思路。

1 实验部分

1.1 原材料

粉煤灰来自于东莞市科维环保电力公司;脱水污泥来自于东莞市三鸟市场污水处理站,含水率为80.21%(以质量分数计),自然晒干;废玻璃来自于学校的废玻璃窗和实验室废弃玻璃器皿。以上原材料主要成分见表1。硅酸钠(分析纯)作为黏结剂。

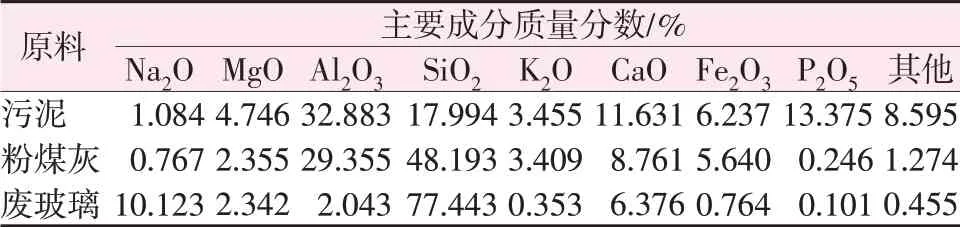

表1 复合陶粒滤料原料的主要成分Table 1 Main components of composite ceramsite filter materials

1.2 复合陶粒滤料的制备

分别将污泥、粉煤灰和废玻璃于105℃烘干至质量恒定,然后置于球磨机中球磨20 min至粒径≤74 μm。将3种物料和硅酸钠黏结剂按一定比例置于混匀机中混合30 min,添加适量的水搅拌均匀,在手压制丸机中制成圆柱体坯料(直径约为97 mm,高约为100 mm),再将坯料置于105℃烘箱中干燥5 h,然后置于马弗炉中以10℃/min的升温速率升温至设定温度焙烧。

1.3 单因素实验和响应曲面实验

通过单因素实验考察烧结温度、烧结时间、预热温度和预热时间等因素对复合陶粒滤料表观密度和吸水率的影响。在单因素实验基础上,以预热温度(A)、烧结温度(B)和烧结时间(C)为影响因素,以吸水率作为响应值,进行3因素3水平响应曲面实验设计,利用Design Expert 8.0.6进行实验设计、回归和统计分析,考察复合陶粒滤料制备工艺参数及其相互作用对吸水率的影响,从而确定制备工艺的最佳条件。

1.4 样品表征

采用AXIOS型X射线荧光光谱仪(XRF)测定复合陶粒滤料原料的化学成分;采用JSM-6360LV型扫描电子显微镜(SEM)观察复合陶粒滤料的微观形貌;采用D8 Advance型X射线衍射分析仪(XRD)测定复合陶粒滤料和原料的物相组成;根据CJ/T 299—2008《水处理用人工陶粒滤料》测定复合陶粒滤料的表观密度、吸水率、比表面积、破碎率与磨损率之和、盐酸可溶率和空隙率等;采用美国环保总局的毒性浸出方法和HJ 557—2010《固体废物浸出毒性浸出方法:水平振荡法》[16]对复合陶粒滤料进行重金属浸出毒性实验,采用等离子光谱(ICP-OES)测定浸出液中重金属含量。

2 结果与讨论

2.1 原料配比的确定

根据Riley相图[17],陶粒原料化学成分满足SiO2质量分数为40%~79%、Al2O3质量分数为10%~25%、氧化物溶剂(CaO+MgO+Fe2O3+Na2O+K2O)质量分数总和为13%~26%时,可以烧制出性能优良的陶粒。由此可以确定满足Riley相图的不同配料比方案,见表2。

表2 各种配料比复合陶粒滤料生料的化学成分Table 2 Chemical composition of raw material of composite ceramsite filter materials with various proportion

在预热温度为500℃、预热时间为20 min、烧结温度为1 150℃、升温速率为10℃/min、烧结时间为10 min条件下,得出不同配料比下复合陶粒滤料的吸水率和表观密度,见图1。从图1看出,随着污泥比例的增加,复合陶粒滤料的表观密度下降、吸水率上升。这与林春绵等[18]研究的污泥陶粒有着相似的结果。这可能是因为,污泥越多坯料中有机物含量越多,高温下有机物、Fe2O3等发生化学反应,生成大量CO和CO2等气体[19],使得陶粒内部产生大量孔隙结构,从而使陶粒表观密度下降、吸水率上升。陶粒表观密度作为水处理滤料常规指标之一,为减轻容器荷载和方便微生物附着,滤料表观密度越小越好;对于吸水率,较高吸水率表明陶粒内部空隙丰富、孔道相连[1],因此吸水率越高越好。由此确定复合陶粒滤料最适宜的原料配比方案为m(污泥)∶m(粉煤灰)∶m(废玻璃)=4∶3∶3。

2.2 添加剂用量的确定

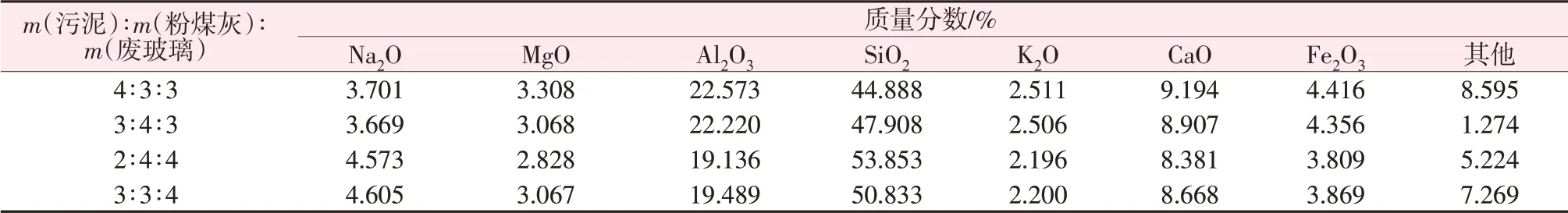

图2为硅酸钠投加量对复合陶粒滤料吸水率和表观密度的影响。由图2看出,随着硅酸钠投加量增加,复合陶粒滤料表观密度呈现先减小后小幅增大的趋势,吸水率则先增加后减少。当硅酸钠投加量(以质量分数计)为3%时,陶粒表观密度和吸水率明显比不投加硅酸钠时分别降低48.34%和提高58.07%。分析其原因为,硅酸钠投加量增加,坯料成分内SiO2含量增加,致使熔融液相增多,更容易形成多孔结构[20],从而导致陶粒表观密度缓慢下降、吸水率增大;当硅酸钠投加量进一步增加时,熔融液相过多,内部气相不足,使陶粒内部发生黏结现象,陶粒收缩,形成大孔结构,从而导致陶粒表观密度缓慢增大、吸水率减少。由此确定硅酸钠最佳投加量为3%。

图2 不同硅酸钠投加量下复合陶粒滤料吸水率和表观密度Fig.2 Water absorption rate and particle apparent density of composite ceramsite filter materials with different sodium silicate dosage

2.3 单因素实验

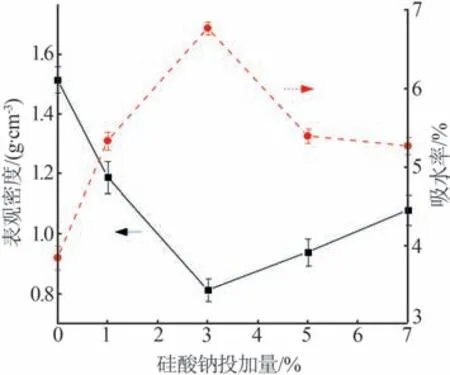

图3为固定其他因素改变某一因素考察各因素对复合陶粒滤料吸水率和表观密度的影响。由图3a看出,在预热温度为500℃、预热时间为20 min、烧结时间为20 min条件下,陶粒表观密度随着烧结温度的升高而下降,吸水率则先下降后增大再下降。分析认为,随着烧结温度的升高,玻璃相熔融体逐渐形成,包裹着内部气体,使陶粒逐渐膨胀[9],陶粒表观密度持续变小、吸水率慢慢下降;当烧结温度大于1 100℃时,坯料内部玻璃相熔融体不断增多,迫使气体向外逸出,形成连通孔,使得吸水率上升;当烧结温度大于1 130℃时,坯料内部玻璃相熔融体过多致使表面生成致密的瓷釉质,封闭了部分外部连通孔,同时致使坯料内部细小的孔隙结构慢慢地被烧蚀成大孔结构[8],进而导致吸水率下降。

由图3b看出,在预热温度为500℃、预热时间为20 min、烧结温度为1 130℃条件下,陶粒表观密度随着烧结时间的增加而先快速下降后缓慢增大、吸水率则相反。这是因为,在烧结温度达到膨胀温度时,随着烧结时间的延长,坯料内生成的液相逐渐增多,液相与气相逐渐达到平衡,陶粒逐渐膨胀,孔隙结构逐渐发达,连通孔逐渐形成,陶粒表观密度一直减小、吸水率一直增大;当烧结时间大于20 min时,液相过多,导致蜂窝状的细孔孔隙结构变成大孔孔隙结构,甚至出现液相堵塞孔隙结构和外部连通孔,致使陶粒表观密度变大、吸水率下降。

图3 不同烧结条件下复合陶粒滤料吸水率和表观密度Fig.3 Water absorption rate and particle apparent density of composite ceramsite filter materials with different various sintering factors

由图3c看出,在烧结温度为1 130℃、烧结时间为20 min、预热时间为20 min条件下,随着预热温度的升高,坯料炭化程度加大,高温时产气较多,陶粒膨胀较为充分,孔隙结构较发达,从而使陶粒表观密度变小、吸水率变大。但是,当预热温度升高到500℃后,可能由于坯料炭化时产生大量的气体并逸出,致使高温时产气不足,陶粒膨胀不够,陶粒表观密度反而开始增大,吸水率也开始减小。

由图3d看出,在烧结温度为1 130℃、烧结时间为20 min、预热温度为500℃条件下,预热时间对复合陶粒滤料吸水率和表观密度的影响不大,陶粒表观密度维持在0.85 g/cm3左右、吸水率维持在5%左右。

综上所述,预热温度、烧结温度和烧结时间对复合陶粒滤料表观密度和吸水率影响较大,从而确定复合陶粒滤料烧结温度、烧结时间和预热温度取值范围分别为1 100~1 200℃、10~30 min、400~600℃。

2.4 响应面模型分析

上述研究结果表明,陶粒表观密度与烧结温度呈线性关系;随着预热温度的升高、烧结时间的延长,陶粒表观密度呈现先减小后增大的趋势。相比于表观密度与以上3个因素的关系,吸水率与3个因素的关系更具有显著性,而且吸水率大则表明复合陶粒滤料的持水率高,有利于生物的挂膜,所以以吸水率作为响应值。表3为响应面设计方案和结果,对实验结果进行多项回归分析,拟合后得到吸水率的方程:

表3 响应曲面实验结果Table 3 Experiment result of response surface

式中:A、B、C分别为预热温度、烧结温度、烧结时间的编码值;Y为吸水率。

对模型进行方差分析,根据F值表明这些参数对复合陶粒滤料吸水率影响的显著性由大到小的顺序依次为烧结时间(29.27)、烧结温度(3.32)、预热温度(0.52)。

由二次回归模型显著性(P值)可知,烧结温度和烧结时间影响的显著性强。模型中F值为56.32(>1),P值<0.000 1,信噪比=12.888>4,拟合准确。模型的决定系数R2=0.947 2,变异系数(C.V.)=6.61%<10%,表明此模型与实际情况拟合较好,拟合的可信度和精密度较高,可以很好地拟合复合陶粒滤料制备参数对吸水率的影响规律。

2.5 陶粒滤料制备因素效应分析

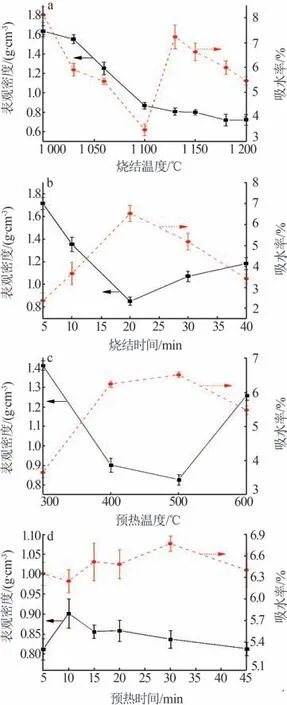

图4为烧结温度、烧结时间和预热温度对复合陶粒滤料吸水率的响应曲面图。从图4看出,各因素之间对响应值吸水率都呈现椭圆形趋势,相应的二维等高线在等高线曲线中显示出相当大的曲率,表明这3个因素是相互依存的[14],预热温度与烧结温度、预热温度与烧结时间、烧结温度与烧结时间之间存在着显著的交互作用。烧结温度与烧结时间的等高线图显示,色块较丰富,圆曲率较大,吸水率增幅较大,表明烧结温度和烧结时间之间存在着很显著的交互作用影响吸水率。可能的原因为,烧结温度和烧结时间对于陶粒内部的液相形成与产量有着重要的影响[18],适量的液相能够致使陶粒内部产生丰富的孔隙结构,从而影响到吸水率。而预热温度与烧结温度、预热温度与烧结时间等高线图出现色块较弱的椭圆形,表明二者间存在着交互作用,但是对响应值吸水率的影响显著性不大。

图4 烧结温度、烧结时间和预热温度对复合陶粒滤料吸水率的响应曲面图Fig.4 Curved surface diagram of sintering temperature,sintering time and preheating temperature response to water absorption of composite ceramsite filler materials

根据模型拟合出复合陶粒滤料的最大吸水率为6.77%,其对应的最佳烧制工艺条件为预热温度为501.03℃、烧结温度为1 133.03℃、烧结时间为22.67 min。考虑到实际实验的可行性与可操作性,将复合陶粒滤料的最佳烧制工艺条件设定为预热温度为500℃、烧结温度为1 133℃、烧结时间为23 min,经实验得出陶粒滤料的吸水率为6.91%。实测值与预测值相对误差为1.92%,表明此模型预测性能可靠,能够反映复合陶粒滤料烧制各因素对吸水率的影响。

2.6 微观结构分析

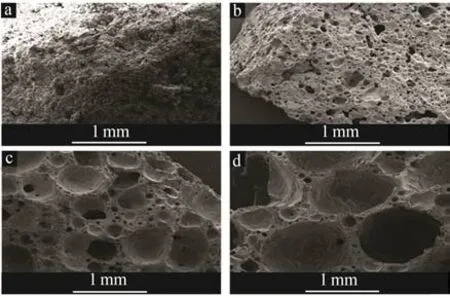

图5为不同烧结温度制备的复合陶粒滤料的SEM照片。由图5看出,在1 050℃时,陶粒内部结构松散、表面粗糙且分布着较多微小颗粒,熔融程度小,原因是烧结温度低导致矿物成分难于分解;在1 100℃时,陶粒内部结构分布着许多微小的孔状结构,部分气孔相互贯通,但是空隙数量少,这是陶粒在烧结时产气物质造成的;在1 133℃时,陶粒表面形成一层光滑致密的外壳,内部呈现蜂窝状多孔结构,几乎所有成分都熔融,分布着许多大小孔洞且存在较多深入陶粒内部的孔道,原因是在玻璃相包裹下,陶粒内部产生大量气体形成的不规则孔结构;在1 200℃时,虽然陶粒内部也呈多孔结构且孔径明显增大,但是其表面呈现熔融现象甚至出现炸裂,这是因为温度过高导致的。

图5 不同烧结温度制备的复合陶粒滤料的SEM照片Fig.5 SEM images of composite ceramsite filler materials at different sintering temperature

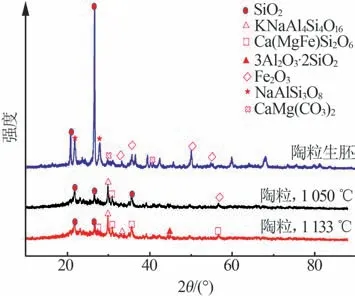

复合陶粒滤料生坯和烧结后样品的XRD谱图见图6。从图6看出,经过烧结的陶粒晶体组成以及峰强度相比于陶粒原料发生了明显的变化。随着烧结温度的上升,SiO2晶体的峰强度明显下降,Fe2O3晶体峰型逐渐消失,新的晶体矿物增多,如KNaAl4Si4O16、Ca(MgFe)Si2O6和3Al2O3·2SiO2,这与李亮[21]利用粉煤灰烧结轻质陶粒产生新物相钙长石(CaAl2Si2O8)的结论类似。这可能是因为,在高温下原料中的SiO2与Na、Ca、Al等元素发生化学反应生成新的晶体,而Fe2O3与污泥中的碳元素发生化学反应生成铁碳,并释放CO2气体,导致晶体峰型逐渐消失。而莫来石3Al2O3·2SiO2晶体的出现和KNaAl4Si4O16晶体的增多,说明复合陶粒滤料具有较高的机械强度,从而保证复合陶粒滤料具有一定的抗压性能。

图6 复合陶粒滤料生坯和烧结后样品的XRD谱图Fig.6 XRD patterns of green and sintered samples of composite ceramsite filter materials

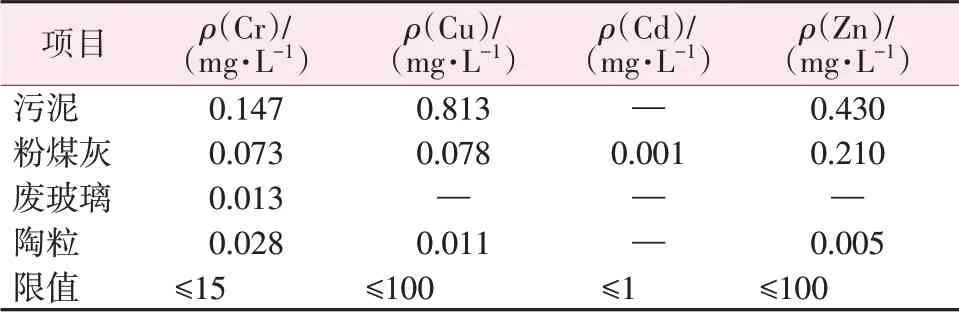

2.7 重金属浸出毒性分析

表4为复合陶粒滤料重金属浸出毒性检测结果。由表4看出,复合陶粒滤料的重金属浸出毒性不仅远低于限值,而且远低于原料中重金属的浸出浓度,表明经过高温焙烧复合陶粒滤料具有有效的重金属固定作用。

表4 复合陶粒滤料和原料的重金属浸出毒性检测结果Table 4 Test results of heavy metal leaching toxicity of composite ceramsite filter materials and raw materials

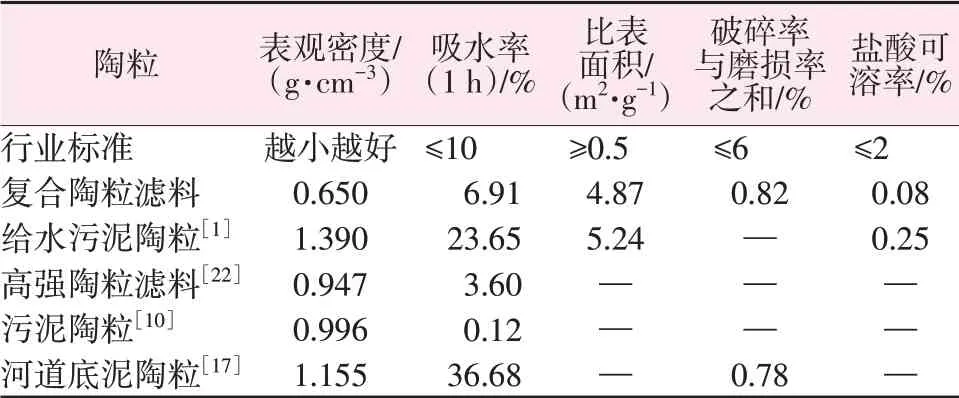

2.8 与其他陶粒的比较

表5为复合陶粒滤料的性能并与近年来开发的陶粒滤料(例如给水污泥陶粒、高强陶粒滤料、污泥陶粒、河道底泥陶粒等)以及CJ/T 299—2008《水处理用人工陶粒滤料》部分指标进行对比。从表5看出,复合陶粒滤料在表观密度和吸水率等方面与其他陶粒滤料具有可比性,表明复合陶粒滤料的性能具备作为水处理滤料的可行性。

表5 复合陶粒滤料的性能并与其他陶粒滤料进行对比Table 5 Performance of composite ceramsite filter material and compared with other ceramsite filter materials

3 结论

1)以污泥、粉煤灰和废玻璃为原料,辅以硅酸钠作为黏结剂,烧制复合陶粒滤料。通过实验确定最佳配料比:污泥质量分数为40%,粉煤灰质量分数为30%、废玻璃质量分数为30%,并辅以3%(以质量分数计)的黏结剂。2)采用Box-Behnken响应曲面法优化粉煤灰/污泥复合陶粒滤料的烧制工艺,通过方差回归分析和响应曲面显著性分析,表明预热温度、烧结温度和烧结时间3个因素之间对复合陶粒滤料的吸水率有重要影响,其影响程度从大到小的顺序依次为烧结时间、烧结温度、预热温度。在最优烧制工艺条件下(预热温度为500℃、烧结温度为1 133℃、烧结时间为23 min),复合陶粒滤料的吸水率可达6.91%,验证实验的结果与模型预测值相符。3)在最佳配料比和最优烧制工艺条件下,烧制的污泥/粉煤灰复合陶粒滤料各项指标均满足CJ/T 299—2008《水处理用人工陶粒滤料》的要求,与其他陶粒对比,污泥/粉煤灰复合陶粒滤料具有低表观密度和高吸水率等优点,适宜作为水处理滤料及人工湿地填料。