高精度测量用铁心电流互感器的设计与仿真*

周英姿, 贾 峰, 季慧玉

[上海电器科学研究所(集团)有限公司, 上海 200063]

0 引 言

电流互感器是电力系统中进行电流监测、电流计量和继电保护的重要电气设备,其精度和可靠性与电力系统的安全可靠运行密切相关,同时也对配电保护电器的功能扩展与智能化改造有着重要的作用[1-3]。

能源物联网的发展,对断路器中电流互感器的测量精度提出了越来越高的要求。目前,低压电器中普遍采用空心电流互感器进行电流测量,但受限于空心电流互感器易受外界干扰及加工工艺的影响,空心电流互感器的测量精度普遍不高,难以达到0.5级、0.2级的测量精度。本文通过电磁仿真技术,分析影响铁心电流互感器测量精度的因素,并加工实物进行试验验证,同时提出相关的改进建议。

1 铁心电流互感器的工作原理

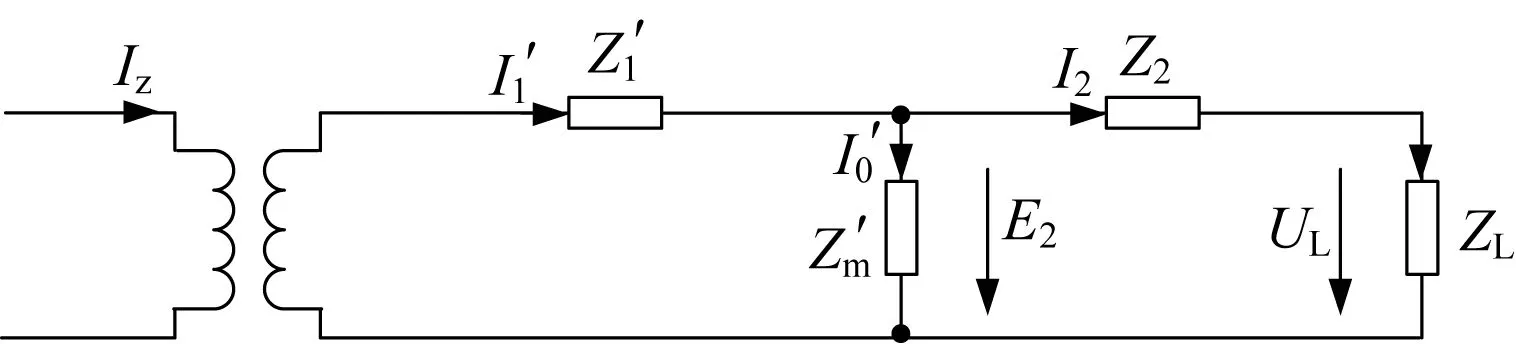

电流互感器的工作原理与变压器类似,当其工作在正弦稳态情况下,目前普遍采用变压器等效电路进行分析。电流互感器等效电路图如图1所示。

图1 电流互感器等效电路图

一次侧电路的所有参数都折合到二次侧进行分析,其中I′1、I′0、Z′1、Z′m分别为一次侧电流、激磁电流、一次侧漏阻抗和激磁阻抗折合到二次侧的量,I2为二次侧电流,Z2、ZL为二次侧漏阻抗和负载阻抗。

铁心的激磁阻抗Z′m为

(1)

式中:ω——角频率;

R——电流互感器整个磁路的磁阻;

N1、N2——一次侧、二次侧的线圈匝数。

在理想状态下,由于铁心磁导率很大,铁心磁阻R很小,铁心激磁阻抗Zm很大,激磁电流I′0可以忽略不计,那么一次侧、二次侧电流比等于匝数的反比,其中k为一次侧、二次侧匝数比。

(2)

但实际产品中由于多种因素会导致激磁电流I′0不能忽略,那么激磁电流I′0的存在,电流I′1并不能全部通过负载,这样就出现了测量误差。因此对于铁心电流互感器来说,激磁电流I′0的大小是影响其测量精度的关键因素,如何减小激磁电流I′0,是提高电流互感器测量精度的关键[4]。

I′1-I′0=I2

(3)

2 影响电流互感器测量精度的因素分析

由电流互感器的工作原理可知,激磁电流的大小是影响电流互感器测量精度的关键因素,若想减小激磁电流,就要提高激磁阻抗。由式(1)可知,激磁阻抗与电流互感器磁路中的磁阻密切相关。

若铁心采用硅钢片插片交叠的方式,会在插片间的接触处引入了空气气隙,由于空气磁导率远远小于铁心磁导率,故互感器整个磁路的磁阻R将增大。由式(1)可见,磁阻增大导致激磁阻抗减小,从而导致激磁电流I′0增大,因此电流互感器的测量精度下降。

同样如果铁心饱和,那么铁心磁导率减小,铁心磁阻增大,激磁阻抗减小,也会导致激磁电流增大,影响电流互感器的测量精度。

2.1 插片结构对互感器测量精度的影响

建立插片结构形式电流互感器的仿真模型。插片结构电流互感器的仿真模型如图2所示。两个L形的插片在两个接触处都存在一定的间隙,一次侧为一次穿心,二次侧2 000匝,接触处的间隙设为0.03 mm。经仿真计算,插片结构电流互感器不同I1下N2I2、I0的计算结果如图3所示。

图2 插片结构电流互感器的仿真模型

图3 插片结构电流互感器不同I1下N2I2、I0的计算结果

由图3可见,随着一次侧电流的增大,激磁电流逐渐增大。由于较大激磁电流的存在,二次侧电流无法正确地反映出一次侧检测电流的大小,因此铁心采用硅钢片插片方式的电流互感器测量精度不高。

将铁心由硅钢片插片结构形式改为带材卷绕形式,同样的结构尺寸,进行仿真计算。卷绕结构电流互感器不同I1下N2I2、I0的计算结果如图4所示。在0.5~70.0 A整个电流检测区域,激磁电流的数值都很小,最大的激磁电流为65 mA。由此可见,采用卷绕的方式,互感器整个磁路的磁阻大大减小,激磁电流大大减小,因此二次侧电流能精确地反映一次侧电流的大小,互感器的测量精度大大提升。插片结构和卷绕结构互感器二次侧负载电压随一次侧电流变化的仿真结果对比图如5所示。由图5可见,同样一次侧电流下,卷绕结构形式的二次侧输出更大,更能真实地反映一次侧电流的大小。

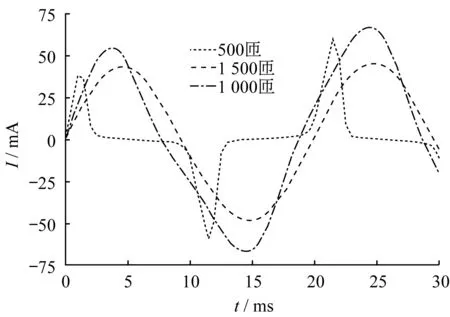

2.2 二次侧线圈匝数对测量精度的影响

电流互感器铁心为软磁材料,其具有非线性。

图4 卷绕结构电流互感器不同I1下N2I2、I0的计算结果

图5 插片结构和卷绕结构互感器二次侧负载电压随一次侧电流变化的仿真结果对比

随着检测电流的增加,铁心逐渐饱和,铁心磁导率下降,铁心磁阻增大,互感器激磁阻抗减小,从而导致激磁电流增大,直接影响了电流互感器的测量精度。若提高测量精度,减小激磁电流,降低铁心饱和,可提高互感器的激磁阻抗。由式(1)可见,激磁阻抗与二次侧线圈匝数的平方成正比,若增加二次侧线圈匝数N2,那么激磁阻抗Zm增大,激磁电流I0减小,从而改善铁心的饱和情况。一次侧电流100 A时二次侧线圈匝数分别为500匝、1 000匝、1 500匝的二次侧电流波形如图6所示。

图6 一次侧电流100 A时二次侧线圈匝数分别为500匝、1 000匝、1 500匝的二次侧电流波形

由图6可见,二次侧匝数500时,二次侧电流波形严重畸变,随着二次侧匝数的增加,二次侧电流波形畸变明显改善。由此可见,增大二次侧线圈匝数可以明显改善铁心的饱和情况,从而提高互感器的测量精度。

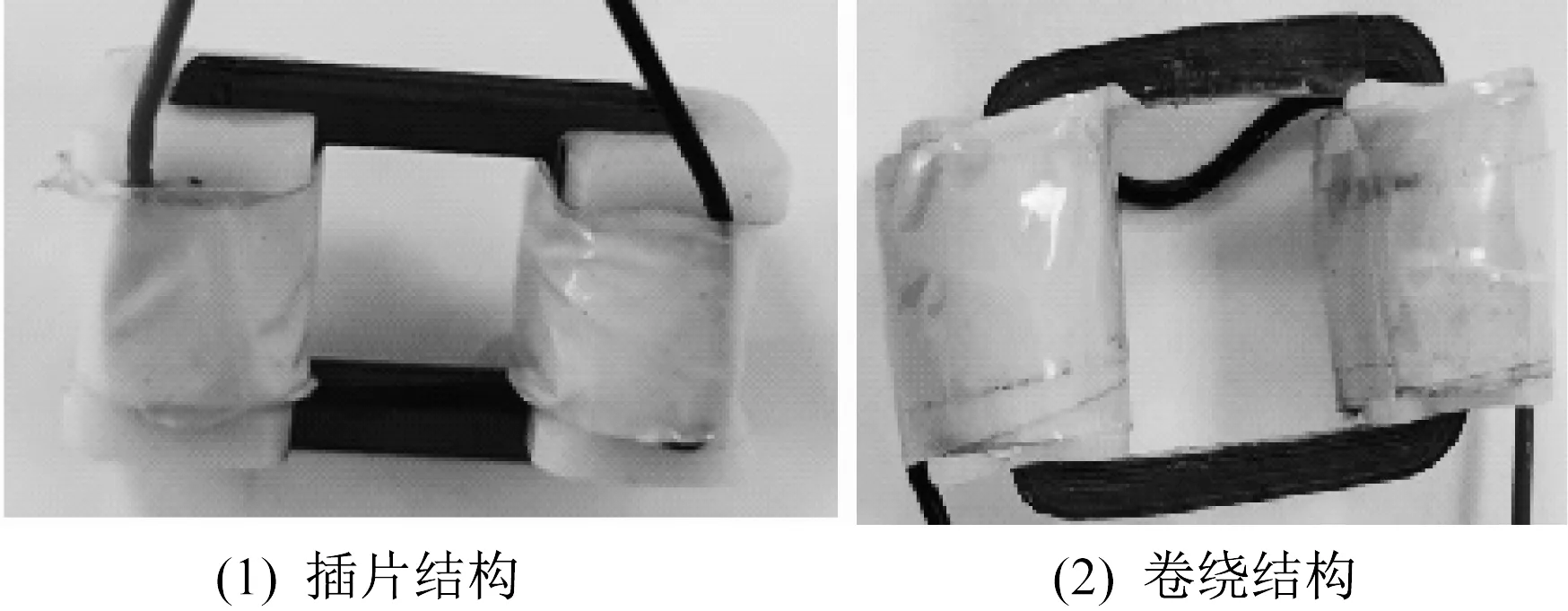

3 试验测试

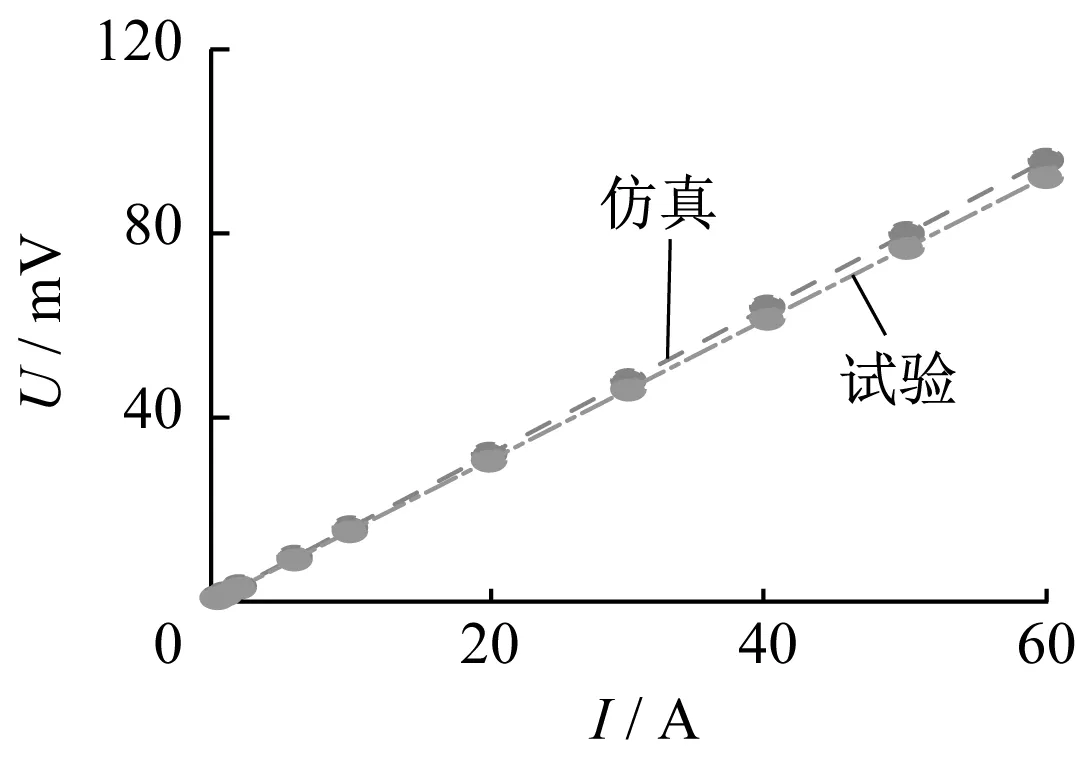

根据以上理论分析及仿真计算,对电流检测范围为0.5~70.0 A的铁心电流互感器进行了设计,二次侧线圈2 000匝,铁心采用插接方式和卷绕方式分别进行了加工试验。互感器实物如图7所示。一次侧不同电流下,测量二次侧负载上的电压。一次侧不同电流下插片结构互感器的负载电压仿真与试验对比如图8所示;一次侧不同电流下卷绕结构互感器的负载电压仿真与试验对比如图9所示。试验测试结果表明,插片结构互感器的测量精度较差,特别是小电流下的测量精度更差。卷绕式相比插接式的测量精度大大提高,在整个电流检测范围内都可以达到0.5级的测量精度。

图7 互感器实物

图8 一次侧不同电流下插片结构互感器的负载电压仿真与试验对比图

图9 一次侧不同电流下卷绕结构互感器的负载电压仿真与试验对比图

4 结 语

本文从提高电流互感器测量精度的角度进行了理论分析、仿真计算、试验验证。提出铁心采用卷绕工艺、增加二次侧线圈匝数两种措施可以增大铁心激磁阻抗,减小激磁电流,从而提高互感器测量精度;并对互感器进行了仿真设计、加工、试验验证,试验结果表明以上措施有效,互感器在0.5~70 A测量范围内都满足0.5级的测量精度。